带制动三相异步电动机出厂自动测试系统解析

陈金刚,高春林,王 勇

(德州恒力电机有限责任公司,山东德州 253005;2 东部战区海军保障部直属保障队,上海 200136)

0 引言

三相异步电动机出厂自动试验系统是三相异步电动机出厂检测的自动测试系统,可根据电源保护特性和测试项目特点,增加主电源控制保护和带制动电机制动性能测试,自动试验系统可自动测试电机和制动器的直流电阻、绝缘电阻、工频耐压时的泄露电流;电机的匝间绝缘性能,堵转和空载电流及损耗;并可手动测试制动器的制动间隙和制动效果。自动保存型号库与测试完成后的测试数据库,并根据相应的数据管理界面,通过多种方式对试验数据进行检索和查寻。

1 基本原理简介

自动测试系统采用PLC工业控制计算机集中控制,测量部分采用分布式多计算机处理方式,检验电路为模块化组合,系统软件及操作界面全中文显示。各电量测量是由单片机组成的电参数测试仪、电阻测试仪和匝间测试仪等处理设备完成,工控机作为自动测试系统的核心控制设备,统筹管理各项目的测试结果。微机自动测试系统模块配置方框图如图1所示。

图1 工控机测试系统框图

2 测试项目及其原理量值

2.1 直流电阻测试原理

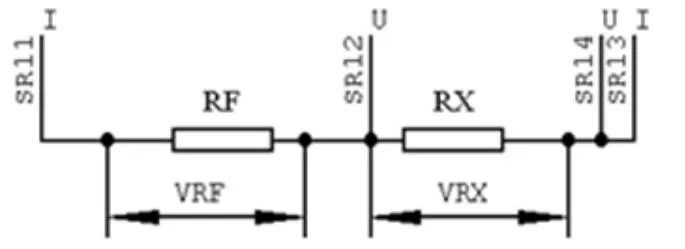

电阻测试采用电流,电压比较法进行,即由标准电阻RF和被测电阻RX组成串联回路,在回路中加恒定电流I,同时测取其电压VRF和VRX,如图2所示。通过这两个电压比值求出被测电阻:RX=RF×VRX/VRF。为了提高整机的测量精度,消除机内各部件的接触电阻及引线电阻,自动测试系统采用四端测量技术,提高测试的准确性。测取电阻的量值根据电机型号的标准参数进行设定,电阻不平衡度控制在3%以内。

图2 电阻测试原理图

2.2 绝缘电阻及工频耐压测试

绝缘电阻是在电机绕组和外壳之间加500 V直流电压,检测电机绕组的绝缘电阻。测试电机绝缘电阻前,需要在标准状态下测量设备本身及测试线路的绝缘电阻,测试的数据可在“本底绝缘”中显示,测量时应将测试线路与电机断开并悬空,保证测试线路间互不接触。在自动状态下测量的是去除本机绝缘后的绝缘电阻,当所测绝缘电阻值大于500 M时显示500 M,并根据设定的标准下限值自动判断合格与否。工频耐压是在电机绕组和外壳之间加 0~3000 V交流工频电压,在技术条件要求的电压下,检测电机的泄漏电流并利用过流继电器进行保护,检测时间由测试参数程序根据技术条件进行设定,根据过流继电器的动作与否来判断电机是否击穿。如果电机击穿则继电器吸合,状态栏中的“系统提示” 会提示电机击穿。

2.3 冲击匝间绝缘强度试验

匝间绝缘试验采用高速A/D测试系统,利用高压脉冲波形比较法,将匝间波形数字化处理,通过计算机对波形的几个参量进行计算处理,得出波形的量化指标:1)衰减率;2)频率;3)积分面积。如图3所示。将电机的三相绕组的波形自动存入计算机中与其比较,通过计算绝对差值和面积差值,自动比较判断。对于整机测试,国家标准规定,散嵌绕组定子匝间峰值电压为3100 V,成型线圈峰值电压3400 V,波前时间0.5 μs。从日常检测可知,影响绝对差值和面积差值的最大因素是匝间短路或匝间绝缘不良,匝间短路使能量损耗迅速加大,波形衰减加快,绝对差值,面积差值增大。由于制造工艺,材料等影响使绝对差值有 2%~5%的变化,面积差值有 1%~2%的变化,这一变化并非由匝间短路引起;匝间测试系统受温度、电源变化等影响,出现的重复精度误差绝对差值和面积差值为 0.5%~1%;匝间短路,电晕放电,一匝短路,多匝短路或层间短路,将引起绝对差值和面积差值有 8%~15%的变化或更大。如何将正常因素与故障因素对面积差值、绝对差值的影响分开,这是确定绝对差值和面积差值大小的关键。绝对差值和面积差值的设定没有统一的标准,一般根据电机类型和生产工艺来确定。机器绕线和嵌线的定子,绝对差值可放于4%~5%,面积差值可放于2%~3%,人工嵌线的定子或材料不稳定的定子,绝对差值可放于8%~10%,面积差值可放于3%~4%左右。有些型号的电机定子匝间波形图受转子影响,测试时,绝对差值和面积差值会超出设定范围,两极电机最明显,当转子转个方向后,匝间波形有可能恢复正常,这种情况下,转子应转个方向多试几次,不易盲目下结论。对于一般人工嵌线的定子绕组通常要求三相波形重合度绝对差值不超15%,面积差值不超 10%。有关线圈的各种故障在这一测试过程中都能不同程度的体现出来,便于对线圈存在故障的电机进行局部修理。

2.4 堵转试验和空载试验的电量测量

堵转试验是电机在静止状态下,给电机突加一参数设定值附近的低电压,通常为电机额定电压的四分之一,电机将由静止启动并加速,测试系统在电机启动前或在极低转速下测量加在电机端的电压,通过的线电流,有功功率及电源频率,根据标准参数中规定的电压值对所测数据进行线性修正,计算功率因数和电流不平衡度,根据标准参数自动判断合格与否。堵转试验完成后,电机自动切换至空运转状态。电机在空转状态下连续运行至损耗稳定后,通过按二次启动按钮,将测量回路依次切换入正在空运转的电机线路中,测取电机的电压、电流、功率和频率,根据标准参数中规定的电压值对所测数据进行线性修正,计算功率因数和电流不平衡度,根据标准参数自动判断合格与否。

图3 匝间测试波形图

堵转试验和空载试验,电量部分均采用真有效值,电量测量原理按式(1)、(2)、(3)的关系进行变换,u、i为瞬时电压、电流。为实现有效值变换,乘法、积分、均值都由硬件完成,开方由软件完成。采样后的信号进入乘法器,经双积分A/D变换,得到的数字量再进行开方处理,即可得到信号有效值。堵转电流和空载电流测试,利用实验系统的自动修正功能,电压无须精确调整,系统自动将实验数值换算到标准电压下的实验数值,简化了调压器的调压程序。

2.5 带制动电机的制动器吸合电压,释放电压和制动性能测试

测试完制动器线圈的直流电阻,绝缘电阻和对地工频耐压以后,把“自动/手动”开关选择到手动位置,解除制动器测试的机械限制,启动制动器测试按钮,给制动器线圈加电的调压器从零开始缓慢增加,注意观察指针电流表表针的运动情况,当缓慢运动的表针出现向小电流方向波动时,表明制动器已吸合,立即停止调压,此时数字电压表读数表示该制动器的吸合电压,电流表读数表示该制动器的吸合电流;如果调压器电压调到参数范围的上限,看不到电流表指针的变化,说明制动器间隙太大,需要调整间隙。制动器吸合以后,再将调压器缓慢降压,看到电流表指针向大电流方向摆动时,表明制动器已释放,此时的电压为制动器的释放电压。制动器的吸合电压和释放电压均在合格参数范围以内时,可进行制动性能测试。首先制动器吸合,解除制动状态,在低压下启动电机运转,将电机所加电压调到规定参数值,制动器断电,看刹车制动效果,如果制动效果良好,说明制动力矩达到要求,如果制动出现打滑或刹不住车的现象,说明制动力矩小,制动性能不合格,需对制动器进行调整。

微机自动测试系统通过一次性合闸可完成所有试验项目,使直流电阻测试由抽检改为全面检测。绝缘电阻,工频耐压的测试成为有据可查的可控项目。匝间试验采用高压脉冲波形比较法,既避免了原方法对电机造成的损害,又节约了电能,使整机质量的可控性大幅提高。堵转试验无须外力,利用瞬时采样,从而降低实验人员的劳动强度。

3 结论

出厂自动测试系统具有测试精度高,速度快,抗干扰能力强,操作方便,灵活可靠等优点。微机自动测试系统的使用,使电机整机的各项指标均可快速方便的测量,特别是绝缘电阻和匝间试验,一些难以有效控制的项目,现在利用自动测试系统,通过指标的量化,能够及时,准确的进行判定,使电机质量的可控性大大加强。