电解锰渣中锰组分的粉磨浸取工艺研究

李 涛,马国华

(1.成都大学,四川省粉末冶金工程技术研究中心,四川成都610106;2.西南科技大学,矿物材料及应用研究所)

锰是一种重要的战略资源,“无锰不成钢” 体现了锰金属在钢铁工业中举足轻重的地位和作用[1]。中国作为世界上电解锰的生产、出口和消费大国,每年产量巨大,2018 年产量高达150 万t,约占世界锰产量的97%[2]。由于锰矿的品位逐渐下降,锰渣量也逐年上升,大概每生产1 t 金属锰所产生的锰渣量为7~9 t[3]。 面对大量的锰渣,大多电解锰企业对锰渣的处理多采用粗放式的堆彻搁置, 这样不仅占用较大的地面空间,而且会对水土环境造成一定的污染。为了减少锰渣的危害, 近年来对电解锰渣的利用做了较多的应用研究,主要集中在水泥基混合材[4-5]、陶瓷类建筑制品[6-7]、锰渣基沸石[2]以及锰酸盐类功能粉体[8-9]等方面。 但是由于冶炼工艺技术的原因造成锰渣中仍含有较多的锰, 对锰渣简单粗放式的搁置与不加提取的直接利用, 是对锰资源锰资源的巨大浪费。 因此,为了节约锰矿资源,提高锰渣的资源化综合利用效益, 需要对原有搁置的锰渣进行科学有效的处理, 将锰渣作为低品位的锰矿资源进行锰的二次冶炼研究变得也越来越重要。

在锰渣中锰元素的二次提取研究中, 研究人员尝试了诸多手段, 如采用聚环氧琥珀酸作为萃取剂进行萃取[10],采用生物技术进行微生物浸取[11]或通过添加辅助剂进行辅助浸取[12]等,但这些方法的浸取效率相对偏低,性价比不高。 而以强酸为浸取剂,通过改进浸取工艺条件,浸取效率可达90%以上[13]。为了进一步提高锰渣中锰资源的回收效率,以四川阿坝某电解锰厂的电解锰渣为研究对象, 通过改进电解锰渣中锰元素的处理方式、 浸取工艺流程和优化浸取条件参数, 深入研究电解锰渣的二次粉磨和浸取工艺参数对锰提取效率的影响, 旨在为电解锰渣中锰资源的综合利用提供思路。

1 实验部分

1.1 原料与设备

原料:锰渣取自四川省阿坝州某电解锰厂,搁置5 a 以上。

试剂:实验用硫酸、氢氧化钠、氨水等均为市售分析纯试剂。

仪器:小型滚筒氧化铝罐球磨机、恒温电热鼓风干燥箱、恒温水浴锅、旋转搅拌器、循环水真空泵、pH 计、不锈钢筛(孔径分别为 150、75、48 μm),等。

1.2 实验方法

1.2.1 锰渣处理

取电解锰矿渣粉, 于电热恒温干燥箱中100 ℃烘干12 h,称取烘干后的锰渣粉,放入事先清洗干净的氧化铝陶瓷球磨罐中,密封后分别球磨5 h 和10 h,得到粉磨后的锰渣样品。

将原锰渣和粉磨后的锰渣样品分别使用孔径为150、75、48 μm 的钢筛做定量筛分,得锰渣样品的筛余和过筛粉体。

1.2.2 锰渣酸浸

分别称取原锰渣粉和粉磨后的锰渣粉各10 g,浸泡于100 mL 质量分数为8%的稀硫酸中,在不同温度和不同时间的条件下搅拌浸取。 浸取后采用氢氧化钠溶液调节浸取液的pH 为4.0,再将浸取液和滤渣分离,得到滤渣和滤清液样品。

1.2.3 测试表征

采用pH 试纸和pH 计测试浸取液的pH; 采用X′Pert PRO 型 X 射线衍射仪(XRD)检测锰渣样品的物相;采用Ultra 55 型扫描电子显微镜(SEM)检测样品粉末的形貌; 采用AA 700 型原子吸收光谱仪(AAS)检测滤清液中的锰含量;采用Axios 型X射线荧光光谱仪(XRF)检测锰渣固体样品中的锰含量。

2 结果与讨论

2.1 水溶性锰分析

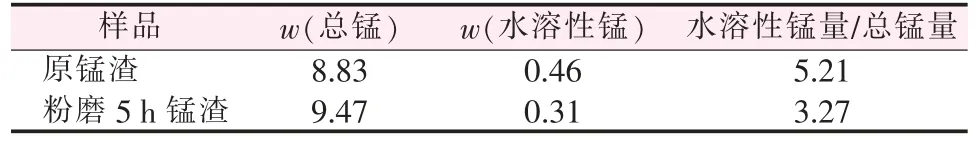

分别称取原锰渣粉和粉磨5 h 锰渣粉各10 g,分别置于100 mL 纯水中搅拌浸泡1 h, 浸泡后固液过滤分离,得水浸滤清液。 采用AAS 检测滤清液中的锰含量, 并将所得含量换算成100 g 锰渣粉中的锰含量(%,质量分数,以MnO 计),结果见表1。 由表1可知, 原锰渣和粉磨5 h 锰渣中的水溶性锰的含量均很少, 说明锰渣中的锰主要以非水溶性锰矿物的形式存在,这种矿物形式的锰资源没有得到利用,因此具有很大的资源化开发意义。表1 还表明粉磨5 h锰渣中的水溶性锰的含量较原锰渣略有下降, 这可能由于在粉磨过程中部分水溶性锰在空气气氛中与环境介质发生了轻微的化学反应转变为非水溶性锰。

表1 锰渣中水溶性锰的含量 %

2.2 成分物相分析

分别取锰精矿、锰渣和粉磨5 h 锰渣样品,采用XRF 做成分检测,主要成分如表2 所示。 由表2 可知,锰渣中的实际锰(以MnO 计)质量分数高达8.83%[10.52×(1-16.06%)],与锰精矿原料中的锰质量分数 18.82%[22.74×(1-17.24%)]相比明显较高,说明锰矿石在一次冶炼过程中,锰的浸取效率不高,致使锰渣中含有较多的锰, 因此该锰渣具有较高的资源开发价值。

表2 锰精矿及锰渣的主要化学组成 %

图1 原锰矿渣的XRD 谱图

图1 为锰渣样品的XRD 谱图。由图1 可知,锰渣中的主要矿物为石膏、石英、硅铝酸钙、赤铁矿、菱锰矿等,再次说明锰矿的一次冶炼过于粗放,锰资源的利用率不高。

2.3 锰渣形貌分析

将原锰渣、 粉磨5 h 锰渣和粉磨10 h 锰渣分别采用扫描电镜进行分析,结果见图2。 由图2a 可知,原锰渣粉体的颗粒较粗,大尺寸颗粒的数量较多,颗粒不规则。 由图2b 可知,粉磨5 h 后锰渣中的大颗粒数量明显减少,小颗粒数量明显增加,且颗粒形态的规则性有所增强。 由图2c 可知,粉磨10 h 后的锰渣中颗粒尺寸进一步减小, 且颗粒形态基本变为近球形。 图2 综合分析表明,粉磨过后,锰渣颗粒的尺寸变得细小,颗粒形态多为近球形。 锰渣颗粒变小,表面积增大, 可使更多锰矿石颗粒的表面暴露于浸取液中,有利于锰组分浸取反应的进行。

图2 锰矿渣样品的SEM 照片

2.4 粒径分布分析

分别称取100 g 原锰渣、 粉磨5 h 锰渣和粉磨10 h 锰渣样品, 用孔径分别为 150、75、48 μm 的钢筛筛分,并收集称量筛余和过筛粉体,计算筛余和过筛粉体在混合粉体中的质量分数, 研究粉磨处理对锰渣粉体细度分布的影响,其细度分布如图3 所示。由图3 可知, 原锰渣中不同细度粉体的含量随粒径的减小而先下降后增加, 其中粒径大于150 μm 粉体的质量分数为20.40%,粒径小于48 μm 粉体的质量分数为59.50%。 粉磨5 h 后的锰渣中,不同细度粉体的质量分数随粒径的减小而增加。 其中粒径大于48 μm 的粉体含量明显小于原锰渣中相应细度粉体的含量, 尤其是粒径大于150 μm 的粉体质量分数明显减少至3.30%,减少幅度为83.82%。 而粒径小于48 μm 的粉体质量分数明显高于原锰渣中的质量分数,增加到84.50%,增幅度为42.02%。 粉磨10 h 后的锰渣中,不同细度粉体的含量随着粒径的减小而增加,其中粒径大于48 μm 的粉体含量相对于粉磨5 h 后的锰渣有所减小, 但含量的变化已不明显。

图3 锰渣样品的粒径分布与质量分数的变化曲线

图3 综合分析表明, 原锰矿石由于粉磨时间不够,造成原锰渣颗粒较粗。 经过二次粉磨,原锰渣中较大的锰矿颗粒得到破碎而含量明显减少, 中小颗粒的含量也有所降低, 最终使细小颗粒的含量明显增加。 锰渣颗粒粒径的减小,比表面积增大,使更多锰矿颗粒的新表面暴露于浸取液中, 有利于浸取反应的进行。对比发现,粉磨5 h 和10 h 锰渣细度变化已不再明显,而且不同细度粉体的含量在对应粒径范围内的变化也不明显,粉磨10 h 的经济意义不大,粉磨5h 已经达到实验的要求,因此选取粉磨5 h的锰渣样品为实验对象。

2.5 不同细度锰渣中的锰含量分析

将原锰渣和粉磨5 h 的锰渣用孔径分别为150、75、48 μm 的钢筛筛分,得到筛余粉体和过筛粉体样品。采用XRF 分别检测筛余粉体和过筛粉体样品中的锰质量分数(以MnO 计),检测结果见图4 的曲线a 和曲线b。 由图4 的曲线a 可知,原锰渣粉体中的锰含量随着粒径的减小而下降, 这是因为在一次冶炼中,颗粒越细小,锰元素越容易被溶解析出,颗粒越大溶解析出速度越缓慢, 在有限时间内浸取不完全,所以原矿渣大颗粒中的锰含量较高,而小颗粒中的锰含量较低。 由曲线b 可知,粉磨5 h 锰渣粉体中的锰含量随着粒径的减小而先上升后下降, 与曲线a 对应粒径粉体相比, 粉磨后粒径大于48 μm 粉体中的锰含量均明显降低,而小于48 μm 粉体中的锰含量明显增加。 如粉磨后粒径小于48 μm 粉体中的锰质量分数为9.28%, 明显高于原锰渣中对应细度粉体中的锰质量分数7.11%。 这是因为粉磨使粒径较大的锰矿颗粒得到破碎,变成细颗粒,进入到细颗粒粉体中。

以图4 曲线a 和曲线b 数据为基础, 计算出不同细度粉体中的锰占混合锰渣粉体的质量分数,结果如图4 曲线c 和曲线d 所示。结果发现,原锰渣中的锰含量随着粒度的减小而先下降后上升(曲线c),粉磨5h 锰渣中的锰含量随着粒度的减小而上升(曲线 d)。 对比曲线 c 和曲线 d 可知,原锰渣中大于150 μm 颗粒中的锰组分占混合锰渣质量的2.36%(质量分数);而粉磨 5 h 锰渣中大于 150 μm 颗粒中的锰组分所占混合锰渣的质量分数快速下降为0.33%,降幅达 86.02%。 原矿渣中小于 48 μm 颗粒中的锰组分占混合锰渣的质量分数为4.23%; 而粉磨5 h 锰渣中小于48 μm 颗粒中的锰组分占混合锰渣的质量分数快速增加为7.84%,增幅达85.34%。

图4 不同粒径锰渣样品中锰含量的变化曲线

图4 综合分析表明: 原锰渣的大颗粒中含有较多未被浸取的锰矿颗粒,经过二次粉磨后,锰渣中较大的锰矿颗粒被破碎成为细颗粒, 致使粉磨后锰渣中细颗粒粉体的锰含量显明提高, 有助于锰的有效浸取。

2.6 酸浸时间及酸浸温度的影响分析

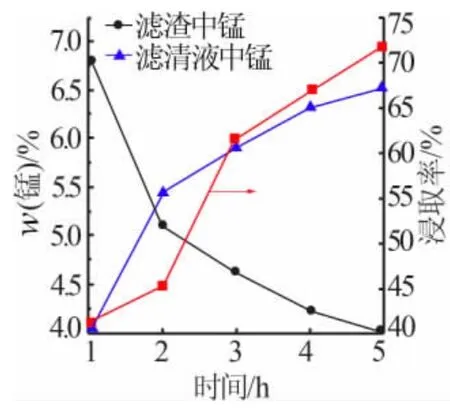

称取粉磨5 h 后的锰渣粉体10 g 加入到100 mL稀硫酸中,在25 ℃条件下,控制不同时间(分别为1、2、3、4、5 h)进行实验。 浸取后用 NaOH 溶液调节浸取液的pH 均为4.0 后过滤,得滤渣和滤清液。 分别检测滤渣和滤清液中的锰含量, 并折算成100 g锰渣中MnO 的含量。浸取时间对滤清液和滤渣中锰含量的影响如图5 所示。由图5 可知,滤渣中的锰质量分数随着反应时间的延长而下降, 由反应1 h 的6.81%快速下降到2 h 的5.11%,之后下降幅度逐渐变缓,到反应5 h 时滤渣的锰质量分数降为4.02%。滤清液中的锰质量分数随着反应时间的延长而上升, 由反应1 h 的4.02%快速增至2 h 的5.43%,随后增幅变缓, 到反应5 h 时滤清液的锰质量分数增至6.54%。 由图5 还可见,随着反应时间的延长,锰的浸取率逐渐提高(浸取率是指滤清液中锰与原锰渣中锰的质量比,下同),反应5 h 时的浸取率可达71.84%。

综合分析图5 可知, 反应时间对浸取率的影响明显,前期反应速度较快,而后期反应逐渐变慢。 这是因为锰渣经过粉磨,锰矿石颗粒增加了新的表面,且新表面暴露于浸取液中, 使锰与浸取液的接触充分,因而前期反应速度较快。 但随着反应的进行,浸取反应由颗粒表面向内部延伸, 反应离子的扩散运动受到锰矿石微孔壁的阻碍而减弱, 因而后期反应速度逐渐变慢。 锰渣中锰的浸取率随反应时间的延长而逐渐提高。

称取粉磨5 h 后的锰渣粉体10 g 加入到100 mL稀硫酸中,在1.0 h 条件下,控制不同温度(分别为25、40、55、70、85、95 ℃)进行实验。 浸取后用 NaOH溶液调节浸取液的pH 均为4.0 后过滤,得滤渣和滤清液。分别检测滤渣和滤清液中的锰含量,并折算成100 g 锰渣中MnO 的含量。 浸取温度对滤清液和滤渣中锰含量的影响如图6 所示。由图6 可知,滤渣中的锰质量分数随温度的升高而减少, 由25 ℃时的6.81%快速降至40 ℃的4.20%, 之后锰质量分数的降幅变缓,但85 ℃之后又略有增大。 滤清液中的锰质量分数随温度的升高而增加,由25 ℃的4.01%快速增至40℃的5.91%, 之后锰含量的增幅变缓,到85 ℃其质量分数最高为8.58%,但85 ℃之后又略有减少。 锰渣中锰组分的浸取率随反应温度的升高而提高,到85 ℃时达最高值97.15%,但85 ℃之后锰的浸取率又略有减小,在95 ℃时还有比较高的浸取率为95.77%。

图5 滤渣和滤清液中锰含量随反应时间的变化

图6 滤渣和滤清液中锰含量随反应温度的变化

综合分析图6 可知, 反应温度对浸取率的影响更为重要,随着温度的升高浸取反应速度快速增加,使滤清液中的锰含量快速增加, 并使锰组分的浸取率快速提高至85 ℃的97.15%。 其原因是锰渣经过粉磨,锰矿颗粒增加了新的表面,使浸取反应速度加快。而在85 ℃之后,出现滤渣中锰含量略有增加、滤清液中锰含量略有减少以及锰的浸取率略有下降的现象,这是因为当反应温度过高时,微量锰离子在浸取过程中与溶液中的氧发生反应, 生成微量不溶于浸取液的高价化合物, 从滤液中析出, 残存于滤渣中。因此锰的浸取反应温度不宜过高,在反应1 h 的条件下,以 80~95 ℃为宜。

3 结论

1)原锰渣样品中非水溶性锰的质量分数较高,达8.83%,完全可作为贫锰矿资源进行开发利用。2)锰渣粉磨5 h 后,锰渣粉体的细度和细粉中的锰含量均有明显增加。 粒径小于48 μm 粉体的质量分数由59.50%增至84.50%,增幅为42.02%;粒径小于48 μm 粉体中的锰质量分数由4.23%增至7.84%,增幅为85.34%。3)反应时间和反应温度均明显影响着浸取率, 其中温度的影响更为重要。 反应时间越长,浸取反应程度越完全,浸取率越高,室温下反应5 h 的浸取率可达74.10%;反应温度越高,反应速度越快,浸取率也越大,在85 ℃时反应1 h 的浸取率可达97.15%, 温度过高则不利于锰的有效浸取,适宜的浸取反应温度应为80~95 ℃。