基于CDTire的底盘部件疲劳耐久仿真分析

燕唐,高丰岭,耿动梁,卜晓兵

(中汽研汽车检验中心(天津)有限公司,天津 300300)

0 引言

在整车的研发过程中,零部件的疲劳分析需要样车试验场载荷数据采集作为输入,利用多体动力学模型通过疲劳仿真软件计算疲劳寿命,这种传统疲劳耐久研究方法由于仿真结果的时间滞后性造成汽车零部件的优化空间减小、优化成本增加[1]。

解决这一问题就需要将疲劳耐久分析前置,通过虚拟路面技术,将多体动力学模型结合高精度轮胎模型在高可靠性数字路面上进行试验场工况仿真[2],提取虚拟载荷谱作为后续疲劳寿命计算输入[3]。轮胎模型的适用性以及精度是建立虚拟路面技术的关键。CDTire轮胎模型是应用成熟的物理轮胎模型之一。由于考虑了轮胎截面信息,CDTire模型精度较高。覆盖频率较宽的特征使其能够满足操作稳定性、耐久性及NVH等车辆性能的共同开发,可为企业节约研发成本[4]。目前CDTire模型在国外应用较为广泛,因其轮胎建模要求高,轮胎试验复杂,国内对其研究尚不充分,CDTire模型在整车虚拟路面仿真应用相对较少。

本文作者是在熟练掌握CDTire轮胎建模方法基础上,结合多体动力学软件、3D数字路面技术以及结构疲劳寿命分析方法实现了汽车底盘部件虚拟路面疲劳耐久全流程开发。

1 CDTire建模

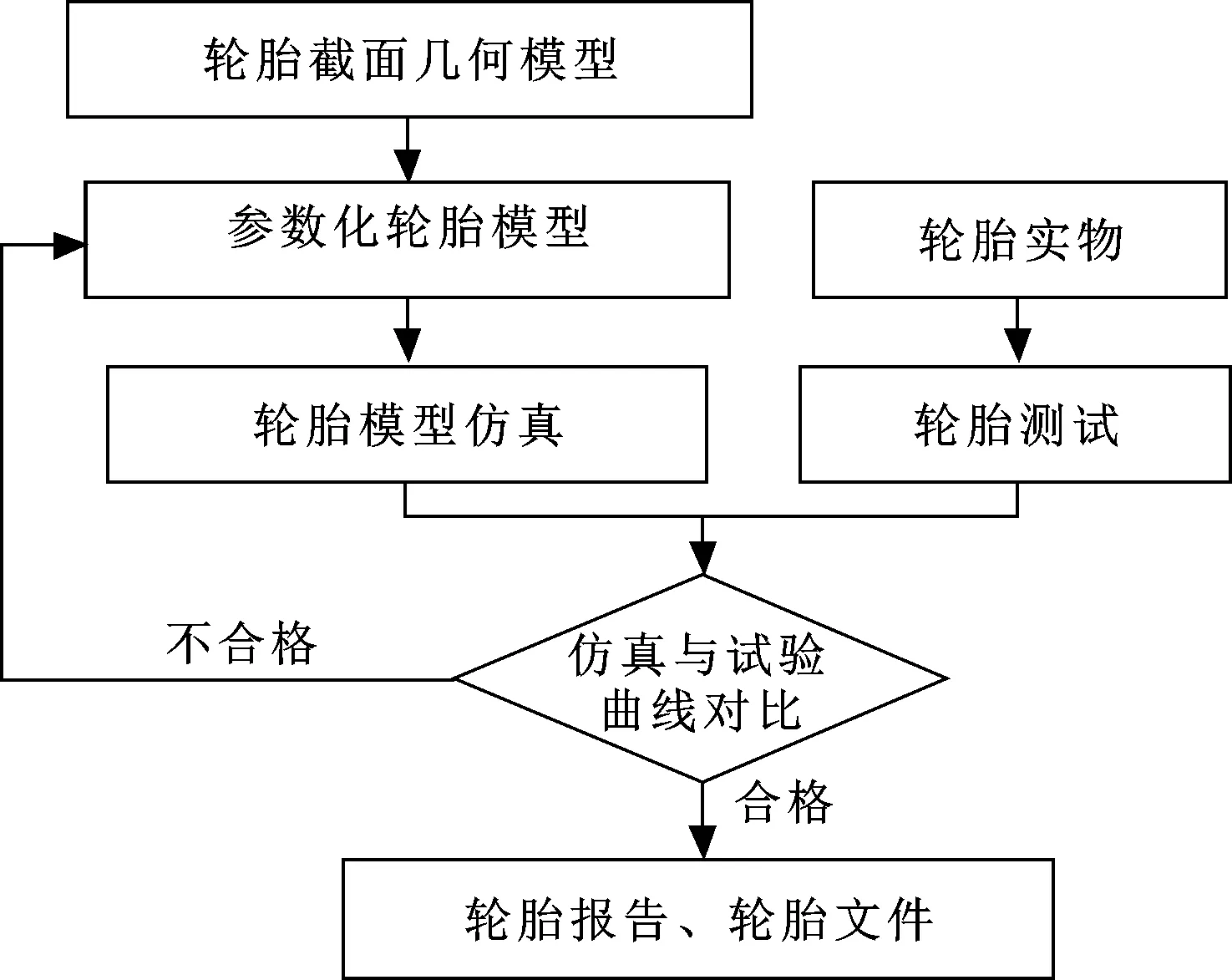

CDTire是一种3D非线性物理轮胎模型,其优势在于适用的频率范围宽,可用于汽车操纵稳定性、耐久性、平顺性以及整车路噪分析。基于轮胎的静态(刚度)、稳态(滑移)及动态(凸块冲击)等多种工况力学性能测试数据,通过对比测试与仿真曲线的整体趋势与关键特征辨识轮胎参数建立模型,如图1所示。

图1 轮胎模型应用流程

CDTire模型包括质量、各层的刚度、阻尼、预紧力及其沿几何截面的分布权重等100余项参数。文中参考某车型选用的205/50 R 17型号轮胎,轮胎的质量为9.4 kg,标准胎压为0.23 MPa,标准载荷为650 kg,轮胎工况试验台架如图2所示。

图2 轮胎试验台架

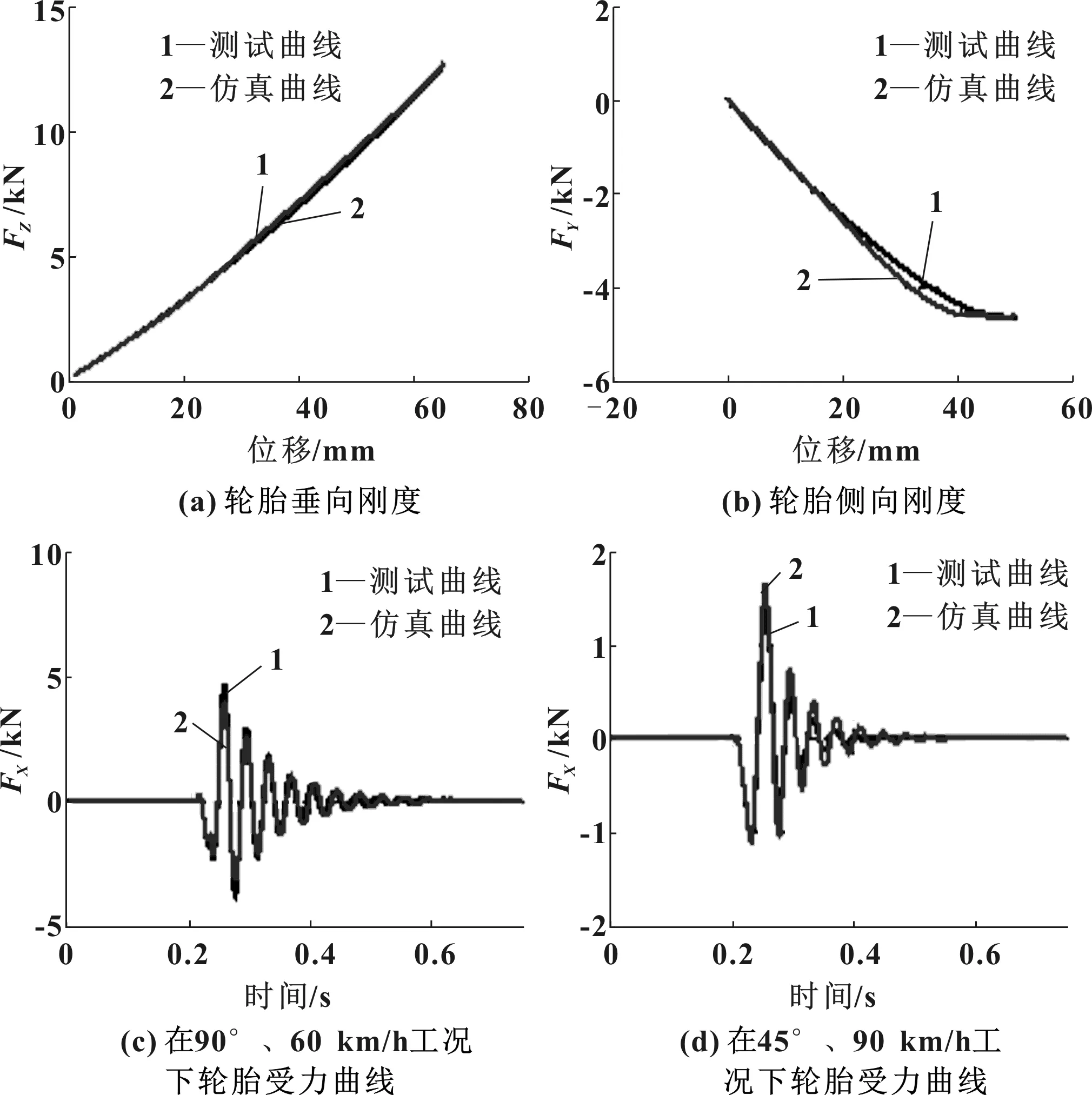

CDTire每一类测试均需要考虑轮胎的预载、胎压以及速度等多种工况。鉴于轮胎的垂向刚度、侧向刚度以及动态冲击刚度对整车多体动力学仿真结果影响较大,如图3所示,给出了部分轮胎205/50 R 17的CDTire仿真曲线与试验曲线对比结果。根据层次结构误差计算理论,在所有的层次结构中,除了最内部的层次外,其余均为误差的加权和,轮胎辨识的总误差(errTotal)是所有测试工况误差加权和,其计算方法如下:

图3 205/50 R 17轮胎部分测试与仿真对比结果

(1)

式中:errexp为每个辨识工况组误差值,ωexp为误差权重因子。

计算得到的轮胎205/50 R 17 CDTire模型误差为0.205 1,满足工程要求。

2 数字路面扫描

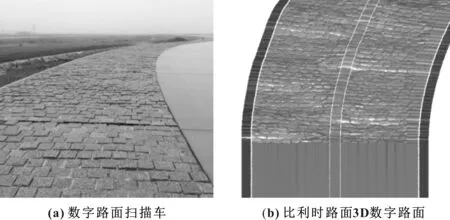

虚拟试验场数字路面是通过车载3D激光扫描仪对试验场路面进行扫描,然后将扫描的3D数据生成数字路面,建立多条疲劳耐久路面数据库,作为CAE整车疲劳耐久性能仿真激励[5]。

虚拟路面使用的车载3D激光扫描仪包括:GPS定位、惯性测试单元IMU、激光仪、照相机、里程记录仪等设备和相应传感器。其工作原理是利用激光反射进行测距,扫描频率在200 Hz以上,扫描的路面特征误差不超过1 mm实现时时记录试验路面信息。扫描完成以后利用软件对测量的点云数据进行网格化处理,网格的尺寸要求不超过5 mm×5 mm,最后将路面文件格式转化为多体动力学仿真软件识别的CRG文件。图4为比利时实景路面与数字路面对比。

图4 比利时实景路面与数字路面对比

3 整车建模

整车多体动力学模型由前悬架系统、后悬架系统、转向系统、动力系统、车身系统、轮胎系统等组成。各子系统模型搭建需要输入的参数包括:模型的硬点参数、零部件的质量和转动惯量、衬套各项特性参数、减振器和弹簧的参数、构件连接方式、动力系统参数等[6]。

以某品牌增程式后驱电动SUV为例,采用麦弗逊式前悬架和多连杆形式后悬。根据整车参数信息修改多体动力学软件模型库中参数,轮胎采用创建的205/50 R 17 CDTire模型。由于发动机的高频振动和车身的外形对多体动力学载荷提取影响很小,所以为了简化模型将发动机和车身由质量点代替,搭建的整车模型如图5所示。

图5 整车多体动力学模型

求解式(2)—式(4)微分方程组即可获取整车实时运动状态[7]:

(2)

(3)

(4)

式中:L为轮距(设前后轮距相等);Fxi为各车轮的纵向力;Fyi为各车轮的横向力;ux为汽车纵向速度;uy为汽车横向速度;ω为汽车横摆角速度;δ为前轮转角;a为前轴到质心的距离;b为后轴到质心的距离;m为汽车总质量;Izz为车身绕z轴的转动惯量。

在多体动力学分析过程中,由于零部件存在弹性变形,影响整车系统运动学特性仿真精度,因此将前副车架、前稳定杆、前摆臂、后副车架、后稳定杆离散成柔性体。多体动力学柔性体文件创建有3种方法:(1)通过软件直接创建成柔性体文件;(2)离散梁功能,将杆类构件离散成许多小刚性构件,刚性构件之间采用柔性单元连接,实现柔性化;(3)采用有限元软件将构件划分成小单元,生成MNF柔性文件。文中采用第三种方式,首先将零部件进行网格划分,定义构件的材料和属性,然后以零部件的硬点位置为主节点,以安装位置或接触面范围内的节点为从节点,创建Rbe2单元。将柔性文件导入多体动力学软件中,在刚性体和柔性体连接处建立界面和通信器,并且在载荷提取位置建立相应的输出命令,便于多体动力学仿真载荷输出。

4 前副车架疲劳仿真分析

4.1 零部件载荷提取

将搭建的整车模型和数字路面导入,进行虚拟路面仿真,根据试验场规定车速设置仿真模型的行驶速度,求解器的积分类型设置为GSTIFF,最大求解时间步长为0.001 s。

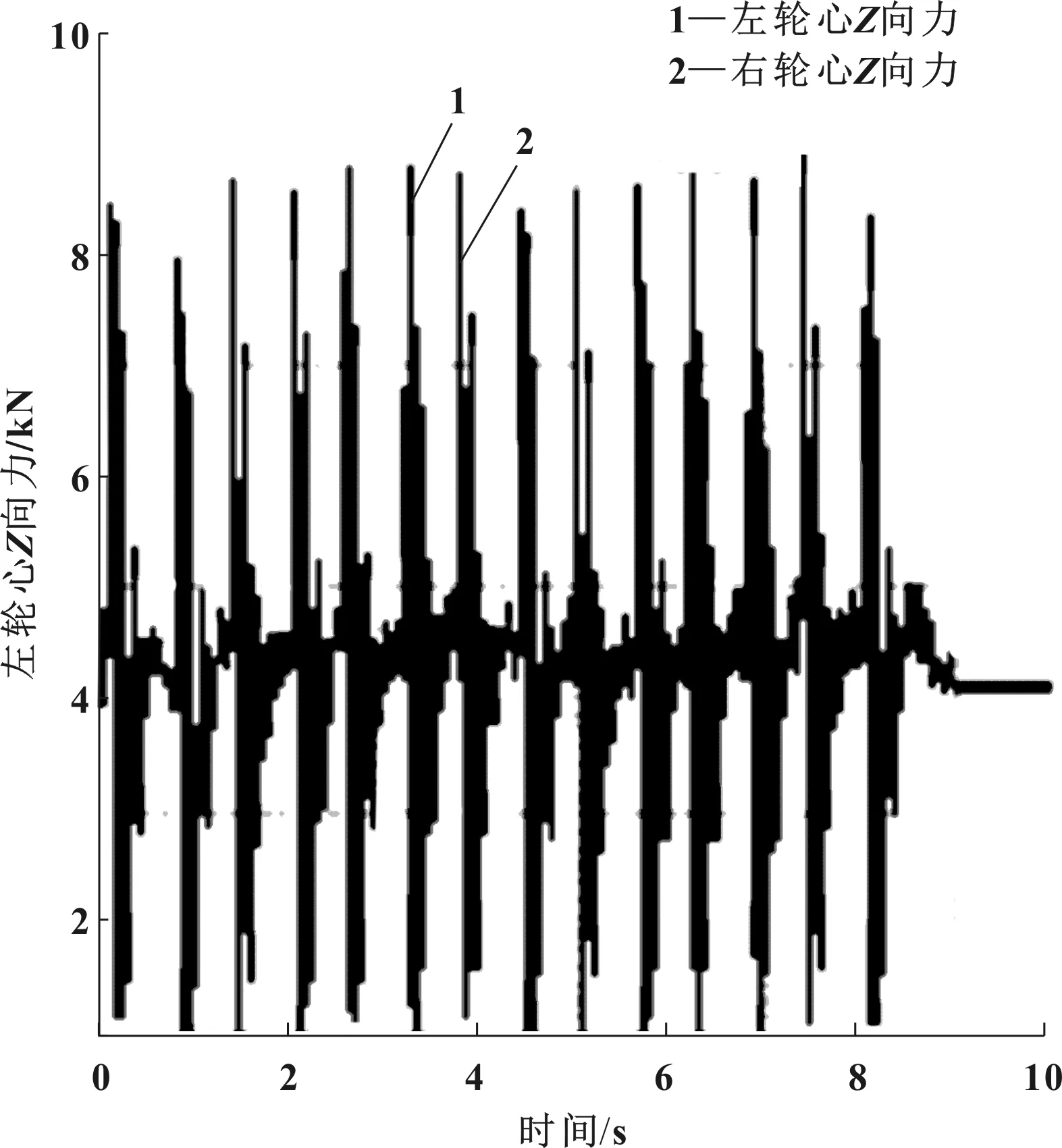

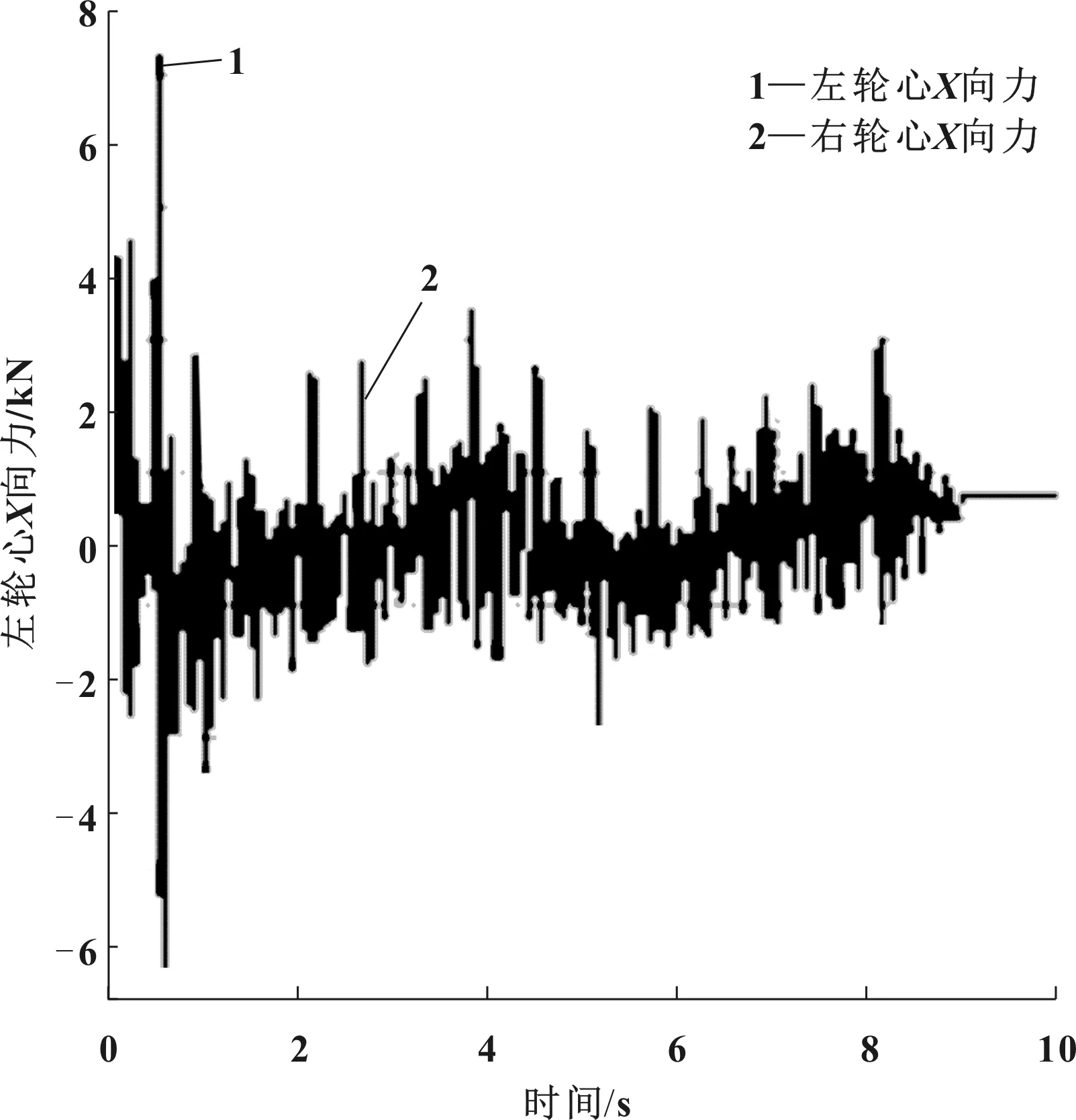

从仿真结果中提取关键零部件的载荷信息。根据建立的模型输出设置,提取零部件六向分力Fx、Fy、Fz和Tx、Ty、Tz。为了验证模型仿真的准确性,首先对其左右轮心处的载荷进行对比[8],如图6和图7所示整车模型模拟经过30°障碍路段的载荷,由于Y载荷相对较小,只进行Z向和X向载荷对比,载荷谱左右轮心处的频率和幅值大小相同,两个轮心载荷值在时域上一致,证明搭建的模型和数字路面仿真准确[9]。

图6 左右轮心Z向力

图7 左右轮心X向力

4.2 零部件疲劳仿真分析

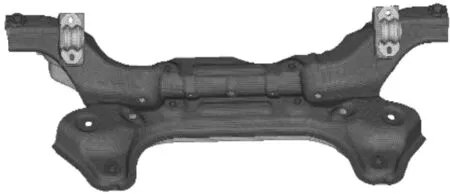

由于前后副车架的关联零部件多,受力也更复杂,风险点多,一旦前后副车架疲劳失效会影响整车的安全性能,所以文中选择两者之一的前副车架作为疲劳耐久分析对象。前副车架生成柔性体文件时,为了避免出现焊缝应力集中,焊缝单元与其连接单元均采用四边形单元。图8为前副车架有限元模型。

图8 前副车架有限元模型

采用惯性释放方法,通过在硬点位置施加各个方向单位力,得到前副车架单位力作用下的应力。根据前副车架的应力和仿真载荷谱,并结合材料的S-N曲线,累加得到单一路面单次循环前副车架的损伤值。根据Miner线性疲劳积累理论[10],零部件在受到恒定循环载荷时其平均损伤值为1/N,N为载荷循环总次数,当载荷进行n次循环后零部件的总损伤为C=n/N。当零部件受到无规律的载荷时,其总损伤是其单一载荷损伤的叠加之和,表达式为:

(5)

式中:l代表零部件受到不同载荷的次数;ni代表第i种载荷下受到的损伤的次数;Ni代表第i种载荷下能够承受的损伤总次数;D代表零部件受到总的损伤值,当D≥1时,认为零部件因疲劳损伤造成结构失效。

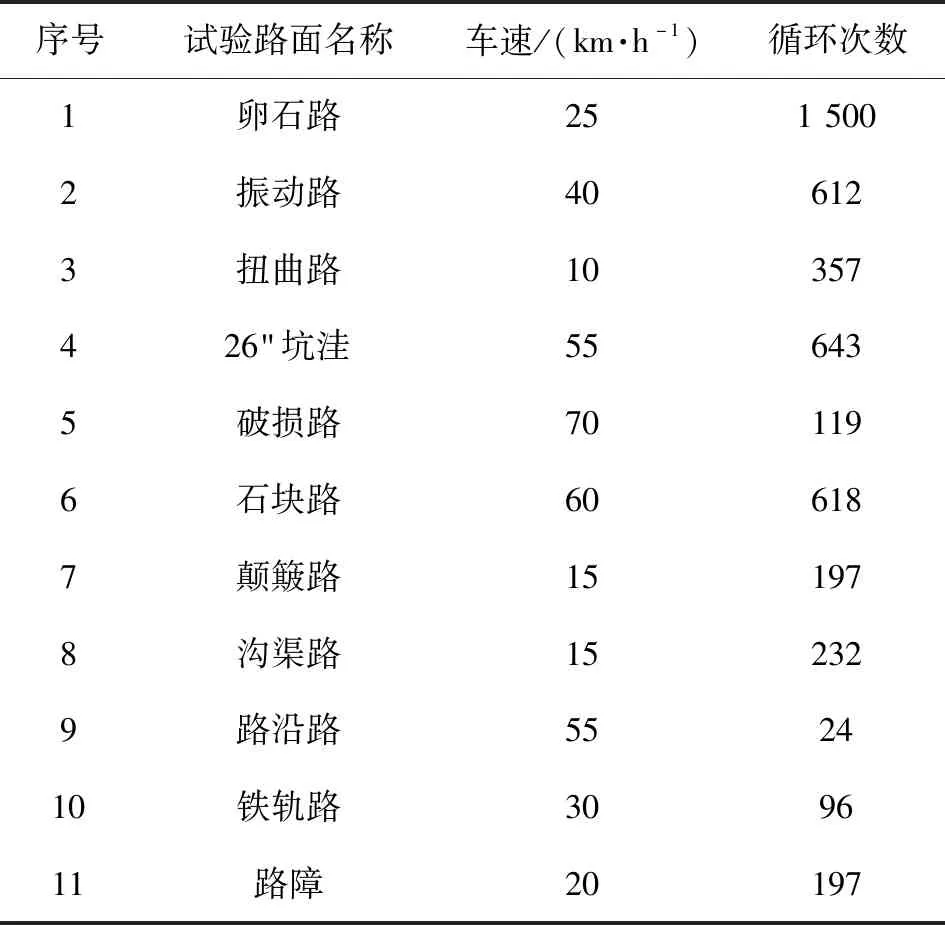

表1为仿真中耐久路面测试的速度和循环次数。

表1 疲劳耐久试验路面车速循环次数

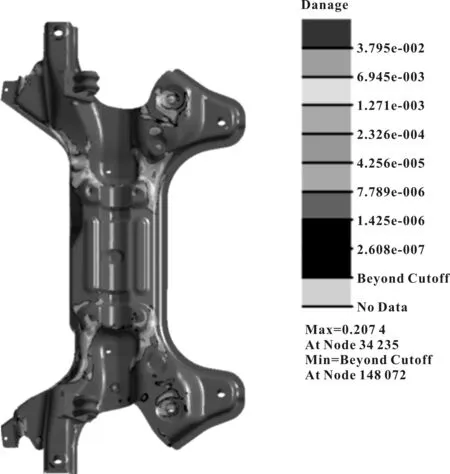

前副车架的钣金疲劳分析结果如图9所示,其损伤最大在前副车架与摆臂后安装点,损伤值为0.207 4远低于1,副车架钣金疲劳寿命满足车辆的设计使用寿命。

图9 前副车架钣金损伤云图

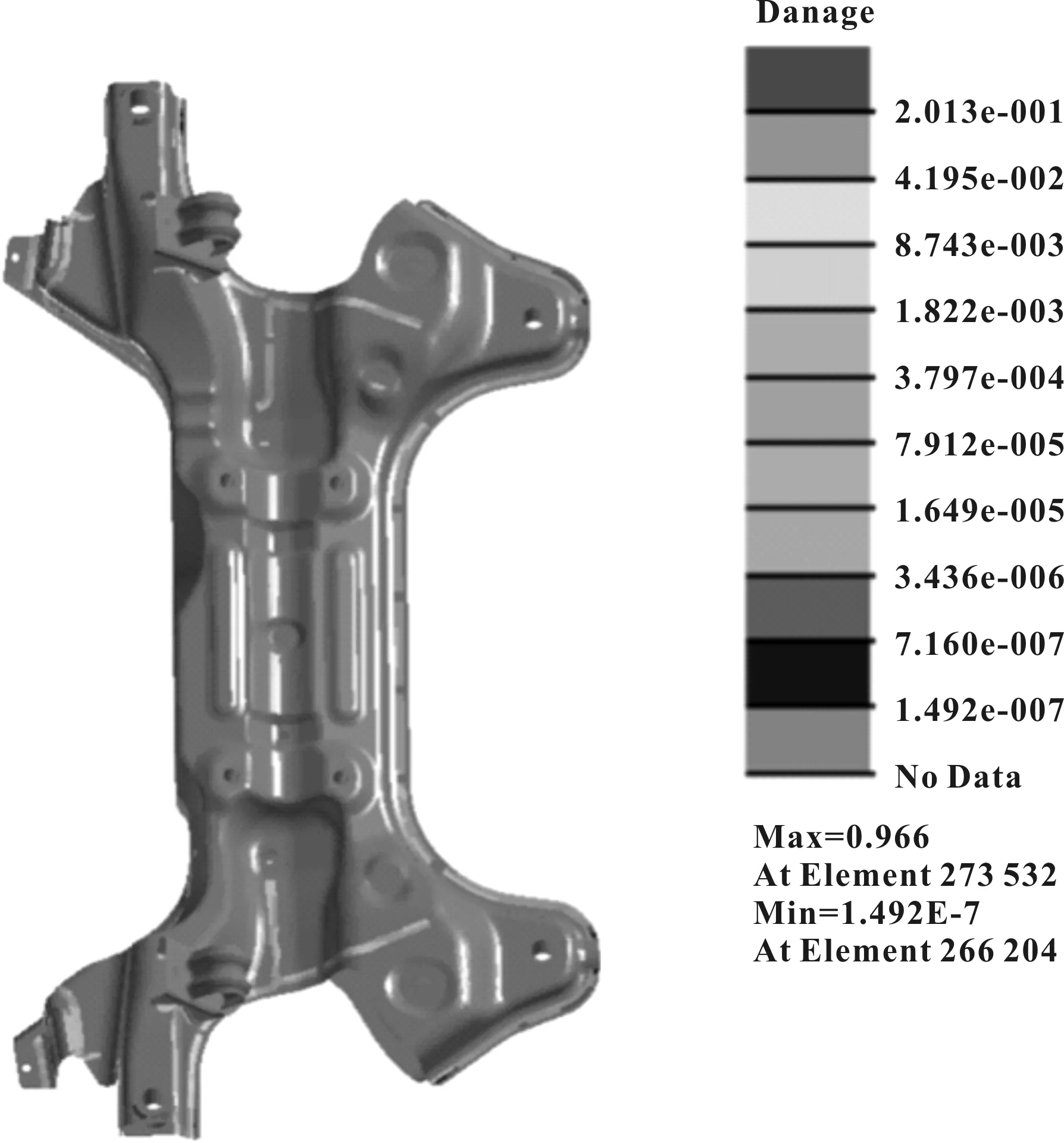

前副车架由于是钣金焊接而成,故需要对前副车架的焊缝进行疲劳仿真分析[11],如图10所示,根据损伤结果云图最大损值为0.966,最大损伤位于前副车架前端焊缝起始位置,由于焊缝起始位置的应力集中比焊缝中间部分所大造成,但其损伤值低于1,满足设计的使用寿命。

图10 前副车架焊缝损伤云图

5 结论

随着3D轮胎模型精度的提高和虚拟数字路面技术的发展,使得汽车虚拟路面仿真技术的优势更加突出,使用越来越广泛。文中根据轮胎试验工况数据建立CDTire轮胎模型,配合3D数字路面和多体动力学模型,建立完整的底盘部件虚拟路面疲劳耐久仿真流程,并完成某SUV前副车架钣金和焊缝的疲劳性能仿真分析。该技术路线的有效实施可以实现前置疲劳耐久性能分析方分析,缩短研发周期,降低企业研发的成本。