伊拉克M油田水平井优快钻井配套措施

范丰年

中海油能源发展股份有限公司 工程技术分公司(天津300452)

伊拉克M油田地质结构复杂,区块内可借鉴的作业经验较少,油田开发初始阶段,水平井钻井时效较低,平均钻井周期129.37 d,为降低钻井成本,钻井提速势在必行。通过对钻井难点的针对性分析,采取优化井身结构和作业程序,优选钻井液及固井水泥浆性能,减少井下复杂情况,提高钻井效率。通过优选井下工具和钻头,提高机械钻速。M油田优快钻井配套技术措施的应用,为中海油M油田的生产开发提供了技术指导。

1 油田地质特点

M油田上部地层以第四系疏松砂岩、泥岩为主,厚度约2 000 m,易垮塌;中部地层为第三系Lower Fars 组、以石膏、盐岩、页岩为主,夹层存在高压盐水,地层孔隙压力系数最高为2.27~2.28,压力过渡带为硬石膏层,隔层厚度5 m;盐下层为第三系Jeribe 组、Mishrif 组以碳酸盐岩为主,厚约1 200 m,地层孔隙压力系数为1.08~1.11,缝洞发育,易漏失,给钻井作业带来了诸多的困难[1-2]。

2 钻井作业面临主要困难

1)第四系大段泥岩段钻头易泥包,起下钻困难,钻井时效低。

2)盐膏层埋深2 000~3 000 m,厚约800 m,压力系数大于2.2,钻井液密度安全窗口窄,井漏、井涌风险并存。

3)盐膏层塑性蠕变导致井径变小易引起钻具卡钻和套管阻卡,盐膏层蠕变速度过快或地层漏失,固井质量难以保证,高压盐水层的存在,易污染钻井液,导致钻井液性能恶化。

4)灰岩地层裂缝发育,极易发生漏失,且存在异常高压层,易造成上漏下喷的复杂情况。

5)Φ215.9 mm裸眼段长1 400 m左右,井壁暴露时间长,存在易坍塌地层。

3 优快钻井配套技术措施

3.1 优化井身结构及套管程序

要实现安全、高效、优质钻井,满足勘探开发的需要,首先要设计合理的井身结构。合理的井身结构设计既要满足工程要求,又要尽量避免“漏、喷、塌、卡”等复杂情况的发生,从而保证施工安全[3]。

为进一步优化井身结构,决定取消Φ914.4 mm井眼和Φ762 mm 导管,通过调研和计算,Φ508 mm套管可以支撑井口设备重量、满足后期套管悬挂要求,且取消后不存在地质风险。另外,选用高抗外挤强度的公称质量为79.7 kg∕m 的Φ244.5 mm 套管来代替目前的公称质量为86.7 kg∕m 的Φ244.5 mm套管,套管内径增加后,在下一开次钻Φ215.9 mm的井眼来取代Φ209.6 mm的井眼,从而下入Φ177.8 mm 尾管,避免了使用Φ168.2 mm 尾管。经套管强度校核,公称质量为79.7 kg∕m的Φ244.5 mm满足作业要求,强度校核见表1。

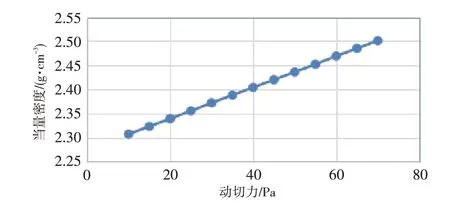

3.2 采用高密度饱和复合盐钻井液

Φ311 mm 盐膏层井段使用高密度饱和复合盐钻井液,密度最大2.30 g∕cm3,通过控制复合盐体系有害固相,制定了低切高黏的钻井液策略,保障流变性,精准控制井底当量循环钻井液密度(ECD),如图1和图2所示,它保证了井壁稳定性,减少了漏失发生机率。钻井液体系采用无机盐和有机盐复配的方式,配方:0.3%NaOH+0.3%Na2CO3+0.3%包被抑制剂+3%降滤失剂+ 35%NaCl + 8%NaCOOH + 5%KCl。钻遇地层中存在多种无机盐,在饱和复合盐钻井液中均不溶解,有效解决了盐的重结晶问题,控制了盐膏层的溶解,通过强抑制性,抑制地层中泥岩的水化膨胀能力[4-5]。

表1 套管强度校核

图1 井底当量密度随塑性黏度变化

图2 井底当量密度随动切力变化

充分利用好一级固控设备,尽可能地使用高目数的振动筛筛布,对于高密度钻井液固相控制至关重要,而固相控制是高密度钻井液的黏切控制的关键[6]。保持较低的黏切既能提高水力学冲刷效果,又能充分清洁井壁,有效地提高钻速的同时,也能提高起下钻时效。

3.3 盐膏层安全固井技术

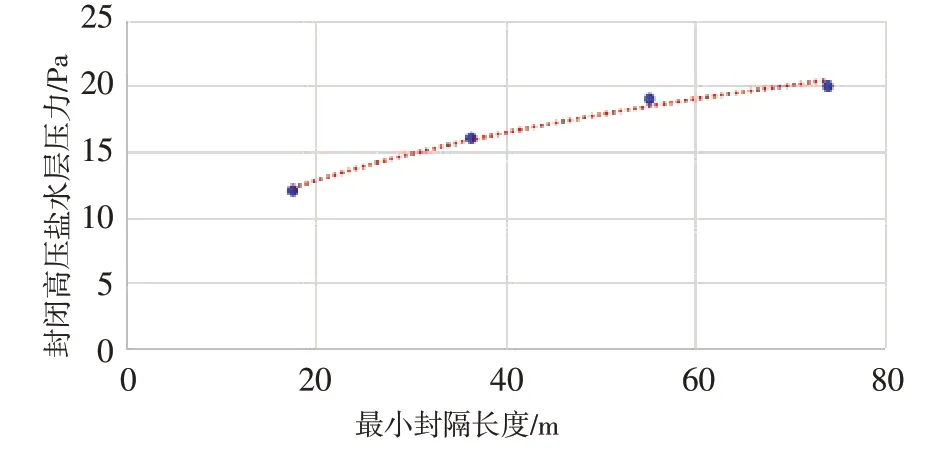

安全压力窗口窄,钻井液和水泥浆密度设计难,容易引起盐膏层蠕变速度过快或地层漏失。研究表明,盐膏岩埋深超过1 500 m 时,受温度和压力的影响,随埋深的增加,强度不断下降[7]。由于常规高密度NaCl 水泥浆存在触变性强、早期强度低、临界静胶凝强度达到240 Pa的过渡时间长等缺点,为此研发出了抗盐、防漏和防窜的高密度KCl 水泥浆体系,通过改善水泥浆体系、优化固井工艺、提高顶替效率、评价封隔能力等方法,解决了困扰现场固井作业已久的技术难题。

施工过程中采用扶正器安放优化、施工参数优化等措施,有效提高顶替效率,从而提高固井质量,套管居中度达90.8%,钻井液动切力≤11 Pa,水泥浆与钻井液密度差在0.05~0.11 g∕cm3,施工排量大于1.9 m3∕min。通过室内实验,采用工作压力为120 MPa 的增压泵和壁厚为12 mm 的套管,监测不同长度水泥环下封固模块的压力变化,建立了高压盐水层固井水泥环封隔能力评价模型(图3),模型关系为y=9.017 2lnx+0.269 1,提高了对水泥浆体系的封隔评价能力的认识。

3.4 定向井作业程序优化

复合钻进与常规转盘(顶驱)钻井相比,具有钻速快、钻头寿命长、井眼轨迹易控制、下部钻具组合相对简单、井下故障少等优点[8]。在M 油田水平井钻进过程中采用复合定向钻进,合理地控制井眼轨迹,确保了井眼轨迹平滑;着陆前200 m 更换LWD钻具组合,实时跟踪地层情况,确保着陆准确;补全随钻地质资料录取,降低电缆测井带中子源进入斜井段发生卡电缆的风险;螺杆+MWD 钻进,简化易垮塌、易卡、易漏层位钻进钻具组合,更利于井下复杂情况的处理和预防卡钻等事故。

图3 最小封隔长度及强度关系对比

M油田水平井第一造斜点选择在第三系和白垩系之间的灰岩地层,造斜点较深。钻具托压问题是深部灰岩地层定向井钻井面临的最大挑战。为此,在下部斜井段,采用增斜钻具组合[9]。为避免钻具产生屈曲,在井斜大于45°后,对钻具进行倒装,保证在下部井段可以施加足够钻压。同时用Φ127 mm 无磁加重钻杆代替Φ171.5 mm 无磁钻铤,减小了钻具接触井壁的面积。为保证水平井顺利着陆,同时降低井眼轨迹控制难度,将井眼轨道设计为双增式轨道,为井眼轨迹调整预留空间。

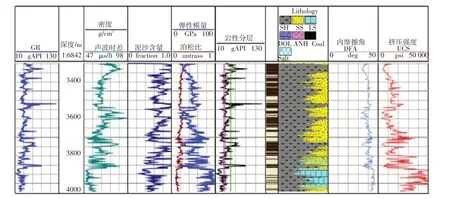

3.5 井下工具及钻头优选

定向井作业中,由于井斜较大造成钻柱和井壁之间摩阻较大,钻具对下井壁的正压力和作用面积越来越大,钻压传递效率降低[10-11]。为进一步提高钻进效率,考虑使用高质量的井下动力钻具,并对部分井段钻头进行优选,具体措施如下:①在Φ215.9 mm 井段使用水力振荡器,推荐加放位置在距离钻头251~400 m处,减小托压效应;②根据实钻井的地层资料,得出Φ215.9 mm 井段地层的抗压强度和内摩擦角(图4),有针对性地选择适合该井段的PDC钻头。

图4 地层抗压强度和内摩擦角

根据实钻资料,在Φ215.9 mm井段使用NOV水力振荡器配合优选后的PDC 钻头,提速效果明显,对区块内已实施的3口井进行统计(表2),可看出滑动钻进平均钻速4 m∕h,与仅使用马达时钻速2.4 m∕h相比提速60%。

4 M油田实施效果

优快钻井技术措施在油田的推广应用,钻井提速效果明显,水平井钻井周期连续创历史记录。2019 年完成水平井8 口,平均钻井周期104.14 d。其中有3 口井低于90 d,5 口井低于100 d。优快前后各井段钻井周期都出现显著降低,见表3。

表2 定向钻进钻速统计

表3 优快措施后钻井工期统计

1)优化后的井身结构和套管程序显著缩短了钻井周期,随着油田作业量的增加和对井下风险认识的提高,井身结构还存在进一步优化的空间,如使用Φ406.4 mm代替目前的Φ444.5 mm井段。

2)高密度饱和复合盐钻井液具有良好的流变性,有利于井壁稳定和控制井底循环当量密度,减少井底复杂情况出现的机率。

3)使用高密度KCl水泥浆体系并优化固井作业施工参数,提高套管居中度,可实现高压盐膏层的安全封固。

4)水力振荡器结合优选后的PDC钻头使用,有效地提高了油田的机械钻速。