风电机组高强度螺栓的失效形式分析

刘永超,郭德瑞,李 帅,刘 杨

(中国大唐集团科学技术研究院有限公司火力发电技术研究院,北京100040)

0 引言

随着我国能源结构转型升级,绿色低碳型能源产业得到了大力推广。风电作为清洁电力,截至2019年底我国风电累计并网装机容量已超到2亿kW,全国风电平均利用率达到96%。因此,风电机组的持续安全运行,为能源结构转型提供了坚实的保障。

近年来,风电机组发生多起倒塔事故,对事故原因进行分析总结后发现,多数倒塔事故是由风电机组高强度螺栓断裂所导致的。风电机组属于大型装备,高强度螺栓是其重要的连接件,会直接影响风电机组的承载能力、使用寿命及安全性能[1]。因此,针对风电机组高强度螺栓进行全面的失效形式分析,对预防风电机组倒塔事故具有重要意义。

1 风电机组高强度螺栓的受力状况

大型风电机组关键部件的螺栓,如塔筒地脚螺栓、塔筒法兰螺栓、偏航系统用螺栓、主轴螺栓,以及叶片螺栓,均采用高强度螺栓;而关键部件之间的连接又均是采用圆形法兰上均布高强度螺栓的方式,且法兰上的螺栓布置地很密集,数量常接近甚至超过100个;此外,关键部件连接结合面之间一般无受力止口、剪切销等径向承载结构[2]。与此同时,风电机组还承受了复杂的荷载作用,如风荷载、覆冰荷载、地震荷载、温度应变荷载等。因此,根据使用环境不同,对上述关键部件的高强度螺栓分别进行受力分析,有利于了解螺栓的失效机理,提前预防螺栓断裂事件的发生。

1.1 塔筒地脚螺栓

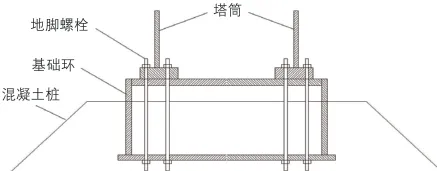

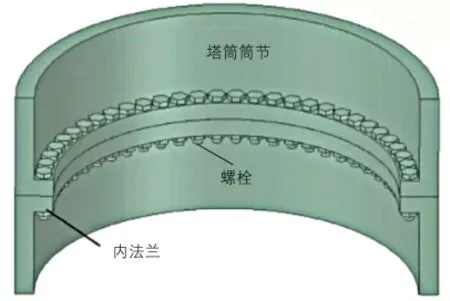

塔筒地脚螺栓主要是指塔筒与基础连接处的高强度螺栓,塔筒与基础的连接形式如图1所示。塔筒地脚螺栓的受力特点取决于塔式结构的基础的受力状况,而塔式结构的基础的受力特点取决于其上部结构的受力特点[3]。塔式结构的基础起到将塔筒上部结构所承受的全部荷载和作用安全可靠地传递到地基中,并保持结构整体稳定的作用。

图1 塔筒与基础的连接形式Fig. 1 Connection form of tower and foundation

塔筒上部结构承受多种荷载的作用,但传递到塔筒地脚螺栓的荷载主要是横向风荷载。

塔筒筒底底面的受力简图如图2所示。其中,N为塔筒上部结构传至筒底底面的轴向应力;M为塔筒上部结构传至筒底底面的总弯矩;A为塔筒筒底底面的面积;I为塔筒筒底底面的惯性矩;r1为塔筒筒底法兰的最边缘圆半径;r2为塔筒外侧筒壁圆半径;r3为塔筒内侧筒壁圆半径;r4为塔筒筒底法兰最内缘圆半径;h为塔筒筒底法兰的高度;d为受力截面距塔筒筒底底面的距离;H为受力截面水平应力。

图2 塔筒筒底底面的受力简图Fig. 2 Force diagram of tower bottom

通过对塔筒筒底进行静力受力分析发现,塔筒承受的重力、水平风力及其力矩会传至塔筒筒底,均布荷载Ps可表示为:

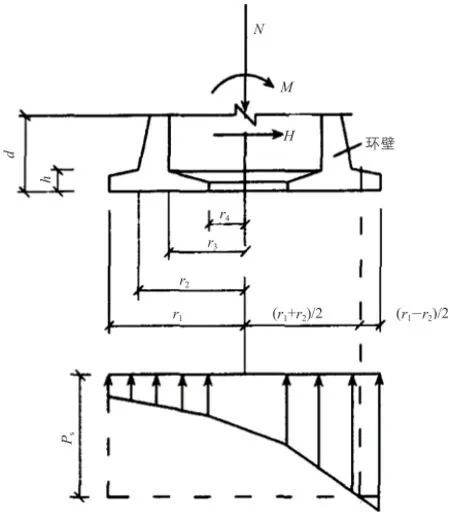

塔筒与基础之间的高强度螺栓使塔筒与基础始终保持挤压贴合的状态,所以此部位的高强度螺栓在无风力作用的情况下呈现恒定拉应力,且所有高强度螺栓承受的拉应力P相同。当塔筒承受风荷载时,结合上述塔筒筒底底面的受力情况可知,迎风侧高强度螺栓承受额外风荷载传递的拉应力Nt,背风侧高强度螺栓则承受与迎风侧拉应力相同的压应力Nt′,具体如图3所示。其中,C为无风时塔筒法兰承受的压应力;Cf为存在风荷载时塔筒法兰承受的压应力;Pf为存在风荷载时高强度螺栓承受的拉应力。

图3 不同情况下塔筒与基础之间的高强度螺栓的受力示意图Fig. 3 Force diagram of high-strength bolt between tower tube and foundation under different conditions

承受荷载最大的高强度螺栓的最大工作荷载分布线密度Pm可表示为[2]:

式中,Fm为高强度螺栓承受的最大工作荷载;D为高强度螺栓分布时形成的圆的直径;n为高强度螺栓的数量。

由于风电机组主要运行在沿海、河道及比较空旷的区域,这些区域全年多为大风天气,而且风速变化幅度较大,最低风速为20 m/s,而最高风速可达28 m/s。风力的变化导致塔筒地脚螺栓内部的拉应力不断变化,综合其他受力因素后发现,塔筒地脚螺栓主要承受风力带来的交变拉应力。

1.2 塔筒法兰螺栓

风电机组塔筒法兰螺栓是连接风电机组筒节与筒节的重要高强度螺栓,筒节与筒节连接处的法兰螺栓示意图如图4所示。风电机组整体塔筒结构的可靠性主要取决于塔筒法兰螺栓的可靠性。结合上述塔筒地脚螺栓的受力特征可知,塔筒法兰螺栓也承受与其类似的荷载。因此,筒节与筒节连接处的法兰螺栓的受力特点主要表现为拉应力荷载,随着风力的变化受力表现为交变拉应力。

图4 筒节与筒节连接处的法兰螺栓示意图Fig. 4 Schematic diagram of connecting flange bolts between cylinder sections

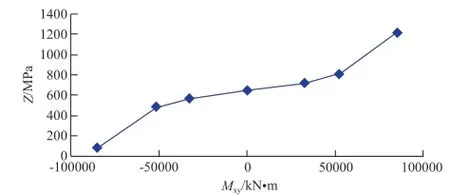

进行结构设计的受力分析时,通常将筒节与筒节之间的法兰螺栓的受力分析简化为单根高强度螺栓的受力分析,而受力最不利的法兰螺栓组合件所受拉应力Z可表示为[4]:

式中,Mxy为塔筒截面弯矩;Wxy为塔筒截面抵抗矩;d1为塔筒筒壁的外径;t为塔筒筒壁的厚度;Fz为塔筒截面轴向力。

结合工程实际应用,可得Z与Mxy的关系曲线如图5所示。由关系曲线可知,Z随Mxy的波动而变化。

图5 Z-Mxy关系曲线Fig. 5 Z-Mxy curve

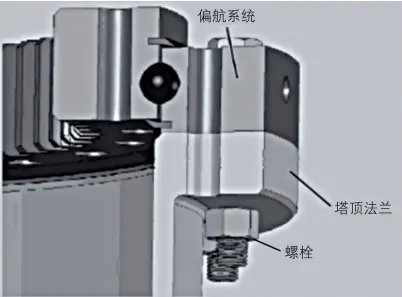

1.3 偏航系统用螺栓

风电机组偏航系统的结构连接及功能实现均依靠高强度螺栓进行紧固和传力,因此偏航系统用螺栓在偏航系统中起着关键作用。图6为偏航系统与塔顶法兰的连接方式示意图。

图6 偏航系统与塔顶法兰的连接方式示意图Fig. 6 Schematic diagram of connection mode between yaw system and tower top flange

偏航系统用螺栓连接的可靠性决定着塔筒与偏航齿圈之间连接的可靠性。而偏航系统振动过程中的轴向荷载、转矩及倾覆力矩将直接影响高强度螺栓连接的可靠性及大型风电机组运行的安全性[5]。偏航系统用螺栓中,偏航轴承连接用螺栓同时承受拉应力和扭转力矩,其中轴承转动时引起的扭转力矩起主要作用。因此,偏航轴承连接用螺栓的损伤形式以扭转切应力引起的切应变或断裂为主。

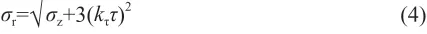

偏航轴承连接用螺栓的等效应力σr可表示为:

式中,σz为偏航轴承连接用螺栓的轴向拉应力;τ为偏航轴承连接用螺栓的扭转切应力;kτ为减缩系数。

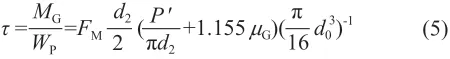

其中,τ可表示为[6]:

式中,MG为偏航轴承连接用螺栓中螺纹处的扭转力矩;Wp为抗扭系数;FM为预紧力;d2为中径;P′为螺距;d0为应力截面积处的等效直径;μG为螺纹处的摩擦因数。

1.4 主轴螺栓

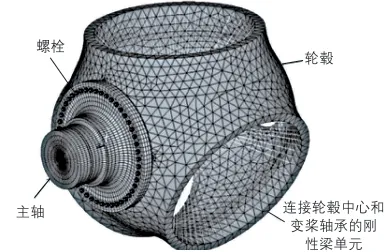

主轴螺栓是连接轮毂和主轴的重要高强度连接件,其连接方式如图7所示。

图7 轮毂与主轴的连接示意图Fig. 7 Schematic diagram of connection between hub and spindle

由于主轴螺栓的受力方向及类别较多,因此在分析轮毂与主轴连接处的高强度螺栓的受力情况之前,首先应建立如图8所示的轮毂计算坐标系。其中,MYN、MZN分别为YN、ZN方向的扭矩;FXN、FYN、FZN分别为XN、YN、ZN方向的水平力。

图8 轮毂计算坐标系Fig. 8 Calculation coordinate system for wheel hub

通过对轮毂与主轴连接处的高强度螺栓进行受力分析后发现,轮毂中心YN、ZN方向的扭矩及XN方向的水平力对螺栓应力的影响较小,对螺栓疲劳贡献不大,可不考虑;而风轮中心扭矩MXN,以及FYN、FZN是影响螺栓的剪切应力,且MXN是造成螺栓被破坏的主要因素[7]。

风轮中心扭矩传递到轮毂与主轴连接的高强度处螺栓后表现为剪切应力,可表示为[8]:

式中,Fs为轮毂与主轴连接处的高强度螺栓受到的剪切应力。

1.5 叶片螺栓

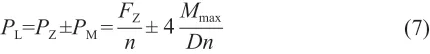

叶片螺栓是用于连接风轮叶片与轮毂的高强度螺栓。由于风轮叶片的工作环境最为恶劣,既承受风力变化带来的交变荷载,又承受环境的氧化腐蚀,而且风电机组要求风轮叶片能够承受较大的过载,以应对超强风力的破坏,因此叶片螺栓易发生疲劳断裂、松动、蠕变及脆断等现象。而叶片螺栓的损伤将直接导致风电机组停止工作,严重情况下还会造成叶片掉落,发生安全事故。风电机组运行过程中风轮叶片与轮毂承受的各类荷载表现在叶片螺栓上为拉应力和切应力。叶片螺栓的等效拉应力PL可表示为[7]:

式中,PZ为风轮叶片的等效轴向拉应力;PM为倾覆力矩;FZ为螺栓受到的拉应力;Mmax为风轮叶片传递给叶片螺栓的最大扭矩。

在式(7)中,当风轮叶片的等效轴向拉应力使结合面压紧时,PM取负号;当风轮叶片的等效轴向拉应力使结合面分开时,PM取正号。

而对于叶片螺栓上的切应力计算而言,叶片螺栓的等效切应力FQ可表示为:

式中,FXY为叶片螺栓受到的切应力;MZ为叶片螺栓受到的扭矩。

1.6 小结

通过上文对风电机组各关键部件高强度螺栓的受力分析可以发现:

1)塔筒地脚螺栓主要承受由风荷载变化带来的交变拉应力;

2)塔筒法兰螺栓的受力情况和地脚螺栓相似,主要承受交变拉应力;

3)偏航系统用螺栓主要承受由扭转动作带来的切应力;

4)主轴螺栓主要承受风轮转动所带来的扭矩,表现为剪切应力,由于风力变化会导致叶轮转速提高或降低,因此剪切应力也会随着风荷载的变化而变化;

5)叶片螺栓主要承受风力引起的交变拉应力与切应力。

由此可见,风电机组各关键部件用高强度螺栓的受力情况主要与风荷载的变化有关,风荷载的变化会导致塔筒与基础、筒节与筒节、偏航系统与塔顶连接处螺栓的内部应力不断发生变化,这种应力表现为交变应力。

此外,风电机组在运行过程中除会受到空气动力荷载、重力荷载、惯性力荷载、尾流荷载等基本荷载外,还会受到覆冰、波浪、地震的影响;而各关键部件连接处的高强度螺栓除承受上述基本荷载外,还需要承受各种波动性的额外作用力[2]。比如,根据某风电场提供的数据,该风电场全年大风天气多,且风速变化大,最低风速为20 m/s,最高风速为28 m/s[8]。因此,风电机组运行环境导致各关键部件的高强度螺栓易发生疲劳损伤。而高强度螺栓在安装时若预紧力施加过大,也会造成其发生过载断裂。

2 风电机组高强度螺栓的常见失效形式及预防措施

根据各类风电机组高强度螺栓断裂事故和受力分析情况,风电机组高强度螺栓的主要失效形式可归纳为疲劳断裂、脆性断裂、变形脱扣等。

2.1 疲劳断裂

高强度螺栓在承受弯曲拉应力多次循环作用后,首先会产生微观尺度上的裂纹,随后裂纹扩至临界尺寸后,高强度螺栓发生断裂。高强度螺栓发生断裂的本质是其结构的有效承载面积及有效抗弯刚度逐步缺失。疲劳破坏起源于高应力的局部,对于螺杆而言,其危险区域位于自身的外表面[9]。

高强度螺栓产生疲劳断裂的因素包括:

1)应力集中。风电机组位于风力较大的区域,为了防止高强度螺栓松动,安装时会加载一定量的预紧力,但会使螺栓根部出现应力集中的现象。

2)交变应力。风电机组所在区域的风力变化幅度较大,会出现风速最小时为20 m/s、最大时为28 m/s的交变,且风电机组需要常年在这种交变应力下工作。

3)由于安装与维护时高强度螺栓预紧力不足,导致风电机组运行过程中的振动加剧。

4)若高强度螺栓的材料性能、机械加工存在缺陷,当螺栓出现微裂纹时会造成裂纹处应力急剧集中,加快裂纹扩展速率,最终导致高强度螺栓失效断裂。

5)若高强度螺栓存在腐蚀情况,且当腐蚀达到一定深度时,会导致高强度螺栓的刚度下降,加剧疲劳损伤速度。

针对上述疲劳断裂因素,提出以下预防措施:

1)现场操作时严格控制施加的预紧力,规范操作方法,定期标定扭矩扳手,以减少误差值,确保扭矩扳手的准确性和稳定性;

2)加强高强度螺栓材料的热处理综合力学性能,追求高强度和高硬度的同时,保证高强度螺栓具有相应的塑性和断裂韧性[10];

3)做好高强度螺栓的防腐蚀措施,避免其的防锈漆脱落。

2.2 脆性断裂

高强度螺栓的脆性断裂产生机理主要是与腐蚀环境和高强度螺栓内应力有关。而对于常年工作在具有腐蚀性介质的环境内的风电机组而言,在腐蚀介质和应力协同影响下,高强度螺栓会发生应力腐蚀,随着腐蚀的不断加重,最终导致螺栓脆性断裂。

高强度螺栓产生应力腐蚀的影响因素包括:

1)残余应力。高强度螺栓机械加工或热处理时产生的残余应力,一般指拉应力。

2)腐蚀介质。若高强度螺栓长期接触的环境存在其敏感的腐蚀介质,如大气环境中Cl元素含量较高时,易造成腐蚀。

3)高强度螺栓的防腐措施不足。

因高强度螺栓脆性断裂而引起的失效事故不多,这与高强度螺栓具有一定的抗腐蚀性密切相关。但由于海上风电机组运行环境的腐蚀情况难以改变,因此对于预防高强度螺栓脆性断裂的方法只有加强高强度螺栓的防腐措施。比如:1)进行防锈处理,将高强度螺栓表层的腐蚀锈层清理干净,刷涂防锈漆,并定时检测螺栓的腐蚀情况,随时补刷防锈漆;2)对于腐蚀严重的高强度螺栓,应予以更换,更换的螺栓需要进行达克罗处理[11]。

2.3 变形脱扣

高强度螺栓的失效形式还包括变形脱扣,其主要表现形式为螺栓整体被拉长或螺母脱扣,失去紧固效果。变形脱扣的原因包括:

1)材料本身屈服强度低或热处理工艺不合理,易于产生塑性;

2)螺纹机械加工存在缺陷,造成螺纹受力后脱落;

3)安装与维护时高强度螺栓的预紧力不均匀,造成个别螺栓预紧力远大于其他螺栓的。

因此,在选用和更换高强度螺栓时,要严格按照设计文件的规定,禁止使用低于设计强度的螺栓。另外,施加预紧力时要应用力矩扳手,防止预紧力加载过大。

3 金属监督建议

针对高强度螺栓的疲劳断裂的影响因素,本文总结了几点金属监督建议以供参考:

1)采购螺栓时,需要对新螺栓进行金属检测,如进行硬度、金相检测,以验证螺栓组织及强度情况,并进行超声、磁粉检测,以确保螺栓表面及其内部无原始缺陷。

2)螺栓服役时,需根据螺栓运行环境进行定期检测,利用超声检测、声振检测等方法对疲劳裂纹进行检测,若发现裂纹应及时进行更换,防止裂纹扩展,造成螺栓断裂。

3)螺栓服役时,需定期检测螺栓的预紧力,保持各螺栓预紧力符合设计要求,防止由于各螺栓预紧力不均匀而造成的额外疲劳损伤。检测方式可采用超声测距、声振检测等方法。

4 结论

本文对风电机组关键部件高强度螺栓的受力情况和其存在的失效形式进行了梳理,结果发现,虽然各部件的高强度螺栓的受力状态各不相同,但其失效形式基本类似,主要有疲劳断裂、脆性断裂和变形脱扣等,其中,疲劳断裂是最为常见的高强度螺栓失效形式,也是造成各类倒塔事故发生的主要影响因素。因此,风电机组高强度螺栓金属监督的主要任务是关注螺栓的疲劳断裂。

采用本文针对不同高强度螺栓失效形式提供的防范措施,及时进行相应处理或更换不符合要求的螺栓,一方面可保障风电机组的安全运行,另一方面可以避免高强度螺栓过度更换而造成的高维修成本。因此,针对风电机组高强度螺栓失效机理进行讨论并采取预防措施,对风电机组的安全性和经济性具有重要意义。