整车远程标定技术的应用研究

许健男 陈国栋 张广军 赵弘志 王桂洋

(1.中国第一汽车股份有限公司 研发总院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013)

主题词:整车标定 远程标定 控制器 油耗 排放

缩略语

ECU Engine Control Unit

CCP CAN Calibration Protocol

CAN Controller Area Network

CRO Command Reception Object

DTO Data Transfer Object

GPRS General Packet Radio Service

OTA Over-The-Air technology

TCU Transmission Control Unit

HCU Hybrid Control Unit

OBD On Board Diagnostics

IUPR In-Use Performance Ratio

RDE Real Drive Emission

GPF Gasoline Particulate Filter

0 背景

整车标定是车辆性能达成的关键途径,也在整车开发过程中占据着非常核心的位置。随着汽车产品迭代速度越来越快,整车标定一方面面临着压缩开发周期、缩减开发成本的企业要求,另一方面面临着不断严苛的油耗和排放法规,以及不断复杂化的控制策略。以某全球大型汽车电控系统开发公司为例,从2011 年~2018 年,ECU 控制器的标定变量成指数增加趋势。

图1 ECU控制器标定变量增加趋势

在标定工作量如此庞大的背景下,整车标定周期已经成为整车开发的瓶颈,需要通过一些手段优化标定方法、提升标定效率,远程标定正是解决上述矛盾的关键技术。

1 远程标定实现技术基础

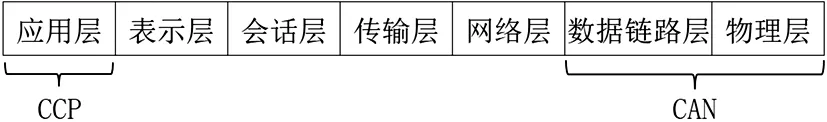

现有传统标定技术大部分是基于CCP 网络协议实现的[1],CCP 协议是基于CAN 通信网络的应用层协议,完整的CCP 通信系统协议栈由ISO 国际标准化组织所定义的开放式系统互联的7 层模型中的3 种,即应用层、数据链路层和物理层构成[2],结构如图2所示。

图2 CCP协议栈[2]

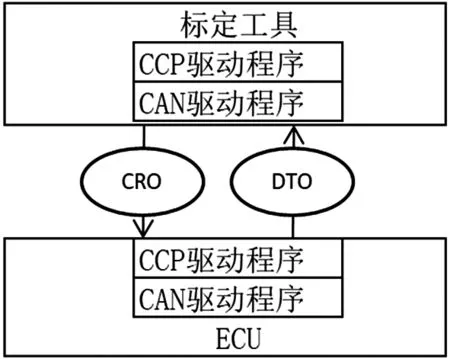

CCP 采用主从通道模式[3],一个主机可以与多个子机相连,收发各使用一个ID,分别为CRO(命令接收消息),DTO(数据发送消息)。标定工程师将标定工具连入汽车CAN 网络中,标定工具和ECU 之间的CRO接收指令和DTO发送指令通过彼此底层CAN通信驱动软硬件直接进行信息交换,完成上位机对ECU内部数据的监控和标定[4]。基于CCP协议的ECU标定通信过程如图3所示。

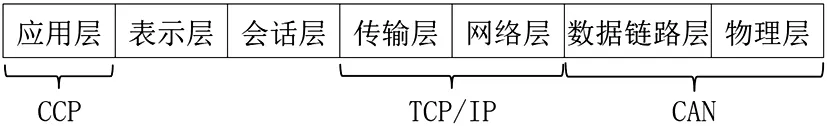

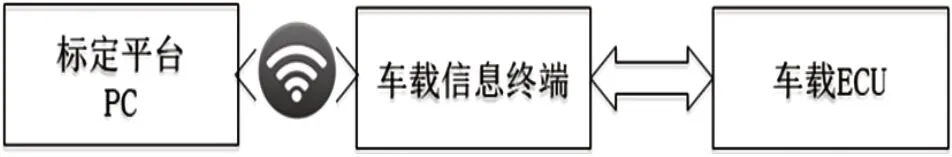

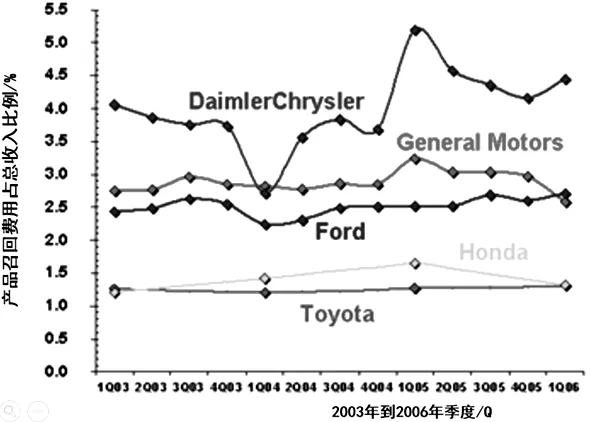

现在,想实现远程标定功能,则需要在原有CCP协议栈的传输层、网络层增加用于无线网络路由的TCP/IP协议。朱仲文博士[4]早在2009年已经提出了无线远程协议栈的概念,并以此为基础实现了无线远程CCP系统在整车ECU标定层面上的应用;适用于远程标定的CCP 协议栈框架如图4所示,系统硬件构成如图5所示。

图3 CCP协议的ECU标定通信过程[4]

图4 具备远程功能的CCP协议栈框架[4]

图5 远程标定系统硬件构成[4]

如图5所示,车载信息终端与整车ECU在同一车内并通过实体连接线连接CAN 网络,负责将ECU 发送的DTO 数据进行打包、加密,交由其内部的无线通信模块。无线通信模块获取到应用层消息后,将其封装成TCP/IP 协议的数据包后发送到GPRS 网络,再通过相应网关进入因特网,最终发送至标定平台[5]。标定平台运行的标定工具软件同样根据TCP/IP 协议提取应用层数据包,在通过校验、解密后,获取ECU发送的DTO 数据。同样原理可以实现标定平台至车载ECU 的反向操作,完成远程标定工作[6]。基于CCP 协议的远程标定通信过程如图6所示。

图6 基于CCP协议的远程标定通信过程[4]

2 远程标定的技术优势

汽车控制器远程标定是传统标定向数字化、智能化转型的有效方法,就目前整车标定复杂度、工作量和标定周期急剧增加的状况,远程标定能够明显提升标定效率,保证标定质量,配合企业快速打造成功产品。

2.1 提升标定效率

远程标定支持工程师在办公室内对不同位置试验车辆进行同步标定、测试,解放了工程师的生产力,将工程师的单一串行工作模式扩展为多线程并行工作模式,增加了标定的灵活性。该技术也为主机厂与供应商之间、标定专业与道路试验专业之间提供了更灵活的合作模式:远程技术支持,能够在开发的任一阶段及时介入处理车辆发现的问题。

2.2 提升开发过程问题解决效率

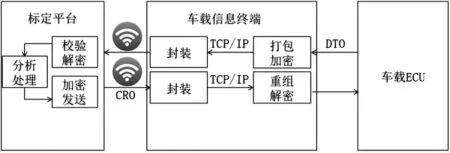

由于市场竞争的压力,企业在整车开发阶段普遍压缩开发周期,减少试验样车数量,以降低成本,因此每一个故障的发现、分析和解决都至关重要。相对于传统的CAN总线数据记录工具,远程标定工具能够记录更多ECU内部控制参数及诊断参数,车辆状态得到更为全面的监控,有效抓取车辆的偶发故障,追踪车辆的历史故障,同时能远程实现数据修正、测试。远程功能可以大规模节省处理问题所花费的时间成本、人力成本,进而保障各方试验的顺利开展,节约开发周期。并且,远程标定功能不仅限于整车开发过程中的应用,在售后市场上的问题解决上仍然能够继续发光发热,而目前市场上新兴的OTA(Over-The-Air technology)技术就是实现了远程标定的部分模块功能,即通过远程技术对车辆控制器进行数据刷写,目前OTA 已经是一种较为成熟的技术了。OTA 最早出现在特斯拉2012年推出的Modes S车型上,2016年丰田公司宣布采用OTA 技术更新ECU 数据,2017 年福特首次通过OTA 技术为搭载Sync 3 车载系统的车型新增功能。OTA 为整车厂(OEM)提供新的问题解决方案,也为OEM 节省了大量的时间、财务成本,HIS Markit 2020 年度报告中提供的数据,2014~2019 年全球召回案例当中,与软件相关的召回次数显著增加,每年占比均高于40%。截止2019年,中国涉及程序或软件问题的召回213次,涉及车辆683.02万辆,占比总体召回数量的9.0%,增加趋势明显。美国Warranty Week统计了过去一些年全球知名汽车OEM产品召回的成本(图7)[5]。

由此可见,OTA 功能在软件问题修复、升级层面具备明显的效率优势和成本优势,而它仅仅是远程标定功能要实现的模块功能之一。在未来,远程标定功能将提供OEM 厂家更为全面、便捷的软件问题解决方案,范围也将从售后层面延伸到产品开发层面,做到全局覆盖。

图7 全球主要OEM产品召回费用占总收入比例[5]

2.3 推动标定数字化、标准化发展

远程标定功能字面上只是打破了传统标定的物理间隔,实际上搭建远程标定平台所带来的边际效应对标定行业的影响是更为深远和广泛的。

2.3.1 车辆大数据整合、分析

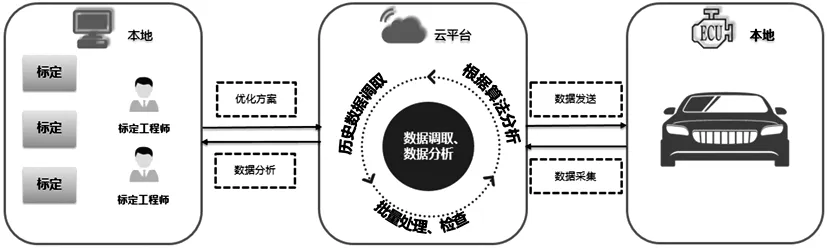

首先,远程标定平台必然能够实现对多样本试验车辆的数据监控、数据存储。这在一定程度上增大了标定车辆数,为标定工程师提供了更多的测试样本。其次,更多车辆样本意味着能够覆盖更多、更加全面的驾驶工况、环境工况以及不同程度的耐久工况,这些边界条件都是标定工程师在有限的开发周期内无法全面覆盖到的,而多样本的车辆大数据能够协助标定工程师提前暴露问题。对上述车辆数据的检查、统计、分析结果是标定数据匹配程度的最有利佐证,也是评价标定数据适用性、鲁棒性的核心手段。而平台的应用能够将上述工作实时开展、实时反馈,协助工程师做出择优判断,助力标定结果逐步成熟化。车辆大数据整合、分析理念如图8所示。

图8 车辆大数据分析的应用理念

因此,开发阶段试验车辆大数据的充分应用,会保障后续批量产品具有良好的性能一致性,降低售后用户抱怨风险。

2.3.2 标定过程可追溯

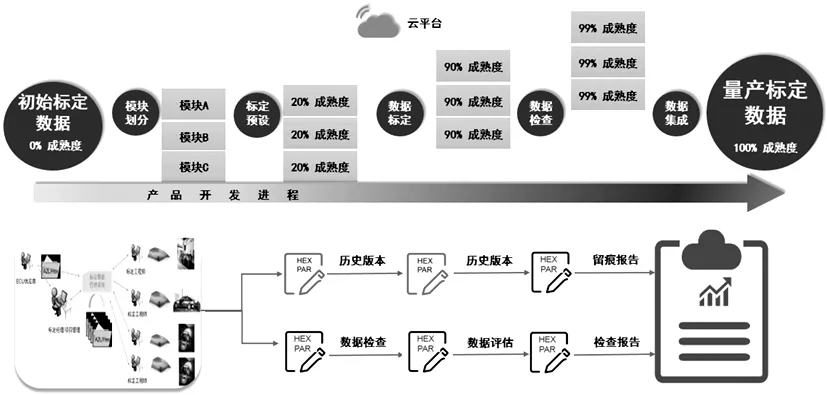

标定过程可追溯就是在强调标定数据的过程管理。当前ECU控制器包含20 000个以上的Map/Curve标定变量,区分为基础标定、台架标定、混合气标定、起动怠速标定等十余项模块,而且随着技术的发展,还在不断新增功能,例如48V、GPF等。这些模块不仅是数量繁多,而且还相互关联、相互影响,但是最终要整合在一起,做到相互匹配、相互支撑,协同工作。远程标定的云平台可以方便的实现标定数据的在线管理,实时记录数据的变更过程,集成不同模块的标定结果,助力团队协同工作,避免团队重复工作。同时,可以根据团队需求设定标定数据审批流程、设定团队成员权限等等细节控制办法,能够实现整个开发过程中标定数据的实时检查、人人检查,降低最终标定数据集成时数据冲突、缺项、漏项等风险。基于远程标定平台的标定数据管理模块,能够贯穿性管理标定数据的整个生命周期,在不同的标定数据成熟度时期发挥不同的作用:标定预设、标定检查、标定集成等等。标定过程管理的应用理念如图9所示。

图9 标定数据过程管理应用理念

2.3.3 标定结果可视化

以目前车辆应用的ECU、TCU、HCU 等控制器来讲,国家法规只针对排放、OBD 等少数模块进行了强制性规定[7],绝大多数的标定工作没有明确的量化指标。这种不确定性会导致标定质量因人而异、因不同车型而异,也不利于标定开发经验的积累,给企业的产品带来质量风险。标定结果可视化就是要依托于远程标定获取的大数据平台,首先以结果为导向设定合理的边界条件,再批量处理多样本的测试数据,采用其与边界条件的对比结果作为评估标定结果的方式,逐渐脱离单车、单人、单次的主客观验收模式。标定结果验收一定是严谨、充分的,量化的结果便于制定明确的标定验收流程、验收标准,形成固定报告输出模板,有效避免人员、环境因素变动引发的偶发性和不确定性。以结果为导向的标定数据、验收理念如图10所示。

3 远程标定的技术难点及解决方案

远程标定技术依托于4G/5G 网络搭建和普及,基于无线网络打破了传统标定工程、测试车辆之间的物理间隔,属于新兴的技术手段,仍需要不断的优化和完善。

图10 结果导向的标定检查、验收应用理念

3.1 信息无线传输稳定性维护

无线网络具有一定的不可靠性,在通讯过程中容易出现断开情况,也容易出现网络拥堵,这种拥堵具有突发性,而且其原因也比较复杂。这两种情况都会导致数据包丢失,尤其是远程标定涉及的CRO 数据,车载信息终端要对数据包的读写超时情况进行准确的判定,必要时要采用安全合理的回滚策略[5],保证车辆控制器数据的稳定性,同时向标定平台实时反馈超时结果。

3.2 信息传输的安全性保障

远程标定对数据的准确性、安全性提出了更高的要求,CCP 的协议栈内要增加多层的加密和校验机制,采用标定平台与车载信息终端共享相同保密Key的方式,相互校验成功后才能继续下一步的信息传输,防止非授权的信息篡改。除此之外,标定数据知识产权的保护对标定开发团队也非常重要,标定平台要设定安全的访问机制,防止非法登录(包括平台提供者本身),防止数据信息泄露到他人手中。

3.3 远程标定平台搭建

远程标定平台包括远程采集、远程刷写、远程标定、4G/5G通讯、云端数据的上传及下载、云计算、大数据、智能算法多专业和多学科融合,技术复杂度极高,远程标定平台可以带来很多的边界效应,很多其他的标定数据过程管理、数据处理分析、报告生成等相关辅助功能都可以基于上述平台进行搭建,基于云端的远程标定平台管理,包括以下3项内容。

(1)标定数据过程管理,包括项目的变型、工作包的定义、使用标定工具(如INCA)进行标定、上传/修改数据、审核/合并标定参数等。在此过程中,用户可以在系统中进行灵活配置,将用户的使用习惯融合到该流程中。另外一部分是支持流程,系统管理员可以指定项目经理,由项目经理去创建项目,定义项目的干系人,每个人员的权限、角色、工作内容等。可以实现数据管理、检索、对比、报告功能,软件成熟度检查与匹配数据智能预设,实现标定数据的分类、价值挖掘、质量管控等。

(2)远程技术,实现远程数据采集、云存储、远程刷新,试验智能辅助和进程监控。远程技术可用于标定、耐久、售后的数据采集,用于支持IUPR、RDE、GPF、环境适应性、驾驶性、排温模型、爆震、早燃、增压、OBD等各个模块标定验证及问题排查工作。同时可以基于云端的远程修改ECU中的参数,结合远程采集中的参数,可以重复标定,获取最佳值,降低基础测量门槛和地域限制,提升测量效率,提升试验质量和可追溯性。

(3)大数据处理及报告生成,实现云端海量数据特征参数分析。数据解析、清洗、计算;整车关键控制参数劣化预判、监控EMS功能特征,对匹配问题、故障生成追溯列表;针对具体的匹配问题,智能调用需求变量、试验过程指导、测试分析方案,形成测试排查建议和推荐结论、线上迭代排查试验,结果可视化等,这些都可以大大提高数据鲁棒性。

但由于技术产生时间较短,目前在标定开发中的应用还十分有限,还需要更多时间用于基于用户需求的功能开发,基于远程标定平台的标定理念如图11所示。

图11 基于远程标定平台的标定理念

4 结束语

本文从远程标定的技术实现角度出发,分析了远程标定的优势、难点,并提出了远程标定平台功能建设的打造方向。数字化、智能化的标定手段一定是未来整车标定的发展方向,打造集成了远程采集、标定、处理分析、标定数据过程管理与一体的智能标定系统对于整车标定开发团队是一项立足未来的长远技术战略。目前已经有ETAS、联合汽车电子具备上述功能的软硬件开发能力,并且在国内外的整车OEM 上进行了一定程度的应用,但是这是一条长远的技术发展过程,也面临着很多实际问题。

(1)开发技术难度高

远程标定技术涉及硬件开发、云平台搭建、平台功能开发、基于ECU软件逻辑的数据处理模型开发等众多领域,涉及专业范围广、开发周期长、任务量大。

(2)实现收益周期长

缩短整车标定周期、提升整车标定质量是整车OEM最为关键的收益途径,尤其是前者。标定周期的缩短需要建立在成熟的软件平台及高质量的数据处理模型上,而ECU 的控制策略、技术的更新迭代都会导致模型需要实时修正、维护,因此,保证模型的计算精准度定会消耗较大的人力、物力。同样,模型的成熟也必将经历缓慢的进化过程,这将对整车OEM 的收益带来不小的挑战。