聚醚砜-聚乙烯吡咯烷酮高温聚合物电解质膜及燃料电池堆性能研究

张劲,郭志斌,张巨佳,王海宁,相艳,蒋三平,卢善富

(1 仿生能源材料与器件北京市重点实验室,北京航空航天大学空间与环境学院,北京100191; 2 北京海得利兹新技术有限公司,北京100192; 3 澳大利亚科廷大学燃料与能源技术研究所,珀斯WA6102,澳大利亚)

引 言

随着我国对能源需求的不断增长和环境保护的日益加强,清洁可持续新能源的推广已成我国能源战略的重要发展方向。质子交换膜燃料电池具有清洁、高效、启动迅速和寿命长等优点,在燃料电池汽车、移动电源和无人机等领域具有良好的应用前景[1-2]。近年来,由于电动汽车领域的巨大需求的推动,质子交换膜燃料电池技术取得了长足的进步和发展[3]。然而其较低的工作温度(≤80℃)使得该系统只能以高纯氢气为燃料,而高纯氢气的制备、运输和存储等挑战极大地限制了质子交换膜燃料电池的广泛应用[4]。

相对于低温运行的质子交换膜燃料电池,高温聚合物电解质膜燃料电池由于具有对H2燃料中的CO 等杂质更高的耐受能力,因此可以直接将甲醇重整气作为燃料[5]。甲醇液体燃料具有含氢量高、制备简单以及运输和存储方便等优点,有望解决质子交换膜燃料电池加氢难的问题[6-7]。此外,由于在高温条件下生成的产物为气态水,大幅简化了电池的水、热管理系统,降低了电池系统的复杂性[8]。

现有商业化高温聚合物电解质膜燃料电池通常采用磷酸掺杂的碱性聚合物作为聚合物电解质膜,如磷酸掺杂聚苯并咪唑膜(PA/PBI)[9-10]。在过去二十年,PA/PBI 膜和基于PA/PBI 的高温膜电极(MEA)在材料和技术方面取得了长足的进步,并且逐步占据了市场,包括丹麦电力系统公司(DPS)的Dapozol®、美国Advent 的TPS®和德国巴斯夫公司的Celtec®等[11]。虽然基于PA/PBI 膜电极的高温聚合物电解质膜燃料电池在150~160℃具有良好的输出功率和稳定性,然而PBI 膜复杂的合成工艺和昂贵的价格极大地限制了其广泛的商业化应用[12-13]。近年来,包括本课题组在内的不同研究者开发了不同的高性能碱性吸酸聚合物,如聚醚砜-聚乙烯吡咯烷酮(PES-PVP)共混聚合物膜[14-16]、三氮唑接枝聚砜侧链接枝聚合物[17]、聚三联苯哌啶新主链结构聚合物[18]以及聚乙烯亚胺-聚砜交联聚合物[19-20]等。其中,PES-PVP 膜具有原料来源广泛、生产工艺简单、成本低和性能高等优点,并且改性简单[21-22]。本课题组前期研究工作表明,当PES-PVP 膜中PVP 含量为80%(质量)时,每个PVP 重复单元所吸附的磷酸分子数(ADL)达8.9,使得复合膜在160℃的无水电导率高达0.17 S·cm-1[23]。以上优势使得PA/PESPVP膜具有良好的商业化应用前景。然而到目前为止,关于PA/PES-PVP 和相应膜电极的研究都以小尺寸膜电极(4 cm2)为主要对象,距离商业化大尺寸膜电极的应用还存在较大差距。

本研究以PA/PES-PVP 复合膜的商业化应用为目标,通过薄膜流延法小批量放大制备了幅宽为40 cm 的PES-PVP 复合膜,并对比了该放大工艺制备的PES-PVP 复合膜和商业化聚苯并咪唑膜的性能。同时,研究了基于PA/PES-PVP 复合膜的高温膜电极在不同尺寸和运行条件下的性能,并与大尺寸商业化磷酸掺杂聚苯并咪唑高温膜电极的性能进行对比,探究了PA/PES-PVP 膜电极的商业化可行性。最后,将PA/PES-PVP 膜电极组装高温聚合物电解质膜燃料电池短堆,研究了膜电极在电堆中的放电性能和稳定性,为磷酸掺杂型PES-PVP 复合膜高温聚合物电解质膜燃料电池的商业化应用提供研究基础。

1 实验材料和方法

1.1 材料

聚醚砜(Veradel®A301),东莞市广裕塑胶原料有限公司。聚(4,4′-二亚苯醚-5,5′-联苯并咪唑),苏州市源生贵塑化有限公司。聚乙烯吡咯烷酮(PVP K90)、N,N-二甲基甲酰胺(DMF)、N,N-二甲基乙酰胺(DMAc)、异丙醇和浓磷酸(85%),北京伊诺凯科技有限公司。Pt/C 催化剂(60%),英国Johnson Matthey 公司。气体扩散层,上海河森电气有限公司。

1.2 聚醚砜-聚乙烯吡咯烷酮高温聚合物电解质膜的批量制备

聚醚砜-聚乙烯吡咯烷酮复合膜根据专利中的方法进行放大制备[24]。具体而言,将一定比例的聚醚砜和聚乙烯吡咯烷酮溶于DMF 溶剂中,获得质量浓度为15%~20%的DMF 溶液。通过静止脱泡去除溶液中的微小气泡后,将溶液倒入流延机加料口,通过调节流延机刀口距离、加热板温度以及流延机的速度等参数,得到透明且均匀的PES-PVP 聚合物膜材料,膜的平均厚度为50 μm。本研究采用的PBI为聚(4,4′-二亚苯醚-5,5′-联苯并咪唑),PBI 膜的制备工艺与PES-PVP 膜相同,区别在于前者采用的溶剂为DMAc。将裁剪后的PES-PVP 或PBI 膜置于浓磷酸中室温浸泡72 h,获得PA/PES-PVP 或PA/PBI高温聚合物电解质膜。

1.3 膜电极制备

将一定量的Pt/C 催化剂、异丙醇和黏结剂超声处理2 h 获得均匀分散的催化剂浆料,之后通过丝网印刷获得不同尺寸(25~200 cm2)的电极,电极中Pt 的载量为0.8~1.0 mg·cm-2。将PA/PES-PVP 高温聚合物电解质膜置于两片电极中间组装成高温聚合物电解质膜燃料电池膜电极。

1.4 单电池组装与测试

将单片膜电极装入电池夹具中组装成单体电池,测试电池在高温(150℃)条件下的放电行为。常用的膜电极尺寸包括25 cm2、165 cm2和200 cm2三种。在25 cm2膜电极中,阳极和阴极双极板采用4通道蛇形流场,而165 cm2和200 cm2膜电极中采用10 通道蛇形流场。电池通过电加热方式进行温度控制,并通过热电偶进行反馈。单电池通过螺栓螺杆的方式组装,压力通过扭力扳手控制。电池阳极和阴极采用干气,气体计量比通过燃料电池测试台(加拿大绿光创新G20)进行控制。单电池升温后放电一段时间,待性能稳定后再进行极化曲线测试。极化曲线通过恒电流放电打点作图。

1.5 高温聚合物电解质膜燃料电池短堆组装与测试

将多片膜电极、双极板、密封圈、集流板和端板等组装成高温聚合物电解质膜燃料电池电堆。电堆包括3 片膜电极和20 片膜电极两种,其中单片膜电极的活性面积为200 cm2。双极板阳极和阴极采用10 通道蛇形流场,冷却流场为多通道双蛇形流场。整个电堆使用螺杆螺栓进行组装,并通过压力机确定电堆的组装压力。电堆组装完成后,将电堆置于燃料电池测试平台(上海群羿H5000)进行测试,其中电堆温度维持在150℃,通入气体为干气,无背压,阳极和阴极的计量比根据测试条件进行调节。电堆测试过程中,先对电堆进行活化,待性能稳定后进行极化曲线测试。极化曲线通过恒电流放电打点作图。

2 实验结果与讨论

2.1 聚醚砜-聚乙烯吡咯烷酮高温聚合物电解质膜的批量制备

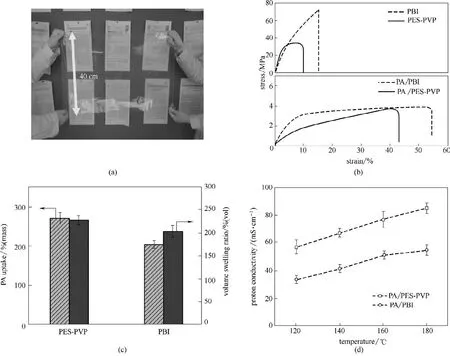

薄膜流延法或称溶剂流延法,常用于薄膜的制备,具有薄膜厚度均匀性好、内应力小、透明度高以及杂质少的优点。溶液的黏度是决定成膜质量的关键参数,且提高溶液黏度有利于提升成膜性和膜的机械强度。经过探索,PES-PVP 聚合物溶液的浓度为15%~20%(质量)时,有利于提升其成膜性和机械强度。图1(a)为采用流延法制备得到的无色透明的幅宽为40 cm 的PES-PVP 复合膜,不同区域的膜厚均为(50±2) μm,表明所制备的PES-PVP 复合膜具有良好的均匀性。PES-PVP 复合膜的拉伸强度为29 MPa,其断裂伸长率为10%[图1(b)],展现出良好的机械性能,与文献报道结果一致[23],表明PESPVP 薄膜放大工艺具有良好的一致性。作为对照,本研究利用相同的工艺制备得到了棕色透明的PBI膜,其厚度为(46±2)μm。与PES-PVP复合膜相比,纯PBI 膜的机械性能更加优异,其拉伸强度为PESPVP 的2.5 倍,断裂伸长率为PES-PVP 的1.5 倍,如图1(b)所示。然而掺杂磷酸后,PBI 和PES-PVP 膜的机械强度均明显降低,这是由于磷酸对聚合物分子的塑化作用导致的[25]。其中,PBI膜在浸泡磷酸后[饱和磷酸吸酸量为203%(质量),体积溶胀率为203%,参见图1(c)]的拉伸强度降低为4.0 MPa,断裂伸长率为53.4%,如图1(b)所示。而PES-PVP 复合膜在浸泡磷酸后[饱和磷酸吸酸量为270%(质量),体积溶胀率为227%]的拉伸强度降低为3.7 MPa,断裂伸长率为42.9%。尽管PES-PVP 复合膜的拉伸强度明显低于PBI 膜的拉伸强度,但是在磷酸吸附饱和后的拉伸强度和断裂伸长率与商业化PBI膜基本相当,表明PA/PES-PVP 膜的机械性能可以满足高温聚合物电解质膜燃料电池膜电极的组装与电池测试的要求。

图1 薄膜流延法小规模制备的PES-PVP膜的实物照片,其中幅宽为40 cm(a);PES-PVP膜和PBI膜在吸酸前后的应力-应变曲线(b);PES-PVP膜与PBI膜的饱和磷酸吸酸量与体积溶胀率(c);PA/PES-PVP膜和PA/PBI膜在不同温度条件下的无水质子电导率(d)Fig.1 Picture of scale-up fabrication of PES-PVP composite membrane via casting method,and the width of the membrane is 40 cm(a);the stress-strain curves of the PES-PVP composite membrane and PBI membrane before and after PA uptake (b);the PA uptake level and volume swelling ratio of PA saturated PES-PVP and PBI membranes (c);the proton conductivity of PA/PES-PVP composite membrane and PA/PBI membrane under different temperature and unhydrous conditions (d)

高温无水条件下的质子电导率是高温聚合物电解质膜的核心电化学指标之一。为此,本文测试了PA/PES-PVP 复合膜在高温条件下的无水质子电导率,并与商业PBI 膜材料进行了对比,结果如图1(d)所示。PA/PES-PVP 复合膜和PA/PBI 膜相似,在120~180℃的测试范围内,质子电导率均随着温度的升高而上升。其中PA/PES-PVP 复合膜120℃时质子电导率为56.5 mS·cm-1,温度升至180℃时,电导率增加至84.5 mS·cm-1,比相同条件下PA/PBI 的电导率分别高68.7%和54.8%,这主要是由于PES-PVP 膜比PBI 膜具有更高的磷酸吸酸量[26]。由此可以看出,与商业化PA/PBI 膜相比,PA/PES-PVP 膜具有基本相当的机械强度和更优的高温质子电导率,从而展现出良好的商业化应用前景。

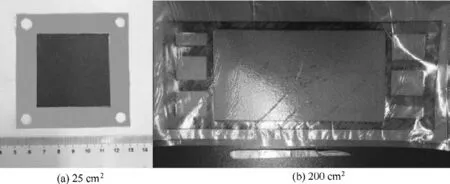

图2 不同尺寸的PA/PES-PVP膜电极光学照片Fig.2 The optical pictures of MEAs based on the PA/PES-PVP membrane with different active size

2.2 单电池性能

为了进一步考察小批量制备的PES-PVP 膜在HT-PEMFC 中应用的可行性,将PA/PES-PVP 复合膜与负载有Pt/C 催化剂的气体扩散电极组装成膜电极,并组装单电池进行输出性能和放电稳定性考察。本研究中制备了25~200 cm2不同尺寸的膜电极样品,其中典型的膜电极尺寸为25 cm2[图2(a)]和200 cm2[图2(b)]。

图3(a)展示了工作面积为200 cm2的高温聚合物电解质膜燃料电池在H2/O2条件下的极化曲线。在H2/O2工作气氛下(计量比分别为3 和9),电池的开路电压为1.01 V,表明膜具有较低的气体渗透率。此外,电池在0.6 V 工作电压下的输出电流密度达0.62 A·cm-2,表明该膜电极具有良好的输出性能。将工作气氛转换为H2/空气,H2和空气的计量比分别降低为2 和5,电池的开路电压略降低至0.98 V,在0.6 V 工作电压下的电流密度降低为0.32 A·cm-2[图3(b)],这是由于空气中O2分压降低所致[27]。为了评价本研究所制备的大尺寸膜电极的性能,在相同条件下对美国Advent 公司和丹麦电力系统公司的两种基于PA/PBI 膜的商业化膜电极(活性面积165 cm2)的输出性能进行了测试,结果如图3(b)所示。Advent 公司和丹麦电力系统公司开发的PA/PBI 高温聚合物电解质膜电极的氢-空燃料电池开路电压与PA/PES-PVP 膜电极电池的开路电压基本一致,均为0.98 V左右,且在0.6 V工作电压下的输出电流密度分别为0.39 A·cm-2和0.25 A·cm-2。相比而言,相同膜电极尺寸的PA/PES-PVP 膜电极在0.6 V 工作电压下的输出电流密度介于两种商业化燃料电池膜电极性能之间[图3(b)],表明大尺寸的PA/PES-PVP 高温膜电极具有与商业化膜电极可比拟的输出性能,具有商业化应用前景。

为了进一步考察PA/PES-PVP 膜电极的工作稳定性,将PA/PES-PVP 复合膜电池在150℃、电流密度为0.2 A·cm-2(阳极H2和阴极空气的计量比分别为3 和6)进行恒电流放电稳定性测试,结果如图4所示。在3000 h 的测试时间内,电池的工作电压从起始的0.581 V 小幅度降低到第3000 h 的0.552 V,即电压衰减速率为9.7 μV·h-1,与文献中报道的PA/PBI 基膜电极燃料电池在相同放电条件下的电压衰减速率基本相当[28-29],表明PA/PES-PVP 基膜电极具有良好的稳定性,具有很好的应用前景。此外,从图4 可以看到,电池在前50 h 耐久性测试中出现较快的电压降低,可能是由于膜电极中磷酸的重新分布[30]和Pt 催化剂纳米颗粒团聚[31]导致,之后磷酸在膜电极中的分布达到平衡,从而表现出稳定的放电行为。

2.3 高温聚合物电解质膜燃料电池堆的设计与性能

在上述单电池测试的基础上,进一步将工作面积为200 cm2的PA/PES-PVP 膜电极组装成燃料电池电堆,其中双极板采用复合石墨板,阳极和阴极分别采用10通道蛇形流场,如图5(a)所示。冷却板采用双蛇形流道[图5(b)、(c)],用以增加冷却液的流量。通过密封材料的选择解决了高温聚合物电解质膜燃料电池的密封难题,从而组装了膜电极数量从3 片到20 片的高温聚合物电解质膜燃料电池电堆,如图5(d)所示。包含3 片膜电极的短堆的输出性能如图5(e)所示,其中工作气氛为H2/空气,工作温度150℃,H2和空气的计量比分别为3 和9。从图中可以看出,短堆的开路电压为3.0 V,表明电池的密封性能良好,并且高温聚合物电解质膜的气体渗透率较低。电池在1.8 V 条件下的输出电流达73 A,即电流密度为0.37 A·cm-2,与单电池测试结果基本相当,表明该短堆具有优异的输出性能。此外,还通过启停实验来检验电堆的稳定性,即在电堆组装后的第1~17 天,每天进行电堆启动(从室温升温至工作温度150℃)、输出性能测试、短时间稳定性测试和停机吹扫(从工作温度降至室温,并用高纯氮气吹扫)等工序,随后电堆搁置100余天后再次进行输出性能测试以考察电堆的放置稳定性,其中每次(每天)启停测试的时间8~10 h。如图5(e)所示,由三片膜电极组装成的短堆在第1~17 天的每天启停测试中,电堆的开路电压基本维持在3 V,电堆的输出性能基本维持稳定,极化曲线基本上重合,表明电堆稳定性良好。在第17 天完成测试搁置104天后(第121天),再次进行电堆启动测试,电堆的开路电压仍然可以维持在3.0 V 左右,短堆在1.8 V 时的工作电流密度与第1 天相比略有下降,从74 A(0.37 A·cm-2)降低为70 A(0.35 A·cm-2)。再搁置约60 天后(第162 天)电堆在1.8 V 工作电压处的电流密度降低为56 A(0.28 A·cm-2),降幅有所增加,这可能与催化层吸潮有关。以上结果表明该电堆具有良好的启停稳定性和储存稳定性。在此基础上,将20 片200 cm2的膜电极组装了更长的电堆,在同样运行条件下电堆开路电压达到20 V,表明电堆气密性良好。此外,该电堆在150℃、12 V 工作电压下的输出电流达到45 A,峰值功率达到1.15 kW[图5(f)],实现了国产PA/PES-PVP 复合膜燃料电池电堆千瓦级功率输出的初期目标。

图3 高温聚合物电解质膜燃料电池的放电曲线,其中膜电极工作面积为200 cm2,电池工作温度150℃,阳极为干H2,阴极为干O2,二者计量比分别为3和9,无背压(a);不同商业化高温膜电极电池极化曲线和功率密度曲线对比,膜电极面积165 cm2,电池温度150℃,阳极H2与阴极空气计量比分别为2和5,干气,无背压,BUAA HT-MEA 为PA/PES-PVP膜电极,Advent HT-MEA 与DPS HT-MEA为PA/PBI膜电极(b)Fig.3 Polarization curves of PA/PES-PVP membrane fuel cell with active area of 200 cm2 at 150℃under H2/O2 with stoichiometry ratio of 3 and 9,respectively,without backpressure(a);cell performance comparison among PA/PESPVP MEA(BUAA HT-MEA)and two commercial HT-PEM MEAs(Advent and DPS)with active area of 165 cm2 under 150℃and the stoichiometry ratio of H2and air is 2 and 5,respectively,without backpressure(b)

图4 PA/PES-PVP膜高温聚合物电解质膜燃料电池在恒流放电条件下的稳定性,其中电极面积25 cm2,电池工作温度为150℃,恒定放电电流为200 mA·cm-2,阳极H2和阴极空气化学计量比分别为3和6,无背压Fig.4 The durability test of PA/PES-PVP membrane fuel cell with a constant load of 200 mA·cm-2 at 150℃,the stiochimitry of H2 and air is 3 and 6,respectively,without backpressure

3 结 论

本研究以PES-PVP 基高温聚合物电解质膜商业化应用为目标,成功制备了小批量幅宽为40 cm的PES-PVP膜。掺杂磷酸后,PES-PVP复合膜的机械性能与商业化PBI 膜基本相当,可满足膜电极制备和电池组装的要求。同时,PA/PES-PVP 复合膜具有优良的质子电导率,其在180℃无水质子电导率达到85 mS·cm-1,优于同等条件下商业化PBI 基膜材料。基于该膜的大尺寸膜电极与商业化PA/PBI 膜电极的输出功率相当,且在3000 h 的耐久性测试中电压衰减速率与商业化PA/PBI 膜电极相当,表现出良好的稳定性。将PA/PES-PVP 复合膜电极组装了100~1000 W 的高温聚合物电解质膜燃料电池电堆。其中含有3片膜电极的电堆通过启停实验展现出良好的稳定性,表明电池的密封和膜电极性能稳定性良好;包含20片膜电极电堆的峰值功率超过1 kW。本研究工作为国产磷酸掺杂聚合物型高温聚合物电解质膜材料和燃料电池的商业化提供了研究基础。

图5 电堆双极板阳极和阴极气体流道(a),冷却液盖板[(b)和(c)];电堆测试装置实物照片(d);包含3片膜电极电堆的运行稳定性(e);包含20片膜电极电堆放电曲线(f)(电堆测试条件:膜电极工作面积200 cm2,阳极为H2,阴极为空气,计量比分别为3和9,工作温度为150℃,无背压)Fig.5 Bipolar plate of anode and cathode(a),liquid cooling channel[(b),(c)];picture of the fuel cell stack test(d);stability of fuel cell stack with 3 MEAs(e);stack performance with 20 MEAs(f)(testing conditions:active area 200 cm2,anode H2,cathode air,λH2=3,λair=9 without backpressure;temperature is 150℃)