MOF复合材料在气体吸附分离中的研究进展

李建惠,兰天昊,陈杨,杨江峰,李立博,3,李晋平,3

(1 太原理工大学化学化工学院,山西太原030024; 2 气体能源高效清洁利用山西省重点实验室,山西太原030024;3太原理工大学煤科学与技术重点实验室,山西太原030024)

引 言

金属有机骨架材料(metal-organic framework,MOF),也称为配位聚合物,是一类由金属离子/簇与有机配体自组装而成的新型多孔材料[1]。根据配位化学的理论指导,通过合理选择金属离子/簇与有机配体,研究人员已经制备出两万余种MOF 材料。相比于其他传统多孔材料(分子筛、活性炭、硅胶等),MOF 具有更高的孔隙率(50%~90%的自由体积)、大的比表面积(100~10000 m2/g)、高度可调控的孔尺寸(3~100 Å,1 Å= 0.1 nm)和暴露的活性位点等[2-4],因而在气体吸附分离领域显示出巨大的潜力[5-16]。

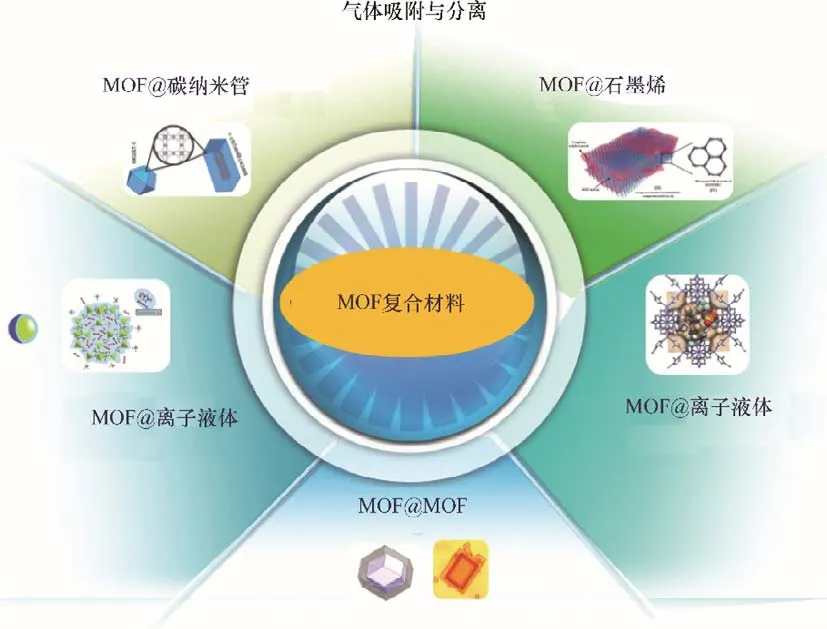

然而,在应用于实际的工业分离中,MOF 材料还面临着一些关键的问题需要解决。由于MOF 结构中的配位键较弱,在水蒸气或酸性气体条件下易发生结构破坏[17-18],因而要求较为苛刻的操作环境;其次,传统方法制备的MOF 材料通常以小晶体或粉末形式存在,机械强度较差,后续加工成型困难[19-20];此外,MOF 材料普遍具有微孔结构,狭窄的孔道结构限制了气体分子的快速扩散传质,从而降低吸附分离操作工艺效率[21-22]。近年来,为针对性地解决这些问题,研究者们将MOF 与其他多孔材料进行有机结合,显著提升了复合材料的结构稳定性和机械稳定性,并基于扩散孔道的协同效应提高了分离效率[23],为推进MOF 材料的工业化应用提供了重要的理论思路和技术支撑。本文从气体吸附分离应用出发,着重讨论了MOF 复合材料的构筑策略与性能调控,对该领域发展进行了展望(图1)。

1 用于气体吸附分离的MOF 复合材料

1.1 MOF@碳基复合材料

碳基多孔材料包括活性炭(AC)、碳纳米管(CNT)、氧化石墨烯(GO)等,具有优良的抗水性和结构稳定性。将MOF 与碳基多孔材料结合,不仅可以有效增强MOF 材料的结构稳定性,同时AC 等多孔碳材料能够提供丰富的介孔和大孔,为气体分子提供优良的扩散孔道,从而显著提升材料的气体吸附分离性能[21-24]。

图1 MOF复合材料的构筑策略及研究进展Fig.1 Synthesis strategy and research progress of MOF-based composites

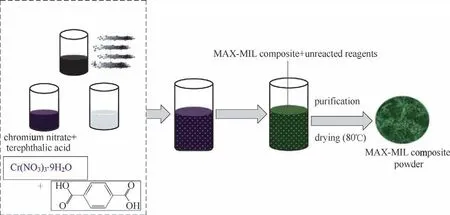

1.1.1 MOF@ 活性炭复合材料 2013 年,Somayajulu 等[25]在MIL-101 的合成过程中添加了不同比例的AC,构建的MIL-101@AC材料具有丰富的不饱和金属位点和多级孔结构,显示出较高的吸氢性能。AC 的引入构建了新的微孔(0.45~0.61 nm),增加了复合材料的整体微孔比例,提升了其对于氢气分子的相互作用力,显著增强了氢吸附性能。实验 表 明,在77 K 和6000 kPa 下,当AC 掺 杂 量 为0.63%(质量)时,MIL-101@AC 显示出最高的H2吸附容量,H2吸附量从6.36%(质量)(MIL-101)增加到10.1%(质量)(MIL-101@AC)。TGA 曲线显示MIL-101 和MIL-101@AC 的水含量分别为35%(质量)和20%(质量),失重过程处于30~100℃范围。由于AC的疏水性,随着碳负载量的增加,复合材料的含水量随之降低,疏水性增强。进而,有研究表明将碱金属离子(如Li+、Na+、Mg2+)掺入到MOF 材料中可进一步提高吸氢性能[26-27]。2015 年,Prabhakaran 等[28]同时使用AC 和Li+对MIL-101 进行复合改性,显著提高了MIL-101 的吸氢性能。在实验过程中,高浓度的Li+会破坏MIL-101的骨架结构,因此应控制Li+的掺杂量在一个合理的范围内。2018年,Kayal等[29]在不添加氢氟酸的MIL-101(Cr)水热合成过程中添加少量的Maxsorb-Ⅲ型AC 粉末(质量分数~0.01),制备了MAX-MIL 复合材料(图2)。在300 K 时,MAX-MIL 复合材料的甲烷(CH4)吸附量比原MOF提升了9%(体积)和12%(质量)。二氧化碳(CO2)吸附量提升了10%(体积)和15%(质量)。该工作为提高吸附剂的体积和质量吸附量提供了一种新的策略,并作为一种普适性方法,可适用于其他MOF 复合材料的合成。与其他碳基材料相比,AC 成本较低,MOF与AC 的复合策略,在提升MOF 材料吸附分离性能的同时,有望降低MOF 材料的吸附剂成本,增加产品的经济性。

1.1.2 MOF@碳纳米管复合材料 碳纳米管具有优异的机械强度、疏水性及吸附性能,如将CNT 合理掺入MOF 中则有望增强MOF 复合材料的分离性能与机械稳定性。然而,单纯疏水性CNT 因缺乏结合位点,难以与MOF 形成有效的复合材料,因而在制备复合材料时需进行酸化或羧基功能化预处理,以增强其与MOF材料的结合能力。2009年,Yang等[30]将能在DMF 中分散良好的羧基功能化多壁碳纳米管(MWCNT)与四水合硝酸锌和对苯二甲酸在DMF溶液中混合,所制备的复合材料MWCNT@MOF-5具有与原始MOF-5 相同的晶体结构和形貌。重要的是,MWCNT 的引入提供了有效的溶剂扩散路径,显著改善了MOF-5 材料活化过程,复合材料的Langmuir 比表面积可从2160 m2/g 增加到3550 m2/g,进一步提高其77 K 下的H2吸附容量。77 K 和16 bar(1 bar=0.1 MPa)下,对应的H2吸附量从1.2%(质量)增加到1.52%(质量)。298 K 和95 bar 下,H2吸附量也从0.3%(质量)增加到0.61%(质量)。在相对湿度为33%和23°C 下对MOF-5 和MWCNT@MOF-5进行了结构稳定性测试,XRD 谱图表明MOF-5 在2 h 后发生分解,而MWCNT@MOF-5 在一周后XRD衍射峰未发生明显改变,因此MWCNT 的引入改善了MOF-5结构的水稳定性。

除MOF-5 之外,MIL-101、MIL-53-Cu、ZIF-8等MOF 材料也可进行MWCNT 的掺杂复合,从而改善其气体吸附分离性能[31-34]。2011 年,Xiang 等[35]报道了在Cu3(BTC)2中掺入MWCNT 可以增强MOF 复合材料对CO2和CH4的吸附,详细研究了核-壳结构的MWCNT@Cu3(BTC)2对CO2和CH4单组分气体吸附及CO2/CH4混合气体的分离性能[36]。基于静态吸附曲线的IAST 计算表明,MWCNT@Cu3(BTC)2表现出了最高的CO2/CH4选择性。作者推测在碳纳米管羧基上生长的Cu3(BTC)2晶体,界面处可能产生超微孔结构,因而提高了对CO2的吸附选择性。

图2 无氟添加的MAX-MIL复合材料制备过程[29]Fig.2 Synthesis process of MAX-MIL composite material under fluorine free hydrothermal reaction[29]

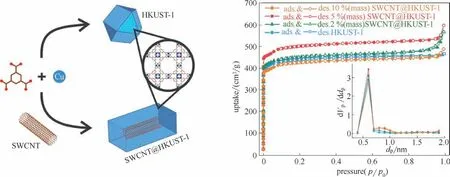

图3 SWCNT@Cu3(BTC)2复合材料的合成策略及其在196 K下的CO2吸附等温线[38]Fig.3 Synthetic strategy for SWCNT@Cu3(BTC)2 composite and its CO2 adsorption isotherm at 196 K[38]

同样单壁碳纳米管(SWCNT)与MOF 的复合也能够提高其气体吸附性能与疏水性。2011 年,Prasanth 等[37]在MIL-101 合成过程中原位添加纯化和酸化后的SWCNT,制备出SWCNT@MIL-101 复合材料。由于MIL-101晶体生长在SWCNT表面,所以SWCNT 的掺入不会破坏MOF 的本征结构。SWCNT的引入增加了材料单位质量的微孔体积,从而提升了H2的质量吸附量。2019 年,Cortés-Súarez 等[38]以SWCNT 作为模板,在碳纳米管表面生长Cu3(BTC)2晶体,制备出SWCNT@Cu3(BTC)2复合材料(图3)。并利用乙醇(EtOH)吸附考察了材料的疏水性,原HKUST-1 的EtOH 吸附量为54.6%(质量),吸附曲线在低p/p0时呈现陡增,在p/p0=0.1 时达到饱和,EtOH的迅速吸收表明其对EtOH 有很强的亲和力。加入SWCNT 后,吸附量下降为49.2%(质量),呈现出较平缓的增加,饱和点移至p/p0=0.2处值,表明其对EtOH的亲和力降低。因此,SWCNT@HKUST-1复合材料的疏水性得到增强。

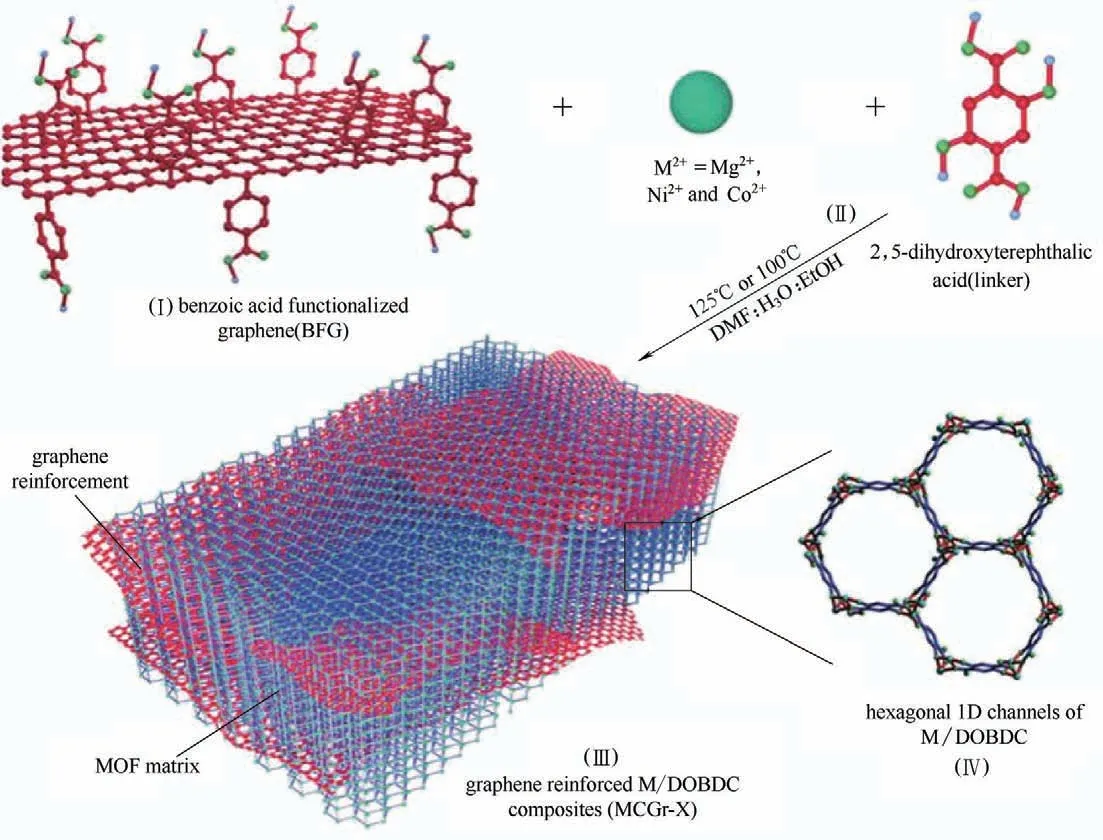

1.1.3 MOF@石墨烯类复合材料 石墨烯材料具有优异的电学性能、导热性及机械强度,氧化石墨烯和改性石墨烯还具有丰富的边缘环氧基团、羟基和羧基等基团。将石墨烯类材料与MOF 材料进行复合,可显著改善MOF 材料的水稳定性和机械稳定性,同时丰富的暴露基团可为气体分子提供吸附位点,使得气体吸附性能增强[39-42]。现阶段,已报道的MOF@石墨烯类复合材料的制备方法主要有Pickering 乳液诱导生长法[43-44]、自组装法[45-47]、溶剂热法[48-51]等。

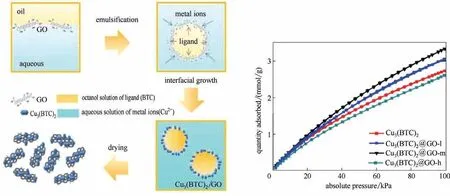

图4 Cu3(BTC)2@GO复合材料的合成示意图及其在298 K下的CO2吸附等温线[43]Fig.4 Schematic illustration of the synthesis approach of Cu3(BTC)2@GO and its CO2 adsorption isotherm at 298 K[43]

2015 年,Bian 等[43]基于Pickering 乳液诱导方法制备出Cu3(BTC)2@GO 复合材料(图4)。将H3BTC 配体溶于辛醇相,Cu(NO3)2溶于水相,通过GO 稳定正辛醇/水的Pickering 乳液体系。在乳液内部,H3BTC会在浓度梯度的驱动下向GO 表面扩散,Cu2+则通过静电作用和含氧官能团的配位而吸附在GO 表面。因此,Cu3(BTC)2纳米粒子的界面成核在GO 薄片上发生,从而产生Cu3(BTC)2@GO 复合材料。GO 作为制备Pickering 乳液的稳定剂,为Cu3(BTC)2纳米颗粒的生长提供较大的接触面积;并且,GO 可以显著改变Cu3(BTC)2的形貌和表面孔隙率,从热力学和动力学两方面改善CO2的吸附性能;最重要的是,GO 会与Cu3(BTC)2竞 争 吸 附H2O 分 子,与 纯Cu3(BTC)2相比,高度分散的GO 纳米薄片具有较大的外表面积及对H2O 分子有较高的吸附量(7.20 mmol/g),因此,H2O 分子优先吸附到GO 薄片上,减少了Cu3(BTC)2和H2O 分子的结合。在另一个实验中,Bian 等[47]报道了自组装方法合成的GO@Cu3(BTC)2复合材料(图5)。先利用胺或咪唑类阳离子吸附在GO的表面,可以防止GO 变形,再通过离子液体(IL)辅助的方式提供大量的活性位点来吸收Cu2+。通过合理的控制合成条件,可在GO 表面均匀的生长一层纳米级的Cu3(BTC)2颗粒,最终形成GO-IL@Cu3(BTC)2三元复合材料。通过选取三种不同的ILs(TETA-Ac、TETA-BF4、[BMIM][BF4],分别对应图5(b)中GOTAc、GO-TBF4、GO-BBF4)及调控IL 的加入量,所制备的复合材料GO-TAc@MOF-60 表现出最佳的CO2吸附性能,在25℃和100 kPa 下CO2的吸附量达到5.62 mmol/g,CO2/N2的选择性达到20.81。并且,该复合材料具有较好的CO2/N2混合物分离性能和良好的循环吸附/解吸稳定性,该工作提出的IL辅助策略可被广泛应用于制备多重功能的MOF复合材料。

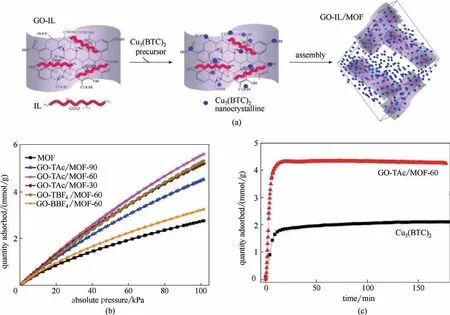

2009 年,Petit 等[50]采 用 溶 剂 热 法 合 成MOF-5@GO 复合材料,并进一步考察了该复合材料对空气中低浓度氨气的分离性能[51]。实验表明,与未修饰的MOF-5相比,复合材料对于氨气具有更高的吸附量,因而具有更高的分离性能。2014 年,Huang等[52]通过类似的溶剂热法合成了Cu3(BTC)2和氧化石墨烯的复合材料GO@Cu3(BTC)2。与Cu3(BTC)2相比,复合材料具有更高的BET 比表面积和总孔体积。吸附实验表明GO@Cu3(BTC)2不仅具有较高的CO2吸附能力,而且能够保持较高的CO2/CH4吸附选择性。2016 年,Kumar 等[49]将M/DOBDC(M=Mg2+、Ni2+、Co2+)与苯甲酸功能化的石墨烯进行复合,苯甲酸功能化的石墨烯提供了很好的2,5-二羟基对苯二甲酸与金属离子的结合环境,通过改变石墨烯的掺入量发现,掺入5%的石墨烯对气体(CO2、H2)的吸附性能和力学性能的改善效果最佳。使用纳米压痕技术对复合材料的颗粒进行力学性能测试,复合材料的弹性模量(E)和硬度(H)都得到了显著提升。研究中引入的石墨烯框架提供了稳定的骨架结构,为MOF@石墨烯(MCGr-X)复合材料提供了较强的机械稳定性(图6)。

图5 GO-IL/Cu3(BTC)2复合材料的形成机制(a);298 K下的CO2吸附等温线(b)和303 K下的CO2穿透曲线(c)[47]Fig.5 Formation mechanism of the GO-IL/Cu3(BTC)2 composite(a)and its CO2 adsorption isotherm at 298 K(b)and CO2 breakthrough curves at 303 K(c)[47]

图6 共价键连接的MCGr-X复合材料的合成示意图[49]Fig.6 Schematic representation of the synthesis of covalently linked MCGr-X composites[49]

由于传统的溶剂热法制备MOF 复合材料通常需要较高的反应温度和较长的反应时间,不利于批量化的生产,也具有较高的生产能耗。因此开发出MOF 复合材料的快速室温合成方法,对其进一步的商业化应用非常重要。2016 年,Li 等[53]提出一种无溶剂的机械化学法来快速合成Cu3(BTC)2@GO 复合材料。虽然,采用这种机械化学方法可以大大缩短反应时间,降低合成温度,但是合成出的样品结晶度较低,气体吸附性能低于水热合成法制备的样品。为解决这一问题,Zhao 等[54]以ZnO 颗粒原位形成(Zn,Cu)羟基双盐作为反应中间体,该中间体能够在室温下快速诱导Cu3(BTC)2的生长。利用该反应机理,Xu等[55]开发出了GO@Cu3(BTC)2复合材料的超快合成方法,反应在1 min内即可完成。与Cu3(BTC)2相比,该方法制备的复合材料不仅具有较好的CO2吸附能力,而且还能够保持较高的CO2/N2吸附选择性。

可见,MOF@碳基材料的复合策略可有效提升复合材料的水稳定性及部分吸附性能,然而由于缺乏明确的复合机理做指导,传统通过混合方式制备得到复合材料的性能,会受到制备与后处理过程的显著影响,难以精确控制其亲疏水性和吸附性能。因此,开发出明确且高度可控MOF@碳基材料复合策略是该领域的重要研究方向。

1.2 MOF@离子液体复合材料

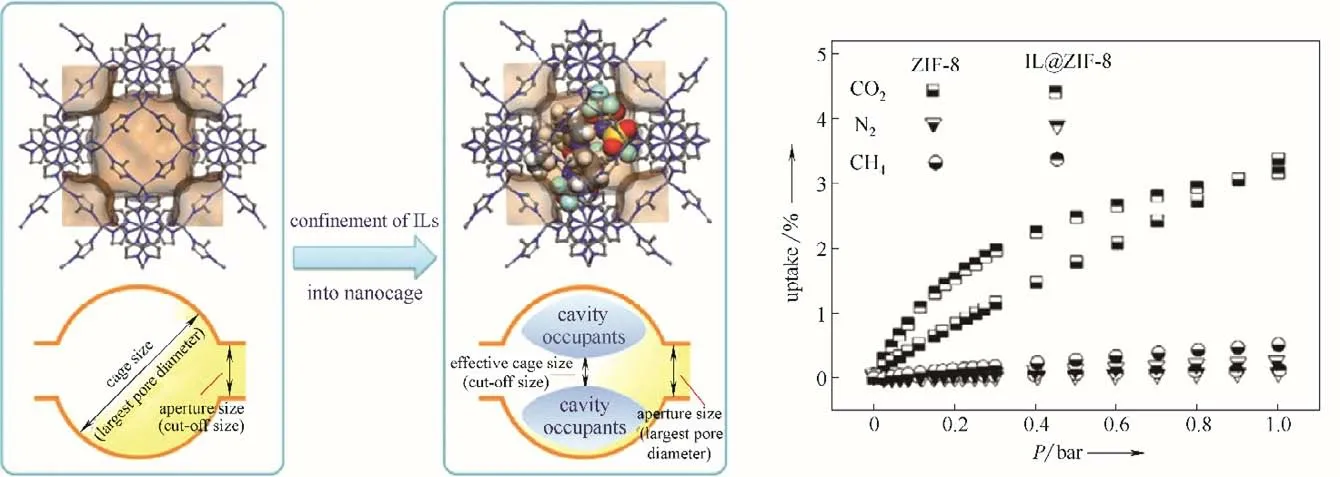

离子液体既可作为溶剂提供一种MOF 材料生长的独特环境,另一方面离子液体也能够进入MOF材料的结构中,原位形成IL@MOF 复合材料[56-57]。2015 年,Ban 等[58]基于原位离子热合成法,提出“笼占据”策略利用离子液体来调变MOFs 的孔径。将咪唑基离子液体[BMIM][Tf2N]原位掺入ZIF-8 纳米笼中,离子液体既充当溶剂又可以占据MOF 的空腔来修饰ZIF-8 纳米笼的微环境(图7)。IL 修饰的ZIF-8 混合基质膜在CO2捕获方面显示出优异的性能。

图7 “笼占据”示意图及ZIF-8和IL@ZIF-8在298K下的CO2、N2和CH4吸附等温线[58]Fig.7 Illustration of the cavity-occupying concept and adsorption isotherms of CO2,N2 and CH4 on ZIF-8 and IL@ZIF-8 at 298 K[58]

由于大部分MOF 材料的合成都需要特定的溶剂条件,通过直接离子热合成IL@MOF 比较困难。因此,研究者们开发出了后浸渍的方法来制备IL@MOF 复合物,即在MOF 合成后,再将IL 浸渍到多孔结构中。目前,MIL-101、Cu-BTC、ZIF-8 等都可以采用浸渍方法得到IL@MOF 复合材料,从而改善气体吸附分离性能[59-64]。2016 年,Sezginel 等[61]详细研究了浸渍法过程中离子液体[BMIM][BF4]负载量对Cu3(BTC)2的吸附性能影响及机理。在较低IL负载量[<30%(质量)]下,大多数IL位于MOF 孔中,IL的掺入使骨架的比表面积降低,但会产生新的吸附位点;在较高IL 负载量[>30%(质量)]下,IL 逐渐填满MOF 孔隙后,在MOF 外表面也会存在广泛分布的IL,从而显著影响其气体吸附分离性能。与原结构相比,新引入的[BMIM][BF4]能够与CH4形成更强的吸附亲和力,因此显示出更高的CH4/N2和CH4/H2吸附选择性。2017年,Wang等[64]采用将不同负载量的离子液体[BMIM][OAc]引入MIL-101(Cr)的孔隙内,来调控其对于C2H2/C2H4的吸附选择性。虽然离子液体的引入降低了材料的比表面积和总孔体积,并且部分覆盖了MIL-101(Cr)的开放金属位点,导致C2H2和C2H4吸附量的下降。但由于[OAc]-能够与C2H2形成更强的酸碱相互作用,使得[BMIM][OAc]@MIL-101对C2H2/C2H4的吸附选择性显著提高。

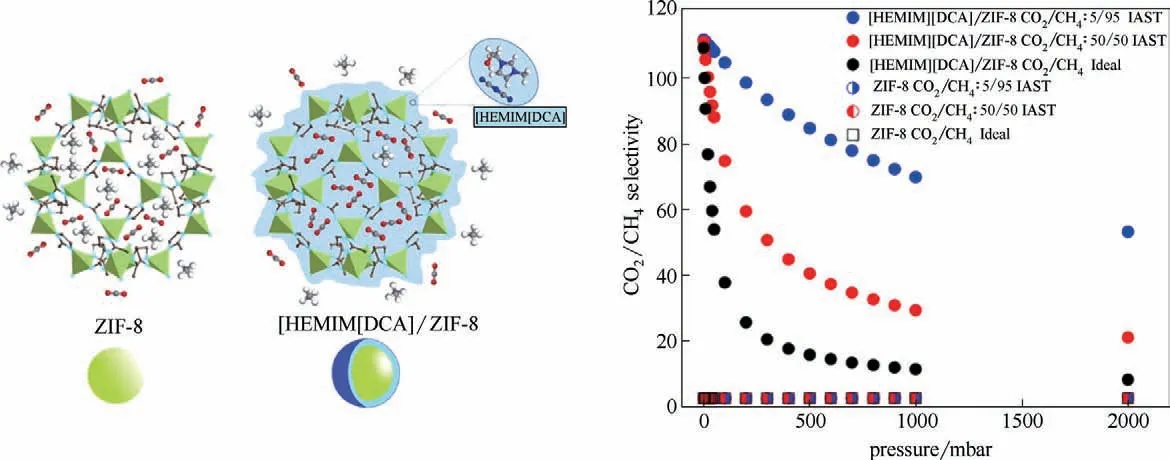

2018年,Zeeshan 等[65]提出利用浸渍法将离子液体[HEMIM][DCA]作为壳层覆盖在ZIF-8 表面,从而避免将离子液体引入MOF的空隙中。制备出的核-壳型[HEMIM][DCA]@ZIF-8 复合物在1~2000 mbar的范围内,能够对CO2/CH4混合物显示出极高的选择性(图8),这是由于覆盖在MOF 外表面的IL 能够有效控制客体分子的选择性传输。

目前,在MOF@IL 的大部分工作中,通过IL 的引入为目标气体提供了新的吸附位点,从而提高气体的吸附选择性。但不可避免的是离子液体或部分进入MOF 结构中,导致孔道的堵塞,气体吸附量大大降低,吸附量与选择性很难同时兼顾。针对这种矛盾,如果构筑MOF@IL 核-壳结构时,控制IL 分布于MOF 的外表面而不进入孔中,那么有望解决这种矛盾。因此,探索出更加可行的该类复合策略来构筑MOF@IL核-壳结构是今后的努力方向。

图8 核-壳型[HEMIM][DCA]@ZIF-8复合材料及对应的298 K下CO2/CH4混合物吸附选择性[65]Fig.8 Core-shell type[HEMIM][DCA]@ZIF-8 composite and its calculated CO2/CH4 selectivity at 298 K[65]

1.3 MOF@MOF复合材料

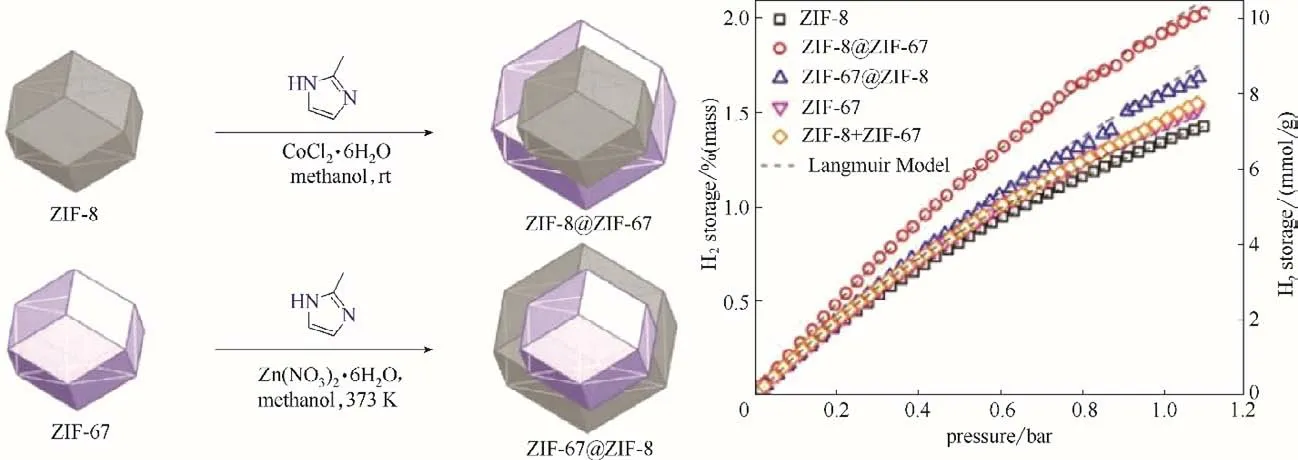

MOF@MOF 复合物是以一种MOF 为核,在这种MOF表面外延生长另外一种MOF形成的复合结构。这种MOF@MOF 核-壳结构可以在不改变核心MOF自身特性的基础上,优化提升其吸附选择性。2009年,Furukawa 等[66]首次报道了通过二次生长的方式制备出核-壳结构的[{Cu2(ndc)2(dabco)}n]@[{Zn2(ndc)2(dabco)}n]单晶。该复合材料可通过简单的溶剂热方法合成,即先合成作为核的单晶加入到合成壳晶体所需的混合溶液中,加热反应一段时间即可得到。2013年,Li等[67]采用外延生长的方式制备了核-壳结构的bio-MOF-11/14@bio-MOF-14。该结构具有多孔混合配体核和小孔径的bio-MOF-14 壳,在吸附过程中气体分子必须穿过bio-MOF-14 外壳才能进入多孔核,有效阻挡了动力学尺寸较大的N2的吸附,同时提升了CO2的吸附量,因此明显提高了材料的CO2/N2吸附选择性。进一步,Panchariya 等[68]采用晶种诱导的方法合成了核-壳结构的ZIF-8@ZIF-67和ZIF-67@ZIF-8,由于不同MOF 结构间的协同效应,核-壳结构材料比纯MOF 材料具有更加优异的储氢性能(图9)。与ZIF-7[1.43%(质量)]和ZIF-8[1.53%(质量)]相比,ZIF-8@ZIF-67 和ZIF-67@ZIF-8 两种复合结构显示出明显增强的H2吸附量[分别为2.03%(质量)和1.69%(质量)],基于77 K 下N2吸附计算的孔径分析表明,ZIF-8@ZIF-67结构中形成更多的超微孔是导致其H2吸附性能增强的主要原因。

图9 核-壳结构ZIF-8@ZIF-67和ZIF-67@ZIF-8的合成方案及77 K下的H2吸附等温线[68]Fig.9 Synthetic scheme of core-shell ZIF-8@ZIF-67 and ZIF-67@ZIF-8 and their H2 adsorption isotherms at 77 K[68]

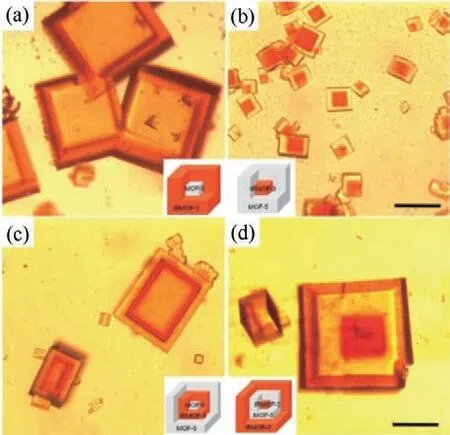

图10 MOF-5@IRMOF-3(a)、IRMOF-3@MOF-5(b)、MOF-5@IRMOF-3@MOF-5(c)、IRMOF-3@MOF-5@IRMOF-3(d)的光学显微镜图[69]Fig.10 Microscope images of core-shell MOFs:(a)MOF-5@IRMOF-3;(b)IRMOF-3@MOF-5;(c)MOF-5@IRMOF-3@MOF-5;(d)IRMOF-3@MOF-5@IRMOF-3[69]

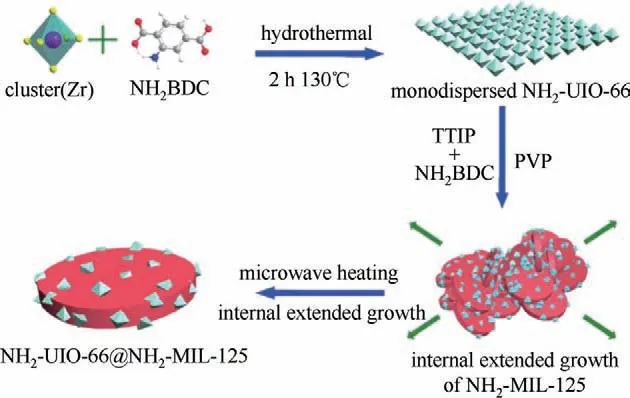

控制晶体生长环境也可用于制备核-壳结构的MOF@MOF 复合物,即首先采用溶剂热方法分别制备两种MOF 作为晶种,在一定温度下反应一段时间后交换各自的反应溶液,继续反应一段时间后即可制备MOF@MOF 复合物。2009 年,Koh 等[69]首次采用晶种生长方式制备出具有核-壳结构的MOF-5@IRMOF-3 和IRMOF-3@MOF-5[图10(a)、(b)]。在MOF@MOF 基础上,继续应用晶种生长方式可以从核-壳结构中生长出新层,制备了三元复合结构的MOF-5@IRMOF-3@MOF-5 和 IRMOF-3@MOF-5@IRMOF-3[图10(c)、(d)]。但是,晶体生长通常需要晶格高度匹配(相似的晶体学参数),给实际操作带来较大的限制。为突破此限制,研究者们一直致力于探索新型的普适性组装方法。2017 年,Gu 等[70]首次提出内部扩展生长方法(IEGM)并成功将多种具有不同孔道结构和功能的MOFs 晶体进行组装,根据目标需求对体系中MOFs 的组分比例及尺寸进行双重调控。将NH2-UiO-66(Zr)置于NH2-MIL-125(Ti)的前体溶液中,以聚乙烯吡咯烷酮(PVP)为结构导向剂,通过微波加热制备MOF-on-MOF 异质结构(图11)。首先,通过静电吸引作用,NH2-UiO-66(Zr)纳米颗粒表面包覆PVP 层。由于PVP 的极性基团对金属离子有较强的亲和力[71],当钛酸四异丁酯(TTIP)添加到溶液中时,吡咯烷酮环与Ti4+相互作用,而在NH2-MIL-125(Ti)的配位自组装过程中,吸附Ti4+的PVP 分子又很容易被NH2-BDC 取代,使得MOF-on-MOF 的形貌不再是普通的核-壳结构,而是像“披萨状”随机分布。同时,通过增加PVP 和NH2-UiO-66(Zr)的用量降低成核速率,生成了较大尺寸的NH2-MIL-125 晶体且分布更多的NH2-UiO-66(Zr)晶体。该工作为MOF 基复合材料的构筑提供了全新的研究思路,实现了不同结构MOFs 晶体的自由组装,拓展了其应用。

图11 MOF-on-MOF异质结构的制备过程[70]Fig.11 The formation process of the MOF-on-MOF hybrid structure[70]

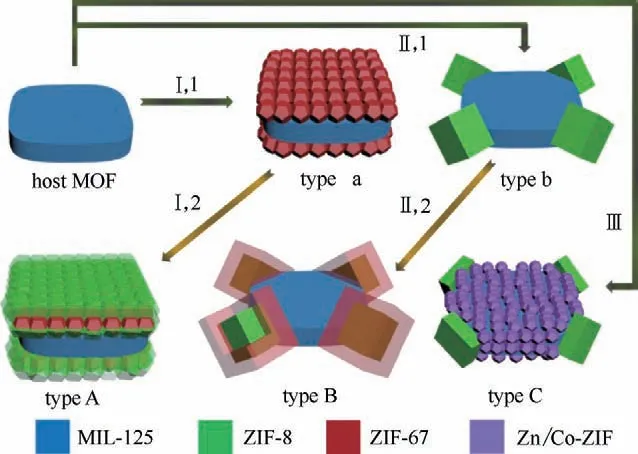

进一步,通过对MOF 生长位点和空间分布的精准调控,可显著提升MOF 基复合材料的结构及功能多样性。最近,Liu 等[72]提出多重选择性组装机制,利用主体MOF 的暴露晶面的不同性质对主客体MOF 的相互作用进行调控,三种客体MOF(ZIF-67、ZIF-8 及Zn/Co-ZIF)在主体MIL-125 的不同晶面经历不同的成核生长过程,且第三元MOF 与二元异质结构中的不同MOFs 单元存在匹配程度差异,使得客体MOFs 在不同步骤中都会发生位点选择性生长,构筑了五层三明治(type A)、蛋糕@核壳四足(type B)、及核壳蛋糕@四足(type C)三种MOF-on-MOF异质结构(图12)。该工作为制备具有复杂结构及功能性的MOF基复合材料提供了全新的方向。

图12 多重选择性组装机制(Ⅰ~Ⅲ)及多种类型的MOF-on-MOF三元结构(type A~type C)的图示[72]Fig.12 Illustration of the multiple selective synthesis approaches(Ⅰ—Ⅲ)and structures of ternary MOF-on-MOF heterostructures(type A—type C)[72]

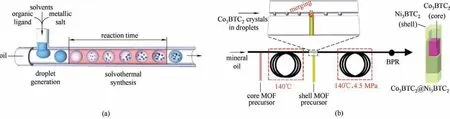

目前,采用传统的水热法、溶剂热法合成MOF@MOF材料通常需要十几小时到几天的反应时间,耗时且晶体的形貌和生长过程难以控制。近年来,微流控技术被开发作为快速制备MOF 复合材料的一种手段。微流控技术通过在微尺度空间内对微流体进行精准操控,利用微流控芯片的强传质效率,可大大缩短MOFs 的合成时间,提高合成效率[73-74]。2013 年,Faustini 等[75]采用微流控装置合成了Cu3BTC2、IR-MOF-3、UiO-66 等多种MOFs[图13(a)]。然后,串联微流控装置两步合成核-壳结构的Co3BTC2@Ni3BTC2和MOF-5@diCH3-MOF-5[ 图13(b)],微流控产物与体相反应产物具有相同的形貌和结构,成为简便制备核-壳MOF 复合材料的可替代方案。

对于MOF@MOF 材料复合材料,虽然研究者们开发了众多可行的策略来构筑MOF 基异质结构,极大地丰富了其结构及功能性,然而不同MOF 材料的合成环境不同,MOF@MOF 复合需要不同MOF 合成条件的合理兼容,因而传统溶剂法普适性较低,可采用类似微流控等高效、可控的构筑复合材料方式,实现广泛的应用于MOF基复合材料的构筑。

1.4 MOF@分子筛复合材料

图13 微流控的MOF合成(a)及串联微流控合成核-壳MOF复合材料(b)的示意图[75]Fig.13 Schematic representation of droplet microfluidic synthesis for MOF(a)and serial microfluidic synthesis for core-shell MOF composites(b)[75]

为了解决传统分子筛分离选择性低的问题,研究者们将MOF包覆在分子筛表面,将分子筛和MOF进行有机结合。2014 年,Zhu 等[76]通过在ZSM-5 表面溶剂热生长UiO-66 制备了ZSM@UiO-66 核-壳复合材料,分子筛@MOF 复合材料作为一种新颖的多孔结构体系,结合了分子筛的高热稳定性、机械稳定性和结构稳定性以及MOFs 的特定功能性和高灵活性,为高效MOF 多孔复合材料的构建提供了重要的平台。

2018年,Al-Naddaf等[77]报道了将沸石颗粒原位添加到MOF 的合成溶液中,水热条件合成zeolite-5A@MOF-74 复合材料。通过系统地改变沸石与MOF 的组成含量,实验表明质量比为5∶95 的zeolite-5A@MOF-74 由于在MOF 和分子筛界面处有新的介孔形成,因此显示出更高的比表面积和总孔隙体积,相应地该复合材料在吸附CO2、CO、CH4和N2方面均表现出比原5A 分子筛更加优异的吸附性能。2020年,Al-Naddaf等[78]又进一步利用该方法制备了zeolite-5A@MOF-74 复合材料,并通过高压气体吸附和多组分(CO2/CO/CH4/H2)穿透曲线,评估了其对于H2的热力学和动力学吸附性能。高吸附容量和高选择性以及更快的吸附速率,使得该复合吸附剂具有H2纯化应用的前景。虽然这种MOF 包覆分子筛的核-壳结构显著提升了分子筛的选择性和分离性能,但是这种复合材料还受限于MOF 材料结构的不稳定性,如何制备出高稳定的分子筛包覆MOF的核-壳结构复合材料是今后的努力方向。

2 展望与挑战

MOF 复合材料兼具MOF 和其他功能材料的双重优点,不仅可以弥补MOF 材料应用于气体吸附分离领域存在的缺陷,还可以利用两组分间的协同作用,进一步增强复合材料的气体吸附分离性能。历经十余年的深入研究,研究者们开发出了MOF@碳基材料、MOF@离子液体材料、MOF@MOF 材料、MOF@分子筛材料等,显著提升了单一MOF 材料的机械稳定性,同时保持了较高的吸附分离性能,为MOF 材料的实际工业化应用提供了技术思路。MOF 复合材料的构筑方法与性能匹配材料的选择,直接决定了MOF 复合材料的最终性能和应用的可能性,这已然成为现阶段乃至今后MOF 实用性研究的重点,也是将MOF 材料在气体吸附分离领域推向实际应用的重要途经。为了制备更加高效的MOF复合材料,需要考虑以下几个方面。

(1)针对特定的分离目标和产物组成,深入了解备选MOF 材料存在的瓶颈问题,选用合适的功能性材料与MOF进行复合,注重性能匹配。

(2)在复合过程中要注意有机-无机材料构筑的界面相容性,针对性的提升其扩散传质速率,热稳定性、水稳定性、机械稳定性等。

(3)开发出配套的一体化复合成型工艺与装置,优化生产流程,提升生产效率,降低产品成本。