电袋除尘系统对引风机运行影响的分析

闫东海,刘启亮,刘学书,李 诚

(国家能源菏泽发电公司,山东 菏泽 274032)

0 引言

为降低锅炉烟尘含量,实现超低排放,燃煤机组需对烟气除尘脱硫系统进行升级改造。某燃煤机组在升级改造电袋除尘系统投入运行后,烟气系统异动,对引风机的运行调节特性产生了较大影响。本文针对该问题进行了分析,提出了针对性的预防措施,可为相同类型锅炉机组的运行调整提供借鉴。

1 除尘系统概述

某发电公司3号和4号机组烟气脱硫系统采用石灰石-石膏湿法脱硫工艺,每台机组的一、二级吸收塔和湿式静电除尘器串联,湿式静电除尘器布置在二级吸收塔上方。电袋复合除尘器除去99.9%以上的烟尘,除尘后的原烟气经过引风机进入一级吸收塔进行初级脱硫,再经过二级吸收塔进行深度脱硫,湿烟气经过湿式除尘器再次除尘,净烟气经烟囱超低排放。每台机组一级吸收塔设置5层喷淋层、一级除雾器;二级吸收塔设置3层喷淋层、两级除雾器;湿式除尘器共6个高压电场。机组烟气系统简图如图1所示。

锅炉风烟系统配备2台轴流式送风机、2台双级动叶可调轴流式引风机、2台三分仓回转式空气预热器。锅炉设计有2台电袋合一除尘器,为使除尘器前后的烟气压差平衡,进入除尘器的烟气均匀,在两台除尘器的进口处设有联络管道,不设置联络挡板门。电袋除尘器出口、引风机入口设有联络管道,且配置联络门,联络门一般为常开状态。

图1 机组烟气系统简图

2 电袋复合除尘器工作中存在的问题

如图2所示,电袋复合除尘器结合了静电除尘和布袋除尘的特点,通过前级电场的预收尘、荷电作用和后级布袋区过滤实现高效除尘,其具备电除尘器和布袋除尘器的除尘优点,并有两者相结合的新性能[1]。该复合型除尘器具有效率高、除尘稳定、滤袋阻力低、寿命长、占地面积小等优点,协同处理细微颗粒粉尘、PM2.5以及重金属汞等多种污染物,能基本适应锅炉燃烧波动大,烟气烟温特性变化频繁、变化剧烈等恶劣工况,同时兼顾了机组启停及深度调峰工况如投油助燃、烟温异常等情况。

图2 电袋复合除尘器结构简图

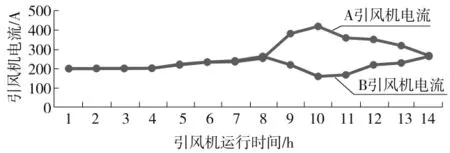

烟气经空气预热器、烟道进入到电袋复合除尘器的进口喇叭,进口喇叭内部设置有阻流加导流的气流分布板。含有粉尘颗粒的烟气经气流分布板分配后进入电场通道,经电除尘区初步净化的烟气经过区间气流分布装置,继续进入到布袋仓室内,透过布袋完成了进一步的过滤,粉尘被阻挡在布袋的外表面,过滤后的洁净气体在布袋内部,经上箱进入A和B侧引风机入口烟道。布袋运行前后对比示意图如图3所示,锅炉运行时间越长,除尘器布袋表面的粉尘将越积越厚,这会导致除尘器运行阻力增大,烟气流量急剧下降。一、二次风量不变的工况下,阻力大的一侧高温烟气流量减少使烟温降低;另一侧高温烟气流量大,烟温可能升高。随着布袋除尘器阻力的不断升高,引风机运行电流增大,机组在AGC模式下,引风机失速不稳定工况就会频繁发生,引风机失速前后电流变化趋势如图4所示。因此,电袋复合除尘器在运行中及时清除布袋表面的粉尘至关重要。

图3 布袋运行前后对比示意图

图4 A和B引风机失速工况前后电流变化趋势

3 电袋除尘系统运行工况和差压分析

3.1 运行工况分析

除尘系统及超低排放改造前,锅炉排出的烟气经引风机进入与烟囱相连的水平烟道。一台引风机的出口在水平烟道靠近烟囱侧,离烟囱大约10 m;另一台引风机的出口在水平烟道远离烟囱侧,大约30 m。超低排放改造后,锅炉产生的烟气经过电袋除尘系统后进入A和B引风机,引风机出口接至脱硫一、二级吸收塔及湿式除尘器,烟尘达到超低排放标准后,经烟囱排至大气中[2]。根据机组负荷及烟气实时参数变化情况,启停脱硫系统的浆液循环泵、氧化风机等设备,从而影响引风机后的烟道阻力。若两台引风机出口压力差别较大,尤其当近烟囱侧的引风机电流上升、出口压力增大时,会抑制远烟囱侧的引风机出力,造成该引风机出力急剧下降,流量快速返回,运行失速[3]。同时,引风机出力的偏差也会造成A和B两侧烟温偏差的增大,给脱硫系统的安全运行带来威胁。

3.2 电袋除尘系统差压分析

电袋除尘系统运行一段时间后,发现电袋差压逐渐增大,引风机电耗上升,锅炉运行的经济性下降,综合分析主要原因有:

1)电袋“按阻”自动喷吹模式投入,吹灰效果较差。该机组采用的是低压脉冲、固定行喷吹技术,电袋行喷吹喷嘴布置示意如图5所示。在喷吹过程中会产生各喷嘴间流量分配不均匀的问题,靠近气源端喷嘴流量小,远离气源端喷嘴流量大。设计初期沿喷吹长度方向改变喷嘴的截面大小,使其流量均匀分布。随运行时间的延长,压缩空气湿度增大、积灰、腐蚀等致使各喷嘴截面变形,造成各布袋进气压力和流量不均匀,喷吹效果变差,差压增大。

图5 电袋行喷吹喷嘴布置示意图

2)预涂灰厚度不均匀,达不到应有效果。按照运行规程要求,每次点火开机前4个小时,都要对电袋预涂灰,以确保电袋运行安全和高效。启动两台引风机逐渐增大出力到额定值的90%以上。由设在进口烟道上的预涂灰装置向电袋除尘器送入石灰粉(燃烧低硫煤的锅炉配用的电袋除尘器预涂灰材料也可为电场灰),保证1 m2过滤面积上涂有200~250 g的石灰粉[4]。布袋前后的差压增加到 200~500 Pa时,逐渐减少引风机的出力直到停止。最后打开布袋室人孔门,检查人员进入仓内,检查布袋上的粘灰均匀程度,涂灰层厚度应达到2~3 mm。运行初期布袋间差压小,各布袋吸附预涂灰层均匀有效。随着运行时间的延长,布袋间差压增大,其吸附预涂灰能力和效果参差不齐,将形成恶性循环。油滴一旦与滤料接触,清除难度就会大大增加,导致电袋差压增大。

3)喷吹系统故障。喷吹系统故障会影响布袋的除灰效果。其常见的缺陷:脉冲阀动作不灵敏或不动作,膜片老化动作不正常或膜片破损造成漏气,风机出力不足,喷吹压力不够,喷吹用气湿度大等。

4)入炉煤质变化大。原除尘器设计空干基水分为3.97%,空干基灰分为26.7%,干燥基硫为1.73%。由于煤炭市场变化和入炉煤掺烧要求,入炉煤质分析成分与原设计值偏差较大,2019年6月至2020年3月入炉煤质分析统计表如表1所示。可见,入炉煤质空干基灰分实际值远大于设计值,增加了电除尘的负荷,给电袋除尘带来了较大困难。

5)锅炉工况变化大,烟温波动大。为实现机组运行效益最大化,机组大部分时间投AGC-R模式,甚至多次频繁参与深度调峰,锅炉烟气温度波动较大。当电袋除尘器进口烟气温度超过160℃时,将降低布袋的使用寿命;若烟温降低过多,低于烟气酸露点,会对布袋造成腐蚀,失效加速,寿命缩短。因此,当机组宽工况运行时要充分考虑烟气温度变化对电袋除尘系统的影响,确保运行期间烟气温度变化合理,且除尘器入口含氧量小于6%,以利于电袋除尘系统的安全高效运行。

4 引风机运行预防措施

由上述分析可知,电袋除尘系统投运后对引风机影响较大。维持同样的炉膛负压,同等负荷工况下,3号锅炉引风机电流比4号锅炉引风机电流大20 A左右。由轴流风机特性及风机出口压力可知,风机入口烟道系统阻力增大,风机维持炉膛负压能力降低。为维持炉膛负压,在满负荷引风机投自动的工况下,随烟气阻力增大,运行电流不断增大甚至超过额定运行电流。其根本的解决办法是更换布袋,冲洗空气预热器以降低差压。针对现有的运行条件,提出以下防范措施:

表1 锅炉入炉煤质空干基水分、灰分、全硫分析统计表

1)集控与辅控加强沟通联系,交接班时掌握入炉煤质情况,以及电袋除尘系统、脱硫脱硝系统运行方式,做好沟通协调。

2)机组接带高负荷前,做好电袋喷吹、空气预热器吹灰、脱硝脱硫系统调整等工作。尤其要加强电袋喷吹除尘力度,必要时将电袋喷吹由自动切为手动模式,提高喷吹次数及喷吹用气压力,降低高负荷期间电袋差压,确保引风机电流不超额定值。

3)机组负荷280 MW以上时,避免投入空气预热器受热面的吹灰器,及时调整总风量,在满足燃烧的情况下,尽量降低过量空气系数。

4)机组投入AGC-R模式时,负荷从低负荷迅速升至满负荷过程中,需特别注意监视风机出力和动叶开度偏差。防止偏差大造成自动解除或进入失速状态,如条件允许尽量降低升负荷速率,防止风机过调进入震荡区域。

5)加强业务技能培训,做好事故预想,确保能及时发现异常工况,提前介入手动调整处理。

6)充分利用机组停运及检修窗口期,清理电除尘极板,刮除电袋积灰,及时更换服役到期的电袋,以确保机组超低排放达标。

5 结语

电袋复合除尘器的投入运行,满足了机组超低排放的要求,大大减轻了对环境的污染。随着电袋投入运行时间的延长,电袋差压大的现象频发,需加强对电袋除尘器运行参数的监视调整,采取有针对性的措施;加强运行检修协同,定期做好电袋除尘相关设备维护保养工作,对除尘系统逢停必检,定期清刷布袋,保证电场及清灰系统长周期、安全经济运行。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)