三种机械设备风险评估计算模型浅析

刘惠玲,李伟伟,刘梦娟,胡进伟

(中国质量认证中心华南实验室,广东 广州 510700)

1 引言

机械是机构与机器的总称。机械设备是现代工业生产的主力军,在把原料加工成产品或半成品的过程中涉及到各类专业机械与设备的使用,但同时也伴随着许多机械安全事故,造成各类经济财产损失甚至人员伤亡。因而对机械设备进行有效可行的风险评估,降低安全事故发生的可能性,在工业生产中有着重要的意义。

2 机械安全概念

机械设备的种类多样,用途不同,对机械安全的要求也不尽相同。但总体而言,是指在预定的使用条件下正常运行,不会对操作人员造成危害的能力。有些产业中的机械安全还包括不会对所生产产品的品质造成危害。以食品加工机械的安全要求为例,除满足一般生产过程的机械安全,即保证机械运行的可靠、稳定外,还必须保证食品安全,不会在加工过程中由于机械的原因在食品中引入有毒有害物质,而危害消费者的生命健康[1]。

3 机械风险评估流程

机械风险评估的一般流程为以下几个步骤:机械限制的确定、危险识别、发生概率和严重程度分析以及规避的可能性分析[2]。规避的可能性是指所识别的危险能否通过采取相应的措施规避或减小,如修改设计、安装防护措施、添加警示标志等。总的来说,对于危险发生概率大、损失严重且无法通过措施手段来避免的危险,则其风险等级高。

以食品机械设备为例,在符合机械限制的正常使用状态下,其危险是指食品机械使用过程中可能对人体身心健康和加工食品等造成的损害。孙姗等结合食品机械设计和事故经验、食品机械的运行情况、食品加工流程及操作条件等信息,归纳了食品机械安全卫生风险评估的流程,如图1 所示。

首先需要收集有关食品机械安全卫生设计的技术标准、材质选择、机械特性等相关资料,确定对机械的时间限制、空间限制和使用限制,并明确对操作人员的限制;随后开展危险识别,进行危险识别时应考虑机械状态、使用寿命、可预期的误用等因素;然后通过定性或定量方法来分析危害发生的概率和严重程度,并尽量通过定量法进行风险评价;最后在评价的基础上,考虑风险是否可消除或减小、安全防护措施是否合适等因素进行风险纵横对比,作出风险评定[3]。

图1 食品机械安全卫生风险评估流程

根据对危害发生概率和严重程度分析方式的差异,将机械风险评估的方法分为定性评估和定量评估两大类。定性评估主要依靠专家等有经验人员的主观判断来对危险发生的可能性、严重程度和规避可能性进行分级、综合评价后将风险程度划分为低、中、高等不同层级;而定量分析则是通过数学模型按照既定的规则进行计算,从而定量、直观地反映出风险情况[4]。在定性评估模型中,主要依靠相关人员的主观判断来分析得出结论,虽易于操作但对危险的评估缺乏深度、主观性过强。定量评估模型则是通过精确的数学方法构建模型来分析计算风险程度,更具客观性,且能实现更细致、系统的风险分级;但定量评估需要以足够的历史统计数据为建模的基础,当基础数据不够时,其计算模型的准确度无法得到保证,且计算过程复杂,在工业生产中操作难度较大。

4 机械设备风险评估计算模型

机械设备风险的定量评估涉及到了计算模型的选择。工程上用以定量评价的常见方法有事件树分析、故障树分析、事件树/故障树方法,本质都属于概率风险评价。以故障树分析为例,涉及到最小割集的计算,通过布尔表达式不交化求解最小割集,从而计算出各事件的发生概率[4]。但以上较为传统的定量评估计算模型,大多要求以单调系统、二态系统和失效独立性所为前提条件,然而在实际生产中,机械所处的系统大多是非单调的、多态的,共因失效的情况也时常发生,所以需要借助数学和计算机技术的发展,使用更加优越的计算模型,提高机械风险评估的准确性。近几年在风险评估中较为热点且应用较为广泛的计算模型主要有模糊矩阵运算法、贝叶斯网络模型和人工神经网络模型。

4.1 模糊风险评价法

模糊风险评价法,是一种基于模糊数学的方法基础对风险作出评价的方法。其中模糊数学是以模糊性现象的处理为研究对象的一种数学理论。通过模糊数学的方法,可以利用模糊、定性或者不精确的数据和信息来实现对故障风险的定量评价,得出对故障风险的数值化描述,从而对潜在风险的重要性进行排序。模糊风险评价法的特点是模型简单,在对多因素、多层次的复杂问题进行评价方面,有着其他数学模型难以取代的优势。

俞中健等尝试采用模糊数学的方法对桥式起重机进行金属结构风险评估。桥式起重机金属结构潜在风险因素包括裂纹、腐蚀、强度及变形导致的破坏,根据这些因素建立风险因素集,随后再将起重机的整体结构进行简化和拆分,如桥架在简化为单梁结构后可进一步划分为上盖板、下盖版、腹板和隔板。将金属结构作为风险因素集的子系统,进行系统层级划分,建立桥式起重机金属结构风险综合评判系统。再构造风险各要素中的概率等级和后果等级的评判集Q和G,分别反映风险发生的可能性和严重程度。关键是确立风险隶属度矩阵及权重系数,其中风险概率隶属度矩阵参照由可靠性分析得到的可靠性隶属度矩阵建立。通过不确定AHP判断矩阵一致性逼近与排序法,确定风险评估中的权重系数。最后由以上参数计算出风险度W,根据W的数值大小进行风险等级的划分[5]。

P=RpQnT,其中Rp为风险发生概率隶属度矩阵,Qn为概率等级评判集中评判语句对应的权重系数。

C=RcGnT,其中Rc为风险影响隶属度矩阵,Gn为风险影响等级评判集中评判语句对应的权重系数。

W=PCT

程序等基于模糊理论,设计了针对智能电网的信息通信系统风险评估方案,尝试解决评估指标间的非可加性问题。首先确定关于智能电网信息通信系统风险评估的指标,再通过主观的层次分析法和客观熵值法计算单风险指标的权重,依权重算出各层次指标集合的模糊测度;随后通过风险指标对应风险等级的隶属度建立评价矩阵,利用模糊积分向量融合指标集的评估值;最终,按照最大隶属度原则得到智能电网信息通信系统风险的综合评估值[6]。智能电网信息通信系统模糊风险评估模型流程如图2 所示。

图2 智能电网信息通信系统模糊风险评估模型流程

模糊风险评价方法在餐饮食品微生物风险评估中的应用也有相关的报道,张娜等以某省份4 年的餐饮环节微生物监测数据作为样本,采用模糊综合分析法,利用粗糙集决策模型确定了评价指标体系中各指标的权重值和隶属度矩阵,最后建立了菌落总数、大肠菌群、沙门氏菌和金黄葡萄球菌四项指标在餐饮及加工用具中风险的评价模型[7]。可以预见,在食品机械的风险评估方面,模糊数学法也同样具有适用性。

4.2 贝叶斯网络风险评价法

贝叶斯网络结合了图论和概率论,可以形象地表示为一个赋值因果关系图。一个具有N个节点的贝叶斯网络可用N=<<V,E>,P> 来表示,其中<V,E>表示一个节点个数为N的有向无环图,P则表示与每个节点相关的条件概率分布。贝叶斯网络建模包括两个部分,分别是拓扑结构的确定和概率参数的确定。其优点在于能够在风险评估过程中,反映出系统的非单调性、多态性、动态性、失效相关性以及软件、人因交互影响等。

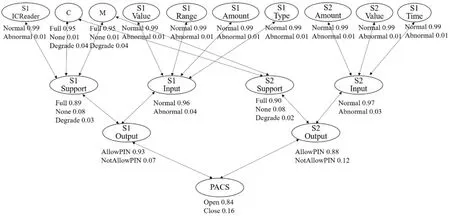

以安全门系统的风险评价为例,该系统由保安看守,办公人员则通过身份识别系统PACS 进出,PACS 是一个提供身份认证的软件系统,它可以根据用户提供的密码或者IC卡识别等进行信息匹配,从而开关安全门。当危险发生时,办公人员可以通过IC 卡识别或输入密码打开安全门离开。其中PACS 系统涉及到了软件与系统的交互作用,利用贝叶斯网络对PACS 系统进行分析,将其划分为IC 卡认证(S1)和密码认证(S2)两个模块。以系统的处理器C 和内存M作为参考节点,可以假设安全门PACS 软件的ICReader、Value、Range、Amount、Type、Time、Input 等参数有两种状态:正常(Normal)、不正常(Abnormal);CPU、Memory、Support 有三种状态:正常工作(Full)、降阶工作(Degrade)、不工作(None);IC 卡认证模块的Output 有两种状态:允许输入密码(AllowPIN)、不允许输入密码(NotAllowPIN);密码认证模块的Output 有两种状态:密码正确(Right)、密码错误(Wrong);PACS 有两个状态:开门(Open)、不开门(Close)。再根据这些节点构建类PACS 网络结构,结合设定的根节点的概率分布,即可形成类 PACS 的潜在贝叶斯网络,最后利用经典推理算法计算出在意外事件发生时办公人员通过PACS 系统打开门逃生的概率,用以对安全门进行风险评估[8]。类PACS 的潜在贝叶斯网络如图3 所示。

图3 类PACS 的潜在贝叶斯网络

随着人工智能和计算机技术的发展,未来的机械设备将越来越智能化,安装的软件系统也将日益复杂,所以未来对机械设备的风险评估必须包含软件系统和网络安全的风险评估。如在食品机械中的自动化包装机械、自动清洗机械等都涉及到了自动控制系统,相信未来对机械设备进行软件系统交互作用风险评估的需求也会日益增加。

此外,贝叶斯网络在食品行业还被应用在了食品安全的风险评估,如在微生物定量评估中占据了重要地位[9]。

4.3 人工神经网络风险评价法

人工神经网络的研究在人工智能领域一直备受关注。在神经网络的运算模型中,有大量相互联接的节点,一个节点对应一个特定的输出函数,每两个节点间的联接则对应通过该连接信号的加权值。人工神经网络具有非线性映射、分布并行处理、自适应学习等特性,在工程领域的实际应用中有许多优势。而BP 网络是目前应用最为广泛的一种神经网络模型,属于多层映射网络,采用的学习方法是最小均方差法,具有简单的结构和稳定的工作状态。

尹晓伟等提出了一种基于BP 神经网络的复杂机械安全性分析新方法,突破了以往有限元分析方法的建模烦琐和运行周期长的局限。其基本步骤是采集复杂机械在工作状态下的载荷数据作为训练样本,经过训练和泛化性测试,建立神经网络模型。最后利用建好的神经网络模型进行映射,得到新的载荷作用下结构的荷载效应,将其与结构抗力比较,即可分析其机械安全性。以减速器箱体结构安全性分析为例,实测得到工作状态中减速器箱体承受的15 组载荷及各组荷载作用下的最大变形,输入有限元分析,得到最大变形量Midst;再利用其中10 组数据训练网络,凭经验算法选取了网络节点层数为8-6-1 的BP 网络模型,输出层只有一个节点,传输函数为Tan-Sigmoid 函数,对应最大形变量Midst。利用剩下5 组数据作为验证,确保网络的分析精度满足要求[10]。BP 神经网络模型如图4 所示。

图4 BP 神经网络模型

目前神经网络在机械系统安全评估上的应用还没有普及,如在食品工业中的应用目前仍停留在对加工过程中工艺参数的优化和过程分析以及食品分析中的数据处理[11],在食品机械的风险评估上具有相当好的应用前景。

5 展望

在定性风险评估和定量风险评估方法中,都涉及到的关键步骤是危险发生可能性的确定,发生概率的确定方式直接影响着机械风险评估计算模型的可靠性。《机械安全风险评价的原则》中规定,风险发生的概率可以依据可靠性和其他统计数据获取。其中可靠性结果是由专家评判得到,仍然受到主观因素的影响,所以最好依据统计数据来计算概率。然而目前工业生产中相关统计数据的积累较少,无法提供足够的统计数据作为支持,影响了风险发生概率的统计计算。所以构建相应的机械风险监测信息平台,汇集和共享信息,建立起以数据库为依托建立的系统完整的机械风险评估机制,对中国机械风险评估水平的提高有着重要意义。如在食品安全风险评估方面,为了给食品安全评估提供真实有效的数据,广东省自2009 年便开始实施食品风险监测,监测对象包含全省21 个地级市和150 多个县市区,采集了30 多万条相关数据作为统计样本[12]。因此,相信未来也可以建立相应的食品机械风险监测信息平台,在相关企事业单位采集机械事故相关数据,为食品机械的风险评估提供足量、可靠的数据支持,使风险评估结果更加科学有效。