高低温环境下扭矩测量与校准系统研究

王佩君 马 婷 吴瑞麒

(1.上海船舶设备研究所,上海200031;2.上海理工大学,上海200093)

0 引言

近年来,机械传动系统已经得到了长足的发展。其中,扭矩是机械传动系统中的重要参数[1],准确测量扭矩对旋转机械在不同工况下动态特性的研究起着关键作用。扭矩幅值的大小、变化规律是反映设备负荷的重要指标,同时也是传动轴受力状况、安全程度以及使用寿命的度量标准[2]。随着科学技术的进步,扭矩测量技术广泛应用于各种动力设备,比如车辆船舶、医疗器械、航空航天等行业[3-4]。这些动力设备中安装有扭矩测量仪或扭矩传感器,它们都是在旋转并且可控的温度环境状态下进行扭矩测量的。而极端环境下的温度往往是不可控的,其温度范围存在较大的差异,这就导致扭矩传感器在扭矩测量时会造成一些质量事故,甚至出现断轴事故,对今后涉及该领域的研究造成了巨大阻碍。

因此,本文将针对高低温环境下扭矩测量系统所受的影响进行相应的理论研究,并对此提出对应的扭矩加载策略及校准方式。

1 高低温环境下扭矩测量系统热影响分析

本装置中的传动轴部分由于处于高低温环境中,将会影响到传动轴、支撑底座等在高低温环境箱内的金属材料力学性质,使得弹性模量E,即杨式模量的值会随着温度的变化而变化,材料的弹性模量的变化最终会影响扭矩测量与校准系统的测量精度。

式中:E0为常温状态下金属材料弹性模量;α为金属材料线膨胀系数;K0为初始温度;K为金属材料温度。

将η视为弹性模量温度系数,其中弹性模量E的温度系数η的表达式为:

而金属物理研究结果表明,弹性模量E的温度系数η和线膨胀系数α的关系式为:

式中:m为温度系数η和线膨胀系数α的比值。

则式(1)也可写为:

由于m为正数,则一般情况下温度系数η、线膨胀系数α都大于零。式(4)表明,金属材料的弹性模量E的数值大小随温度的升高而降低,具体的下降趋势大小由弹性模量温度系数η决定。本文结合较为充分的实验数据,假设它们的(α/η)×103的实验值都近似等于40。由此可知m=25,则式(4)可改为:

由式(5)可知,金属材料的弹性模量E随温度的升高而下降。在相同扭矩的作用下,随着温度的升高,扭矩转角将增大,从而造成扭矩测量误差,故还需要一定的计算,使得其能根据温度的变化,对扭矩测量系统测得的扭矩值进行一定的补偿。

高低温环境箱内部的扭矩被测单元受温度变化的影响会出现热胀冷缩,其产生的热形变误差将直接影响同轴度精度指标。假设在常温环境下扭矩测量系统装配结束后,轴系装配同轴度为a0,则高低温环境箱温度为T时,其装配同轴度为:

式中:a为高低温环境箱温度为T时轴系的同轴度;H为支撑座的高度;α为高低温环境箱内部底座材料的热膨胀系数;T0为高低温环境箱初始温度。

由式(4)可得到当前温度下轴系间的同轴度,进而可以分析出当前状态是否满足轴系的装配需求。

2 旋转状态下扭矩加载控制方法

2.1 扭矩测量系统模型

扭矩测量系统会受到高低温环境的影响。本文设定环境温度变化范围可达-70~100 ℃,在该环境下,主要通过温度对材料弹性模量的影响以及扭矩测量系统装配同轴度的影响来进行理论分析。

本文所述扭矩测量系统的基本工作原理如图1所示。

被校扭矩单元安装在高低温环境箱中,扭矩加载系统通过联轴器与传动轴给扭矩测量系统加载,测量系统采用经PID闭环控制的扭矩负载系统给置于高低温环境箱内部的被校扭矩单元加载。扭矩传感器在高低温环境箱外部检测被校扭矩单元的输出扭矩,并将结果传输给工控机,进而测试出被校扭矩单元在一定工作电压的情况下,不同负载所对应的工作效率曲线,从而对被校扭矩单元的性能加以考核,为之后的扭矩校准进行评估。

图1 扭矩测量系统的工作原理

2.2 扭矩原位校准系统研究

扭矩原位校准系统的基本工作原理如图2所示,扭矩加载系统通过挠性联轴器与传动轴给扭矩测量原位校准系统加载,传动轴穿过高低温环境箱经由被测扭矩单元与测量扭矩传感器连接,在测量扭矩传感器和扭矩负载系统间串入一个标准扭矩传感器,标准扭矩传感器通过挠性联轴器分别与测量传感器和扭矩负载系统相连。原位校准系统采用经PID控制的扭矩负载系统以实现扭矩的精确加载,通过对比标准扭矩传感器和需校准的扭矩传感器测得的扭矩值,实现专用扭矩测量系统的测量扭矩传感器的校准。

图2 扭矩原位校准系统的工作原理

2.3 基于PID闭环控制的扭矩精确加载技术

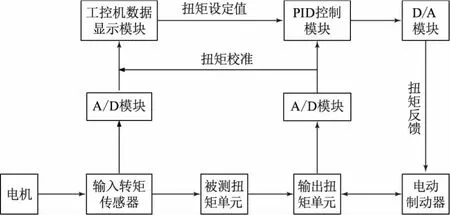

图3 旋转稳态下PID控制原理框图

为了满足研究设计所要求的严谨性与专业性,扭矩加载系统输出的动力通过机械传动实现对输入输出转速比和扭矩的变换,其加载扭矩的精确程度直接影响了传动效率的测量结果。因此,本文主要使用电动制动器作为关键部件扭矩特性测试的模拟负载。为实现电动扭矩的精确加载,本文提供了一种PID控制扭矩制动器精确加载的方法,采用数字PID位置式控制方法,对扭矩特性测试中的电动扭矩精确加载方法进行研究。扭矩精确加载的基本原理如下:首先对扭矩实际加载值与设定扭矩值求偏差,其次对偏差信号进行PID运算得到控制器输出量,控制器输出量通过D/A模块转换成加载电流值,实现对扭矩的精确加载。其原理框图如图3所示。

根据自动控制原理可知,偏差信号e(k)为加载扭矩设定值SP(k)与扭矩传感器信号PV(k)的差值,u(t)为控制器输出量,N(t)为实际加载扭矩值,Kp、Ti、Td分别为PID控制系统的比例系数、积分时间常数、微分时间常数。控制规律表达式为:

将模拟PID控制算法进行离散化处理,以多个采样时刻点表示连续时间,以矩阵法数值积分表示积分,以一阶后向差分表示微分,可得数值PID控制器表达式:

本文提出的PID控制系统中,比例环节能够成比例地缩小设定扭矩值与扭矩传感器测量值的扭矩偏差,偏差一旦产生,控制器立即产生作用进行调节,从而改变电动制动器的电流值,最终减小系统的扭矩偏差;积分环节通过不断累加偏差信号而逐渐逼近控制系统设定扭矩值;微分环节能够有效反映扭矩偏差信号的变化趋势,在系统中实时引入修正量以缩短系统的调节时间,达到更快的响应速度。

将PID应用于电动扭矩精确加载系统,其工作原理如下:启动电机,保持恒定转速;工控机设定扭矩值,通过PID控制模块后,得到输出相应扭矩值的数字量,然后控制D/A模块输出相对应的模拟量,从而输出相对应的电流控制电动制动器输出扭矩,电动制动器输出的扭矩通过传动轴将扭矩传递到输出扭矩传感器,输出扭矩传感器输出的信号通过A/D模块转换后,输入到PID控制器中,计算出电动制动器输出的实际扭矩与设定值之间的差值,将差值作为下一次的扭矩设定值输入到计算机中,系统重复执行PID闭环控制指令,直至电动制动器输出的扭矩精度达到0.5%以下,从而达到电动扭矩精确加载的目的。电动扭矩精确加载系统工作原理如图4所示。

图4 电动扭矩精确机载系统工作原理

3 高低温扭矩测量系统机械基准设计

本文为模拟高低温实验环境,拟设计了一种高低温环境箱,其定制温度范围为-70~100 ℃,温度波动性小于±0.5 ℃,温度均匀度小于±2 ℃。模拟实验环境的高低温环境箱等实验设备放置于实验平台上,被测件置于高低温环境箱内。实验平台作为承重台,必须尽量减少因实验设备的重量及温度的影响而产生的局部形变,以降低实验平台对扭矩测量系统装配精度的影响。因此在装配扭矩测量系统时,实验平台上的扭矩加载系统以及扭矩传感器等必须要有一个基准面。若以实验平台基准面直接作为高低温环境箱内被测件的装配基准面,则会直接导致实验平台的基准面与传递轴之间的高度过高,且高低温实验环境箱内部空间较为狭小,现有的百分表、千分表等检测设备也会由于高度问题无法伸入至高低温环境箱内的传递轴上。因此,本文拟将高低温环境箱内被测扭矩单元的底座上部作为内部基准面,将实验平台的基准面传递至高低温环境箱内部,以被测扭矩单元底座上部的基准面作为被测扭矩单元的装配基准,进而保证测量系统在高低温环境箱内外具有共同基准,在解决高度问题的同时,解决了在高低温环境箱内被测件难以获得装配基准的难题。

本文设计的被测扭矩单元安装在高低温环境箱内部,由于高低温环境箱刚度问题,如果被测扭矩单元直接被放置于高低温环境箱底部,那么高低温环境箱底部就会因刚度不够,承重能力不足而产生变形,因此高低温环境箱底部无法提供有效的支撑。故需要设计一个底座用于支撑被测扭矩单元,同时其底面积要够大,用于适配高低温环境箱底部的刚度。因考虑到高低温环境箱内环境温度跨度大(-70~100 ℃),若采用普通钢材制造,底座会因高低温环境箱内温度变化而热胀冷缩,从而影响整体装置的装配精度。金属的熔点与热膨胀系数成反比,因此需要考虑热膨胀系数对金属材料的影响。对此,本文拟采用Mg2Si复合材料作为底座的材料,并且在设计要求内尽可能将支撑柱的高度降低,以减小底座自身因热胀冷缩所造成的测量误差。

最终拟设计的扭矩测量校准装置示意图如图5所示,该装置由平台、被校扭矩单元、高低温环境箱、标准扭矩传感器、扭矩校准单元、联轴器、电动制动器等部件组成。整个系统装置在平台上装配完成,电动制动器作负载,对系统扭矩进行加载。标准扭矩传感器经过校准后串接到传动轴中,为装置提供标准扭矩数据。扭矩校准系统主要由扭矩传感器、安装支架、电机和传递轴承部分组成;高低温环境箱系统主要由温度控制器、传动轴和被校扭矩单元组成;水冷却润滑系统主要是为了保证轴系高速旋转下轴承的润滑和冷却,通过喷淋或注水等措施保证轴系轴承处于水润滑状态,延长使用寿命。在该设计中,高低温环境箱主要为了模拟极端环境时的温度环境,并以此观察被校扭矩单元的校准效果。电控柜用来集成控制元器件,结合电机、电动制动器等对系统扭矩、转速进行控制。电控柜内采用模块化设计,将起到控制作用的电气元件都安装在柜内,有效防止信号的干扰和被干扰。控制柜内包含控制器、可编程控制器(PLC),以及熔断器、滤波器、设备安全继电器等元器件。

图5 扭矩测量校准系统装置示意图

4 结语

本文围绕高低温环境下扭矩测量系统所受的影响进行相应的研究,首先,在传统的扭矩测量系统模型基础上,在被校扭矩单元外加设高低温环境箱,以模拟极端情况下的温度环境;其次,由于传动轴的材料力学性质会受到温度的影响,因此进行高低温环境下扭矩测量系统的热影响分析;最后,通过计算得出当前温度下轴系间的同轴度,进而可以分析出当前状态是否满足轴系的装配需求。本文还提供了一种PID控制扭矩制动器精确加载的方法,采用数字PID位置式控制方法,对扭矩特性测试中的电动扭矩精确加载方法进行研究。最终对标准扭矩传感器的不确定度进行预估,分析了影响扭矩校准不确定度的因素。不过以上分析都仅限于理论分析,在加载及校准测量时,扭矩工况可能有所差别,还需要进一步的仿真与实践结合研究。