大断面煤巷快速掘进技术的应用

郜陶陶

(山西科兴高平科兴前和煤业有限公司,山西 高平 048400)

现代化矿井综采设备的普遍使用使煤炭生产效率大幅度提高,然而,目前国内煤巷的掘进技术水平要远远落后于机械化采煤技术[1],煤巷掘进成为制约采掘接替的重要因素。影响煤巷快速掘进的主要因素包括支护工艺复杂、劳动组织低效、掘进设备不配套等问题[2-4]。因此,煤巷掘进是支护技术和掘进工艺的有机结合[5],只有通过全面提升这两方面的施工效率,使其有效配合才能实现煤巷的快速掘进。本文基于常村煤矿生产条件,在支护技术和掘进工艺两方面进行优化,实现了煤巷的快速掘进,有效解决了生产接替困难问题。

1 巷道工程概况

常村煤矿共有可采煤层3 层,即2#、10#、11#,2-504 工作面开采上部的2#煤层,厚度4.07 m,该矿2-504 工作面运输巷设计断面19 m2,巷宽5 m,巷高3.8 m。煤层伪顶不发育,直接顶为泥岩、砂质泥岩,中上部夹一层煤线,厚度2~6 m,平均3.8 m,老顶为中粒砂岩,厚度3~10 m,直接底为3 m厚泥岩,老底为中粒砂岩,厚度约2.5 m,煤系地层综合柱状见图1。

图1 2-504 工作面煤系地层综合柱状图

2 巷道支护方案

通过对现场施工条件进行分析可知:①巷道施工断面大,支护要求高;②该巷道直接顶发育稳定,不易离层,老顶强度大,支撑力较好;③巷道沿顶掘进,两帮煤层松软,裂隙发育,帮部支护困难。

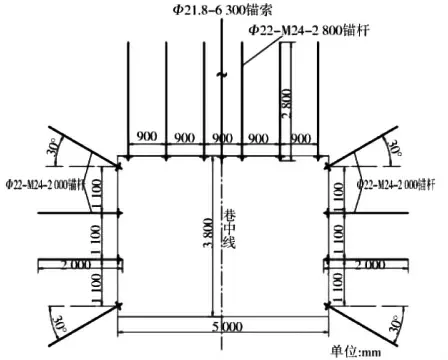

根据以上分析,设计支护方案如下:①顶板支护采用锚网索梯支护,单排施工锚杆6 根,规格Φ22-M24-2800 mm,施工间排距900 mm×1 000 mm,配合金属梯形梁支护,锚索单排施工1 根,位于巷道正中,间距3 m,规格Φ21.8 mm×6 300 mm,锚固层位为老顶中粒砂岩; ②帮部支护采用锚网梯支护,两帮各施工锚杆4 根,规格Φ22-M24-2000 mm,施工间排距110 mm×1 000 mm,配合金属梯形梁支护,其中上部对侧2 根锚杆仰角30°,锚固层位为直接顶板,下部对侧2 根锚杆俯角30°,锚固层位为直接底板,中部对侧4 根锚杆水平施工;③所有锚杆施工预紧力不小于300 N·m,锚固力不小于120 kN;④通过断层或顶板破碎带时,可根据现场实际情况补充施工单体锚索,巷道支护见图2。

图2 2-504 巷道支护

3 煤巷掘进工艺

3.1 掘锚一体化技术

实践证明,采用上述巷道支护方案能够满足巷道的支护要求。为进一步提高支护效率,决定采用掘锚一体化技术。本次采用EBZ220 掘锚一体机进行巷道支护。该设备是在原掘进机基础上安装锚护装置,在不改变其结构的同时完成掘进、锚护一体化功能。该设备能够在掘进过程中进行机械化支护,从而提高支护速度,既实现了前探梁支护和锚杆施工的机械化作业,降低了劳动强度,同时提高安全性,进而提高掘进效率。EBZ220 掘锚一体机见图3。

图3 EBZ220 掘锚一体机作业

3.2 煤巷快速掘进技术

掘进工艺对煤巷掘进速度影响显著。悬臂式综掘机在掘进作业过程中,需要司机进行操控,其截割路线和速度往往由工作经验决定。因此,容易出现滚筒重复走线、超挖或欠挖及巷道成型差等;并可能增加顶帮部扰动次数,影响空顶区域围岩的稳定性,降低掘进效率。因此,可以对综掘机截割路径进行优化和固化,并确定施工流程,从而提高作业速度和巷道成型质量。

(1)截割路径设计

通过对煤体工程力学及现场实际截割情况进行分析,设计了基于标准断面的煤巷S型截割轨迹,以矩形断面对其进行描述,即从巷道左下侧开始按照滚筒直径对断面煤体自下而上进行往复截割,呈现连续的S型;整体巷道断面施工完成后,在巷道两侧分别从上至下进行帮部修整,从而完成巷道整体掘进作业,截割及修整路径见图4。

图4 S 型截割路径

(2)施工流程

综掘机S型截割工艺施工流程为: ①清理作业场地:巷道施工前,利用综掘机铲板清扫正头浮煤(岩),若底板存在煤(岩)体凸起,开启截割头进行平整作业,清理施工场所;②纵向进刀:调整综掘机位置,在正头左下角进刀,滚筒全部进入煤体后停刀,同时利用铲板运煤;③横向进刀:滚筒沿煤层底板自左至右截割,进行横向进刀;④往复截割:当滚筒截割至右侧时,上抬一定高度,进行往复截割,上抬高度由煤体截割情况进行确定,同时保证割下的煤块大小适中;⑤以施工中线为基准,对巷道两帮进行修整,同时清理煤炭,进行下一次循环。

3.3 掘进作业工序优化

2-504 运输巷沿顶板掘进,原掘进方式为EBZ220 型综掘机一次成型,人工施工锚杆和临时支护,作业流程见图5。

图5 2-504 运输巷原作业流程

为提高掘进效率,确保掘进速度,减轻劳动强度,决定对原掘进和支护工艺进行优化。即EBZ220型掘锚一体机施工,采用S型往复截割和机械化临时支护、锚杆施工,工序如下:小循环施工6 根顶板锚杆,同时将两帮锚杆施工完毕;中循环补齐肩角和底角;大循环施工顶板中部的锚索,加强顶板支护。具体流程如下:①现场交接:对设备和工作环境进行检查;②掘进:单个小循环为2 m;③施工临时支护:人工铺设两帮和顶板金属网,架设前探梁;④施工第一排锚杆孔,顶、帮部锚杆孔分别按照由中部向两侧和由上至下的顺序施工,旋入并固定锚杆;⑤第二排锚杆孔施工,旋入并固定锚杆;⑥重复上述小循环至工班结束。根据上述工序,每班可完成3 个小循环,具体工序及施工时间见表1。

表1 小循环施工工序

4 效果分析

图6 巷道变形观测结果

4.1 支护效果分析

为验证支护效果,需要对巷道变形量进行观测。本次在2-504 运输巷布置测点,采用十字布点法利用激光测距仪对表面位移进行观测,观测周期为30 天,每天观测一次,并将巷道变形情况绘制成曲线,见图6。由曲线图可知,在30 天的观测期内顶底板间的最大移进量75 mm; 在8~10 天趋于稳定,巷道左右帮的移进量为100 mm;在15 天左右趋于稳定。通过巷道变形量分析可知,在巷道顶板采用锚网索梯支护、两帮采用锚网梯支护后,巷道变形较小,趋于稳定的时间较短,能够满足巷道支护要求。

4.2 掘进效率分析

2-504 运输巷在原掘进工艺情况下,采用“三八”制,每天完成10 个循环,单循环进尺0.8~1.0 m,每天掘进8~10 m;在对施工工艺进行优化后,每班可完成3 个小循环,每个小循环进尺2 m,单班进尺6 m,每天可掘进18 m。由此可见,在对掘进和支护工艺进行优化后,巷道掘进效率提升超过一倍。

5 结语

1)运输巷顶板支护采用锚网索梯支护,两帮采用锚网梯支护,在遇到构造或顶板破碎区域补充施工单体锚索。对巷道变形量进行检测可知,采用该方案后顶底板最大移进量为75 mm,两帮最大移进量为100 mm,巷道变形较小,能够满足支护要求。

2)采用掘锚一体化技术,并对综掘机截割路径进行固化,优化施工流程,巷道掘进效率提升一倍。

3)掘锚一体化施工能够降低施工成本,加快施工速度,减少工人劳动强度,可有效提高掘进速度,同时保证施工安全。该技术可在相似地质条件的工作面进行推广。