锅炉空气预热器腐蚀机理研究和升级改造

刘红卫,徐文健

(1.中盐安徽红四方股份有限公司,安徽 合肥 231607;2.青州鑫晖热能科技有限公司, 山东 青州 262500)

中盐安徽红四方股份有限公司(以下简称“公司”)热电装置共五台高温高压循环流化床锅炉,其中1#、2#和3#锅炉蒸发量为220 t/h, 2013年建成,新建时采用SNCR脱硝工艺,2017年进行超低排放改造,改成SNCR+一级SCR 联合脱硝工艺;4#和5#锅炉蒸发量为320 t/h ,2018年建成,新建时均采用SNCR+一级SCR 联合脱硝工艺。2019年初,公司4#锅炉在停车检修冲洗尾部烟道受热面末级空气预热器时发现腐蚀和堵塞严重,停车前,末级空气预热器总共9 000根的管子,约4 000根已经腐蚀报废,不能使用,其余管子也严重减薄。空预器换热管规格为Ø40 mm×1.5 mm,材质为锅炉末级空气预热器通用材质考登钢;1#~3#锅炉末级空气预热器材质也为考登钢,1#~3#锅炉空气预热器管子规格为Ø50 mm×1.5 mm。4#锅炉自2018-06投用,一年半的运行时间,末级空气预热器就已经因为腐蚀严重达到更换的地步,5#锅炉投运一年时间,末级空气预热器虽然没有4#炉腐蚀堵塞严重,但也发现少量管道已经腐蚀报废。但1#~3#锅炉已运行六年多的时间,空气预热器也未发现严重腐蚀和堵塞现象。新老锅炉脱硝工艺和空气预热器材质和壁厚没有区别,老锅炉采用立式布置,烟气走管程;新锅炉采用卧式布置,烟气走壳程。

1 腐蚀原因分析

(1)使用脱硝SCR催化剂;(2)过量的氨逃逸;(3)排烟温度低于烟气露点;(4)氨水浓度低,烟气含水量高,湿度大等原因。上述原因产生硫酸氢铵并使硫酸氢铵凝结形成酸性液体,是造成空气预热器腐蚀的主要原因。

4#和5#锅炉采用SNCR+一级SCR催化剂脱硝工艺,主要成分为五氧化二钒的催化剂,在加快脱硝反应的同时,也加快了SO2氧化成SO3反应速度。反应方程式:NH3+NO2→N2+H2O;SO2+O2→SO3。

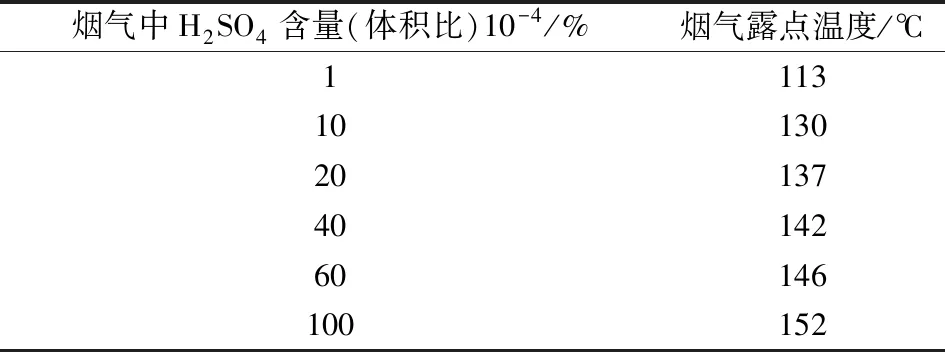

据记载,不采用催化剂的烟气中SO3和SO2的体积百分比约为0.5/99.5;采用催化剂后,烟气中SO3和SO2的体积百分比3/97。由于催化剂的存在,SO3浓度提高了6倍。表1为烟气露点温度与烟气中H2SO4含量变化关联表。

表1 烟气中露点温度与H2SO4的关系Tab.1 Relationship between dew point temperature and H2SO4 in flue gas

脱硝反应未耗尽的氨和烟气中三氧化硫、水蒸汽易发生如下反应:NH3+SO3+H2O→NH4HSO4

(1)硫酸氢铵和亚硫酸氢铵腐蚀性比较。

(2)腐蚀过程为包括化学腐蚀和电化学腐蚀。

Fe2O3+6H+→3H2O+2Fe2+;

Fe+2H+→H2+Fe2+;

Fe2O3+5Fe+8H2SO4→H2+7H2O+FeS+4FeSO4+Fe2(SO4)3

2 工艺预防措施

2.1 提高排烟温度

SO3能提高酸露点温度,在低于露点的金属表面形成酸性液体。同样的烟气,如果SO3含量偏高,烟气露点会明显提高。4#锅炉在二期装置投产初期投用,锅炉负荷长期保持较低负荷,排烟温度维持在120 ℃左右。经交流和资料验证,公司烟气露点应该在125 ℃左右,因此公司在锅炉运行时保持排烟温度应保持在130 ℃~140 ℃。主要措施:锅炉尽量维持在较高负荷;提高省煤器进水温度。

2.2 降低烟气湿度

硫酸氢铵在干燥的情况下,腐蚀性较低,只有在凝结并形成溶液状态下,腐蚀性较强,所以尽量减少烟气中的水含量。脱硝采用的还原剂为精细化工废水,含氨浓度低,为了多消耗废水,所以喷氨水量较大。主要措施:避免使用含水量较高的煤;提高氨水浓度;每次使用蒸汽吹灰器之前要预热管道并把冷凝水排掉;吹灰器使用蒸汽保证一定的过热度。

2.3 控制氨逃逸

在满足达标排放基础上,尽量降低氨逃逸,严格控制氨逃逸在2.5 mg/kg以下。如果氨逃逸在2 mg/kg,运行0.5 a,空气预热器阻力约增加30%;如果氨逃逸在3 mg/kg,运行0.5 a,空气预热器阻力约增加60%。主要措施:减少氨水喷量;提高氨水浓度至少8%以上。

2.4 采用低硫煤

源头上控制SO2的浓度,从而控制SO3的生成。

2.5 控制烟气中的氧含量

加强维护,防止漏风,降低过剩空气系数。烟气中氧含量越高,越有利于SO3的生成,氧含量越低,CO浓度越高,CO浓度越高,越可以抑制SO3的生成。因此低过剩空气量能降低低温受热面的积灰,同时还能減轻其腐蚀。主要措施:减少过剩空气系数;及时消除漏风现象。

2.6 吹灰器

吹灰器运行时,从下往上逐级吹扫,可以减少积灰现象。

2.7 清扫积灰

停车后立即彻底清理空气预热器,避免常温下的酸性液体腐蚀和积灰板结。

腐蚀和积灰相互促进,硫酸氢铵凝结后变成粘性酸性液滴,吸附积灰;积灰使传热变差,受热面金属壁温变低,积灰又会吸附SO3,会造成恶性循环。

3 设备材质选型改进方案

(1)空气预热器换热管材质升级换代。在普通搪瓷材料二氧化硅的基础上加入碳酸盐增强抗腐蚀能力,耐酸性≤2.0 g/m2·d;加入某种氧化物增强附着力和硬度,耐冲击性≥220(10-3J);经试验证明采用低碳钢管衬搪瓷(搪瓷厚度0.5 mm)复合材料替代原考登钢材质,可以有效减缓腐蚀和积灰且传热性能良好。

(2)空气预热器管道从Ø40 mm×1.5 mm增大到Ø50 mm×1.5 mm,减少管道排列密度。

(3)减少末级空气预热器换热面积:将排烟温度从原额定蒸发量设计的136 ℃,提高到140 ℃。

(4)立式布置与卧式布置相比,不易积灰和腐蚀。

4 空气预热器改造方案

(1)设备采购费。4#和5#锅炉单台锅炉两组末级空气预热器,单台空气预热器重量约45 t,设备按照考登钢材质,0.9万元/t计算,设备采购费约40万元;设备按照低碳钢衬搪瓷材质,1.2万元/t计算,设备采购费约54万元/台。两台锅炉四组末级空气预热器改造设备采购费共计108万元。

(2)拆除安装费。单组空气预热器拆除安装费按照20万/台,四组拆除安装费总计40万元。

(3)总投资约148万元。

(4)工期。末级空气预热器设备制作周期20 d,拆除安装工期10 d。

5 改造预期效果

(1)材质使用改进的低碳钢衬搪瓷材料,末级空气预热器整体更换时间从目前的1 a多可延长到5 a以上,甚至更长;保证了锅炉长周期稳定运行。

(2)空气预热器换热管加大及换热面积减少,减少管道排列密,积灰情况大为好转,减少了烟气阻力,降低了一、二次风机和引风机电耗。排烟温度保证在130 ℃~140 ℃。

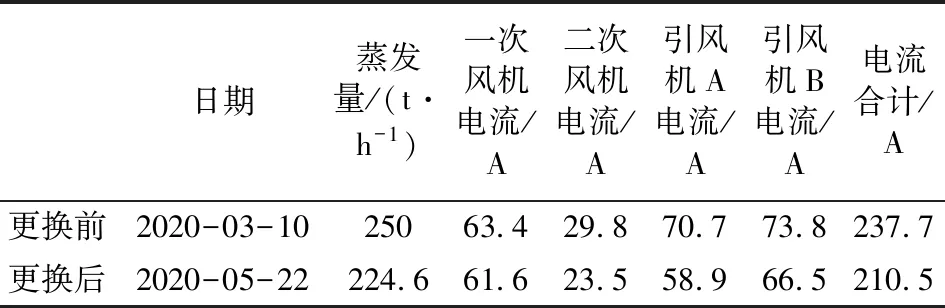

①4#号炉末级空气预热器更换前后对比如表2。

空气预热器改造前后,以4#锅炉2020-03-10和2020-04-22数据为例,改造后节电42.9 A/h。

P=1.732×10×42.9×0.85×0.8=505.26 kW

电价按照0.6元/kW·h,年运行按照7 200 h计算,年节约用电:

505.26×7 200×0.6/10 000=218万元

4#锅炉每年节约电约218万元。

表2 4#锅炉末级空气预热器更换前后对比Tab.2 Comparison of the last stage air preheater of No.4 boiler before and after replacement

②5#炉末级空气预热器更换前后对比如表3。

表3 5#锅炉末级空气预热器更换前后对比Tab.3 Comparison of the last stage air preheater of No.5 boiler before and after replacement

5#锅炉改造后节约电27.2 A/h。

P=1.732×10×27.2×0.85×0.8=320.35 kW

年节约用电:

320.35×7 200×0.6/10 000=138.39万元。5#锅炉每年节约电约138.39万元

③锅炉热效率大幅提高,煤耗显著降低:改造前锅炉负荷最高只能达到70%左右,改造后可以达到初始设计时的满负荷,排烟温度最高139 ℃。

按照锅炉正常245 t/h负荷,与漏风后较低负荷220 t/h计算。

两台锅炉节约燃煤140.98万元。

④两台锅炉更换搪瓷空气预热器后,每年可以节约电耗和燃煤:

218+138.39+140.98=497.37万元

经改造,投资回收期约3.6个月,投资效益显著。