杭州地铁5号线一期工程车站(含区间)设备安装及装修工程BIM技术综合应用

张 波 蔡焕钧

(中建安装集团有限公司,南京 210023)

引言

为提高地铁机电工程建设的效率、精度、质量,我们提出以BIM技术为核心,以“模块化设计、工厂化生产、装配式施工”的应用理念,并在承建多个城市地铁工程建设中,取得显著的经济效益和社会效益。

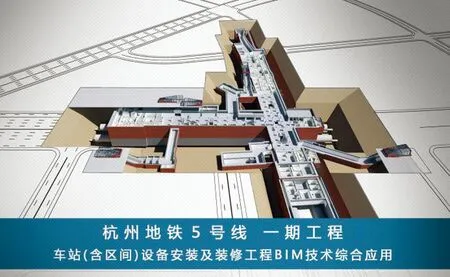

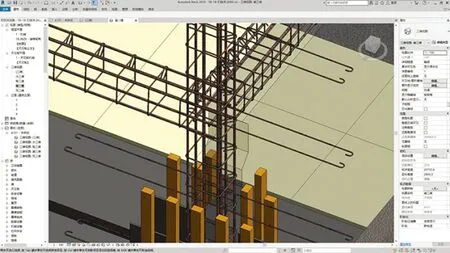

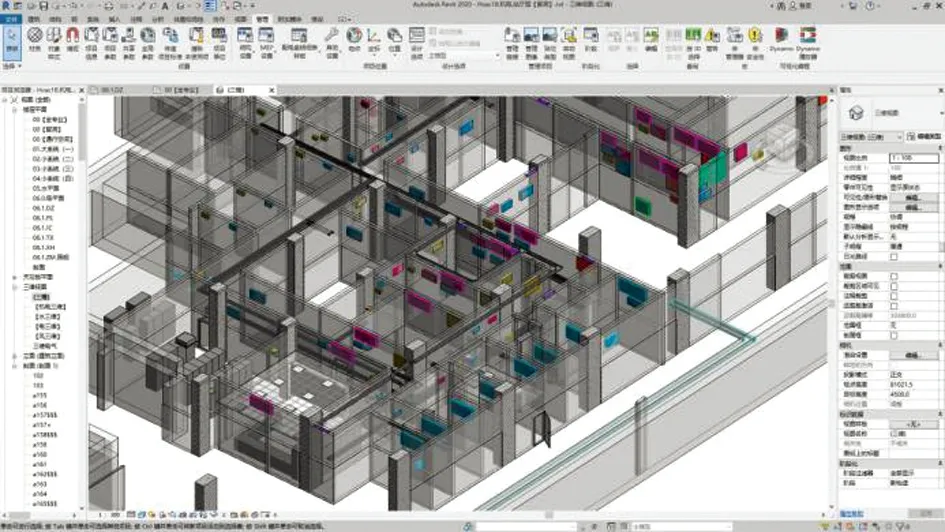

以杭州地铁5号线机电设备安装和装修工程为例,解决了工期短、换乘车站多、周边环境复杂、机电避让精度高等诸多难题,本工程的一个典型换乘车站:打铁关站的BIM整体土建模型,如图1所示。

图1 杭州地铁5号线“打铁关站”的整体模型

1 BIM机电装配式施工深化设计

1.1 BIM多专业设计协同

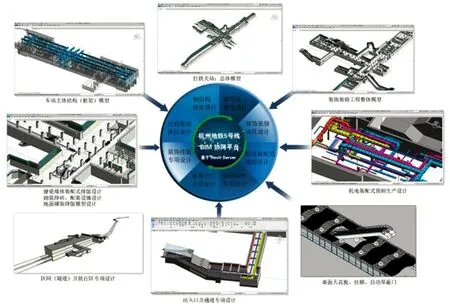

为满足地铁车站专业化程度高、BIM建模精度要求高、多专业协作程度高的深化要求,我们以Revit 为中心,以Rhino作为中间件转换平台,实现了机械产品构件与建设工程模型之间的转换与协同,其协调应用策划导图,如图2所示。

图2 多软件BIM平台协作的深化设计

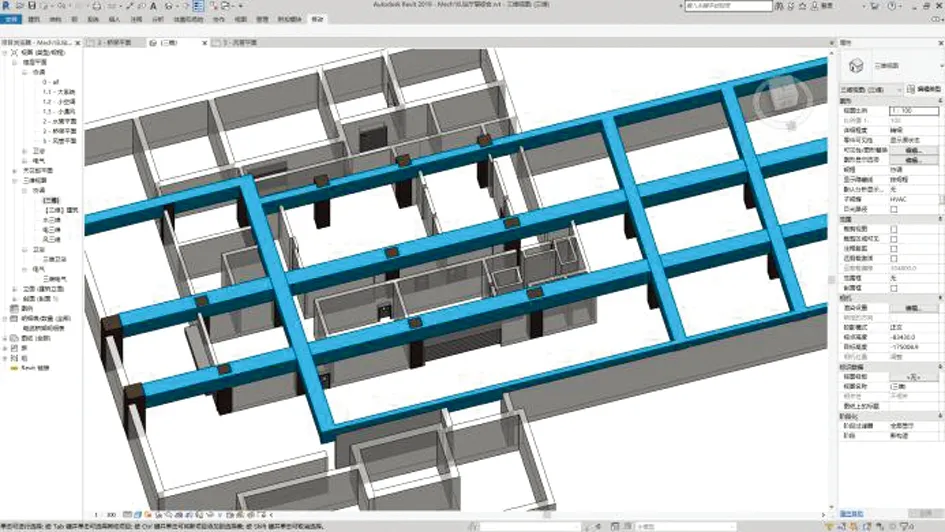

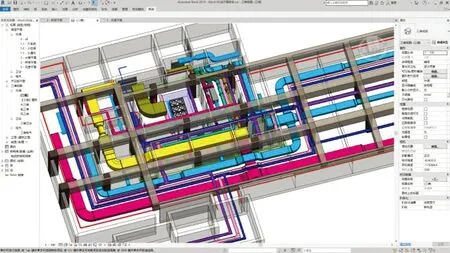

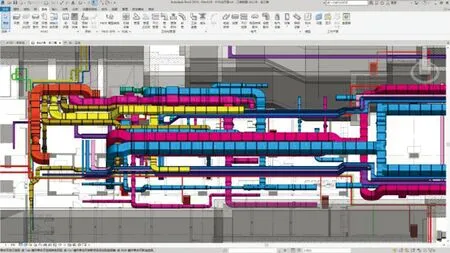

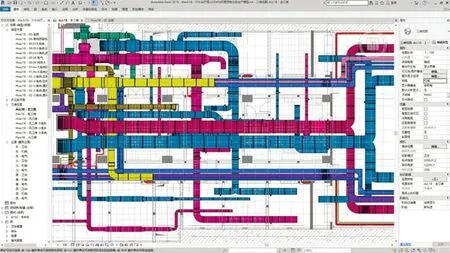

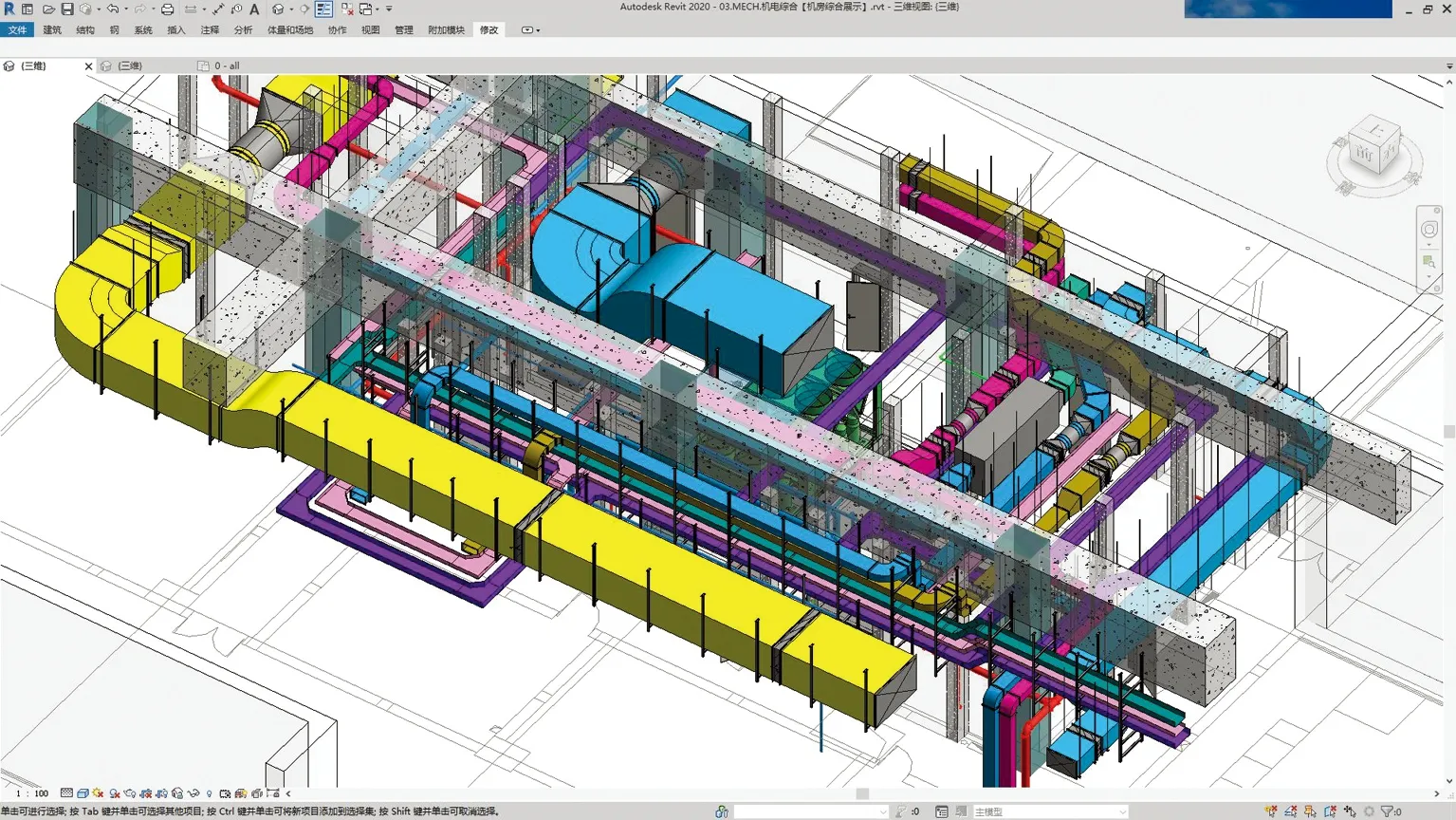

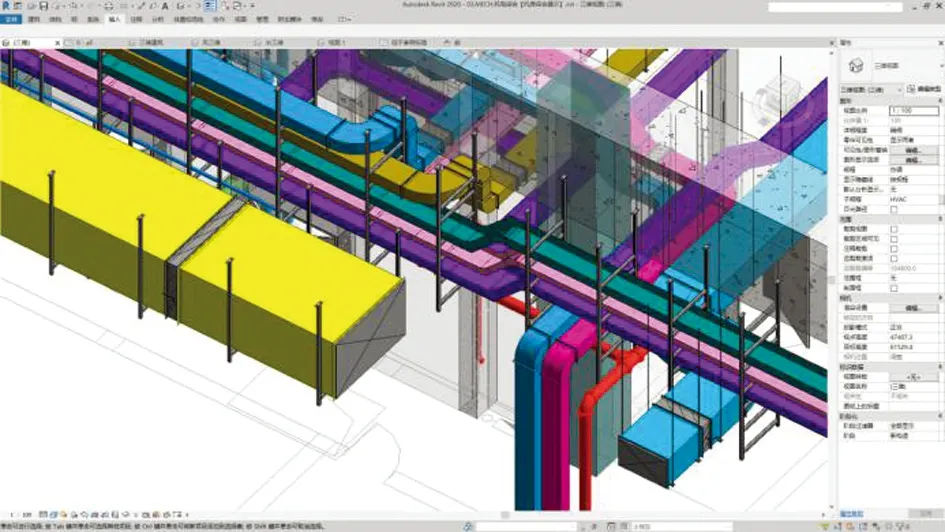

地铁工程机电管线多,电气桥架与通风风管、空调设备、给排水管道紧密层叠、相互交织[1],BIM深化设计要求满足较高的配合精度,如图3-4所示。

图3 建国路站:土建结构模型

图4 建国路站:机电管综模型

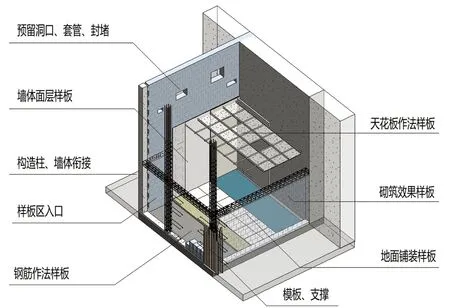

1.2 局部详图节点的精细化设计

为提高地铁工程较高的砌筑质量要求,需要设计团队针对质量控制节点,进一步细化模型节点,明确每一根钢筋、模板的工艺要求,如图5所示,同时开展可视化技术较低[2],在施工过程中,实现较高的工艺、质量控制水平。

1.3 “预制构件”设计

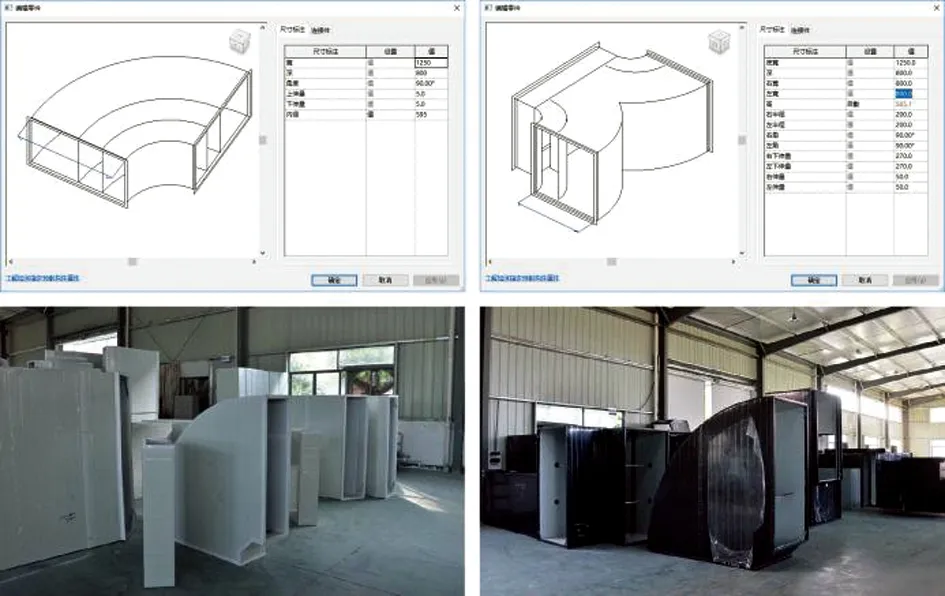

BIM团队从施工准备阶段,就明确了以“预制构件(模块化)设计、工厂化生产、装配式施工”为中心的总体BIM思路和应用目标,以Revit+Fabrication为设计平台,开展全面预制构件设计。如图6-7所示。

图5 砌筑及构造柱施工交底模型

图6 Fabrication风管分段与装配模型

图7 Fabrication导出分段排版平面图

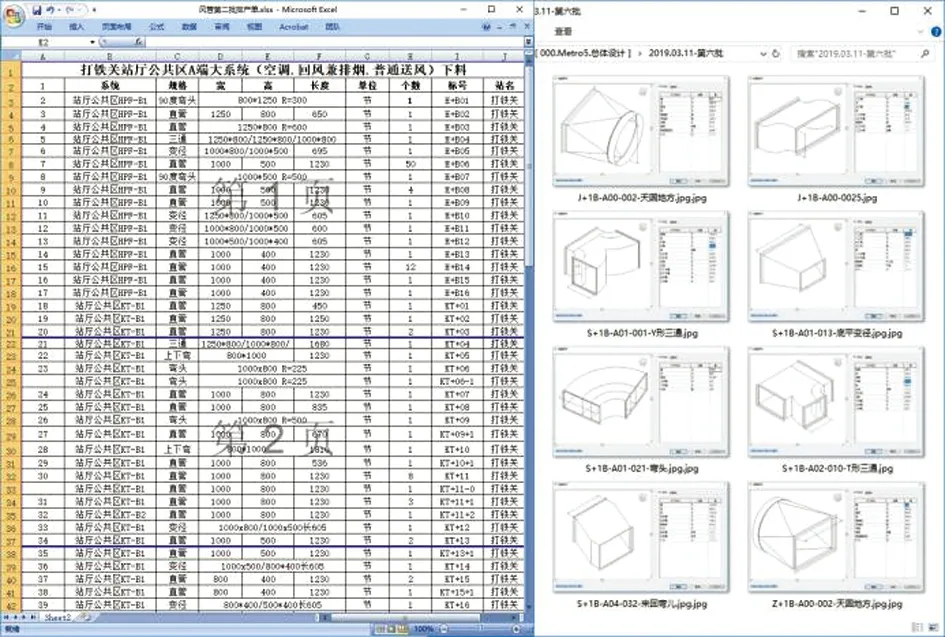

为实现工厂化生产的产品级出图[3],BIM模型不仅要呈现机电管综设计、解决管线碰撞,还必须完成预制构件的数据输出[4],这要求模型必须从传统的LOD350精度,提升到LOD450产品级精度,模型信息必须涵盖工厂化预制所需的全部生产数据,这些数据包括以下内容:

1)订单信息:编号、型号、安装序号、系统类型;

2)构件信息:材质、尺寸、接口类型、连接方式;

3)生产信息:加工详图、数控NC数据;

4)进场信息:进场时间节点、吊装要求;

5)装配信息:二维码、装配详图、APP物流定位数据。

Revit+Fabrication提供了优秀的机电预制构件的设计方法,从装配式设计模型,到工厂化预制订单,以及符合生产加工要求的详图数据。为实现高效的模型信息输出,我们利用Revit SDK编写了导出生产订单信息的插件,一次性导出全部预制装配件的订单表格和附图,如图8所示。

图8 批量导出Excel订单报表(节选)

生成订单的同时,暖通专业工程师在模型中复核订单[5],如图9所示,确认与最初BIM装配式设计一致,确认满足现场的施工装配要求,经确认的预制产品,系统会自动分配唯一的产品ID标识数据,计划专员在加工厂完成排产,根据信息系统中预定的生产序号预制加工,完成从BIM预制构件设计、工厂自动化生产、到现场装配式施工的完整流程。

1.4 “预制构件”的生产方式

预制加工厂技术人员的根据构件的复杂程度,选择采用不同的生产方式:

(1)全自动化生产(数控加工)

针对“标准”风管管段:标准管段、标准弯头等,预制加工厂优先采用成套数控加工设备,进行全自动的生产,目前很多风管加工厂都拥有NC代码的数控设备,这种生产方式的生产效率高,即使生产任务较重的订单,一般也能在24h内装车送货。

(2)半自动化生产

针对“非标”风管管件:弯头,三通等,因规格尺寸差异较大,通常会采用半自动化的生产方式,即采用数控的板材生产机械完成板材生产和切割,然后根据不同的复杂程度二次加工,生产效率中,但可以满足复杂形状,特殊风管管件的定制要求,如图10所示。

图10 风管Fabrication构件设计和送货核对

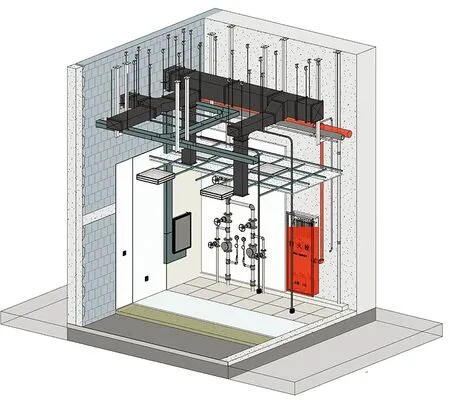

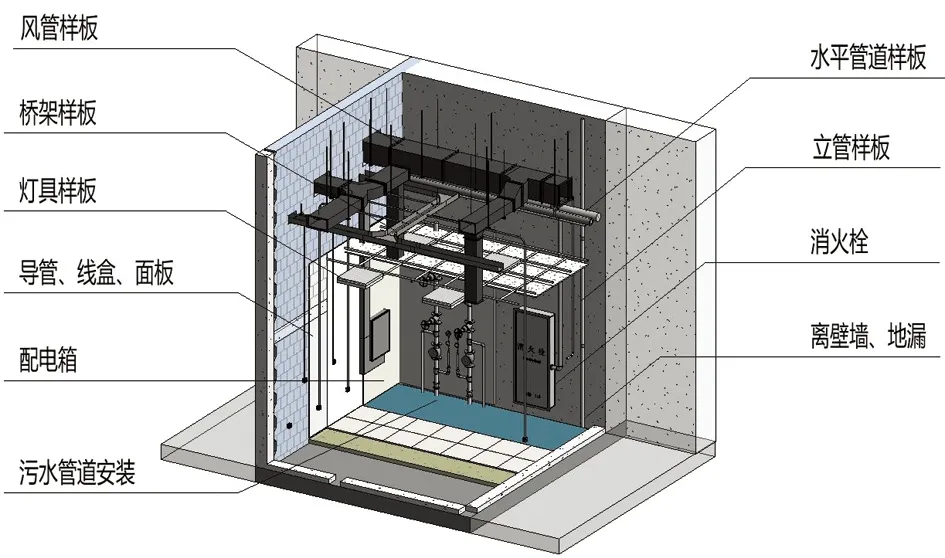

1.6 BIM虚拟“样板间”模型

为实现地铁工程标准、一致的质量要求和工艺标准,建立BIM 数字化样板模型、房间可视化3D 模型,作为质量控制的重要依据,如图11所示。

图11 在Revit中完成的样板模型

“BIM虚拟样板”可以作为现场样板的补充和丰富,可以建立BIM数字中心的形式全息展示,也可以用手机等移动端APP查看和交底。与施工现场耗费大量实体材料建设的样板间、样板段相比,BIM数字化的样板间具有诸多优势,如图12-13所示。

图14 打铁关站冷冻机房模型

图12 土建专业样板间模型及做法说明

图13 机电综合样板间模型及做法说明

与现场实际施工的实体样板相比,BIM虚拟样板是随身携带的技术要求,且可以重复应用于后续的同类工程中,展现出实体样板无法比拟的应用价值:

1)更精确的工艺展示,更全面的质量管控依据;

2)可视化、可传承、更直观的技术交底效果;

3)更低的设计成本,可在多个工程中重复利用。

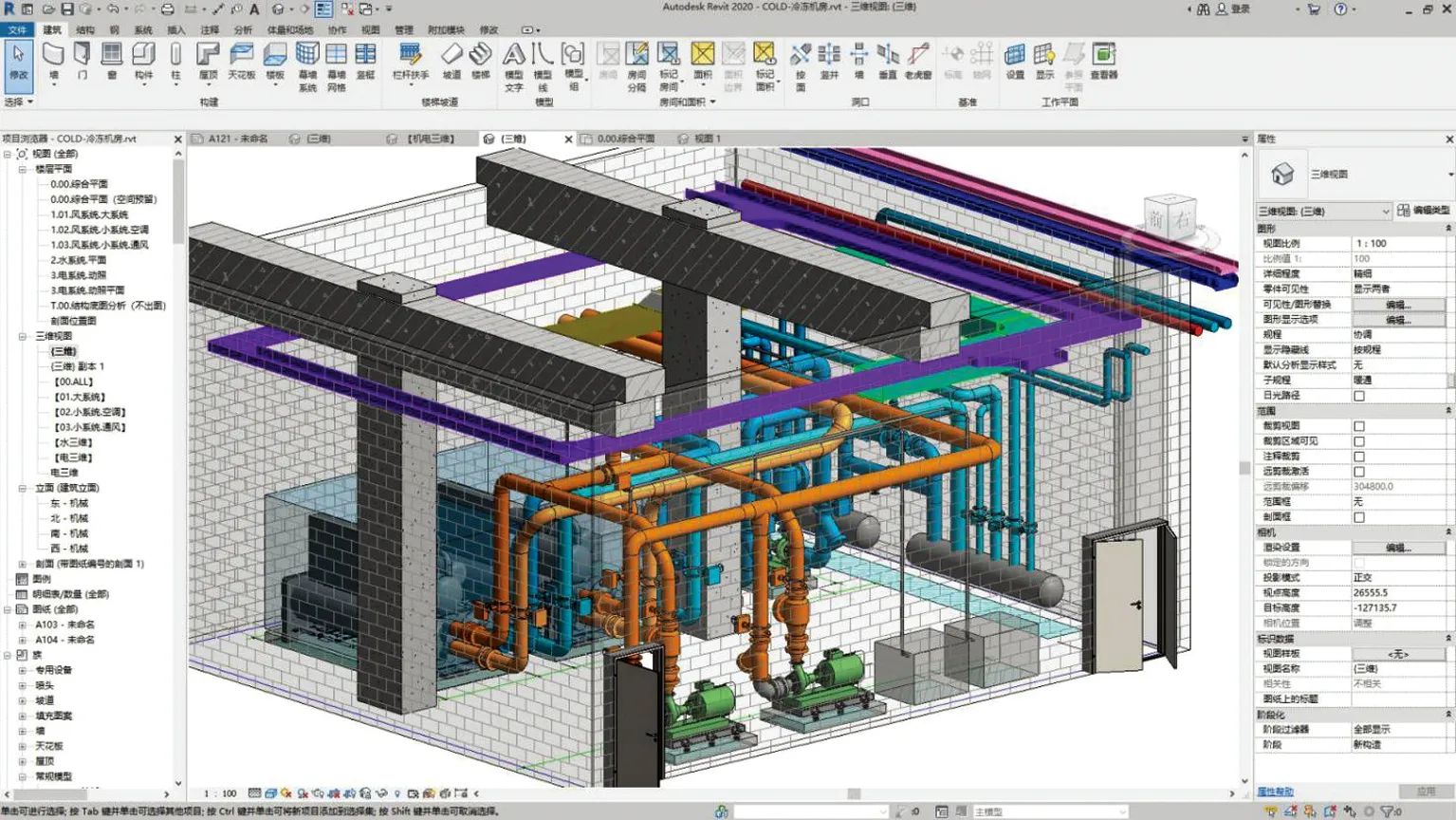

1.7 暖通环控机房的BIM深化设计

地铁工程机房数量众多,其中暖通环控机房、冷冻机房是BIM设计的重点,这类机房内设备占用空间大,管道尺寸大、管道众多且系统复杂,在BIM中完成精确的设备建模和管综深化设计,如图14-15所示。

(1)通过优化机房内冷水机组、水泵、分集水器等设备布局,预留人员通行和设备检修空间;

(2)通过优化管道避让关系,让交织管道平直有序,呈现水管的自然美感,实现最佳的视觉感官质量;

(3)通过精确建模,优化各类阀门、仪表、过滤器位置朝向和标高,满足地铁运营的高标准功能要求。

图15 建国路站:环控机房(含综合支吊架)设计

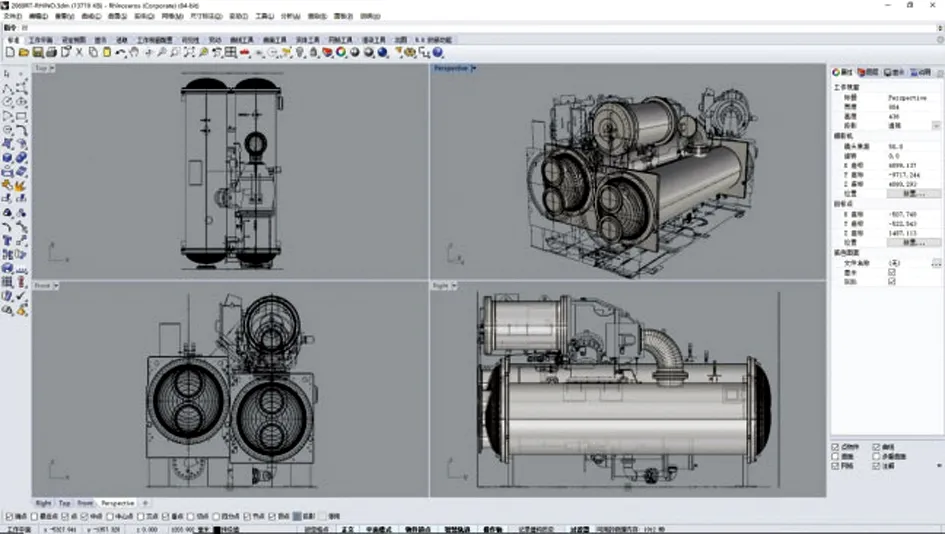

为解决传统BIM软件对于双曲面、高精度模型处理能力弱的问题。我们利用Rhino作为中间件平台,打通机械CAM类建模平台与BIM建筑信息模型直接的行业壁垒,让工厂提供的Pro/E、Solidworks等高精细度模型可以轻易进入BIM建模平台,实现高度统一的协调互用。

Rhino是工业标准化的曲面设计软件,是处理高精度曲面模型设计的首先,同时与BIM类软件具有良好的交互接口(Revit可直接导入3DM格式模型),同时也进一步提升了综合模型表现力,Rhino完成的冷水机组模型,如图16所示。

图16 在Rhino中完成打铁关站的冷水机组模型

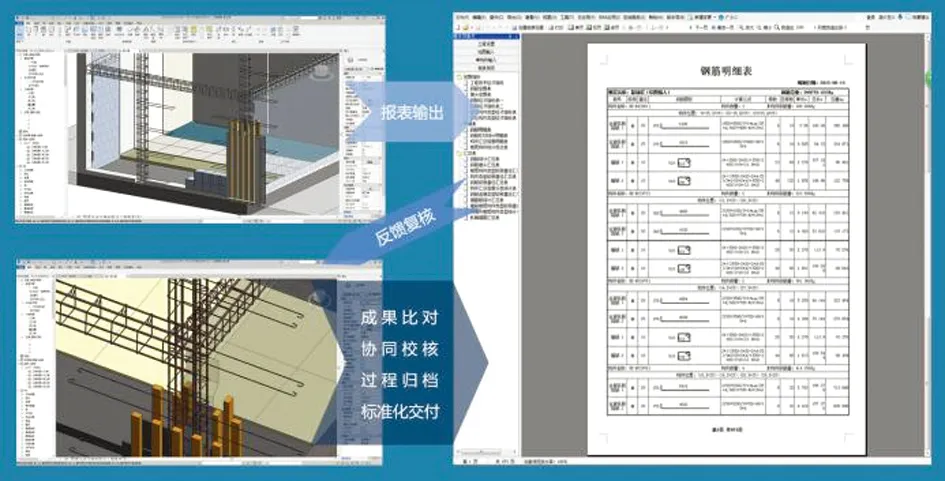

1.8 BIM造价分析管理

借助广联达BIM 5D统一造价管理平台[6],对比BIM导出明细表数据与广联达报表进行对比分析,搜寻机电设备和管线管路中的设计优化点,基于模型开展双优化管理。

借助广联达优秀的报表输出能力,生成分类工程量数据汇总表、钢筋工程量分类明细表,这些造价信息表格与Revit模型相互对照,协同校核,如图17所示。

图17 机电综合样板间模型及做法说明

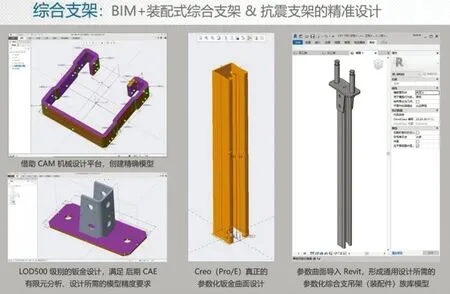

1.9 综合支吊架设计(含抗震支架)

地铁机电管线多而复杂,综合支吊架的设计是深化设计的重点和难点,BIM管线综合为综合支吊架设计提供了准确的空间依据。

地铁工程的设备区(环控机房、供电)管线繁多、走道上空纵横交错,为满足各类自动化控制清晰、美观的布置,引入了机械 CAM 参数化设计方法,LOD450 级别的钣金设计,满足CAE有限元分析所需的模型精度要求,通过 Revit SDK 二次开发接口,实现BIM 管线综合→机械设计→有限元分析→支吊架详图,最终形成完整的支吊架设计模型,如图18-19所示。

图18 Creo(Pro/E)中完成高精度支吊架,生成Revit族

图19 支吊架模型导入REVIT设计模型,形成支吊架详图

2 BIM创新建模与扩展应用

2.1 Revit SDK 二次开发插件

通过 Revit SDK 二次开发接口,编写墙体与管线之间的“空间交集”计算,自动生成预留洞口模型,快速生成标准的预留洞口“平法标注”的施工图纸,如图20所示。

图20 地铁工程:数量巨大的“预留洞口”模型

根据实际施工的统计结果,地铁一个车站357个预留洞口(>DN50),与后开洞施工相比,二次开发的插件以最低的设计成本和最快速度,完成预留洞口的设计出图,在实际施工中,取得了进度、成本、感官质量的多重效益。

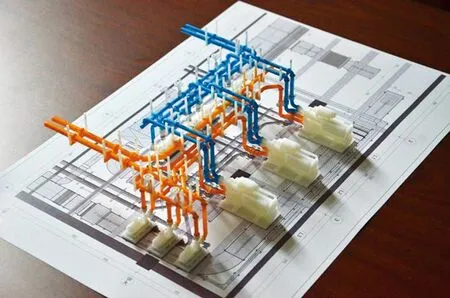

2.2 3D 打印在BIM装配式设计中的应用

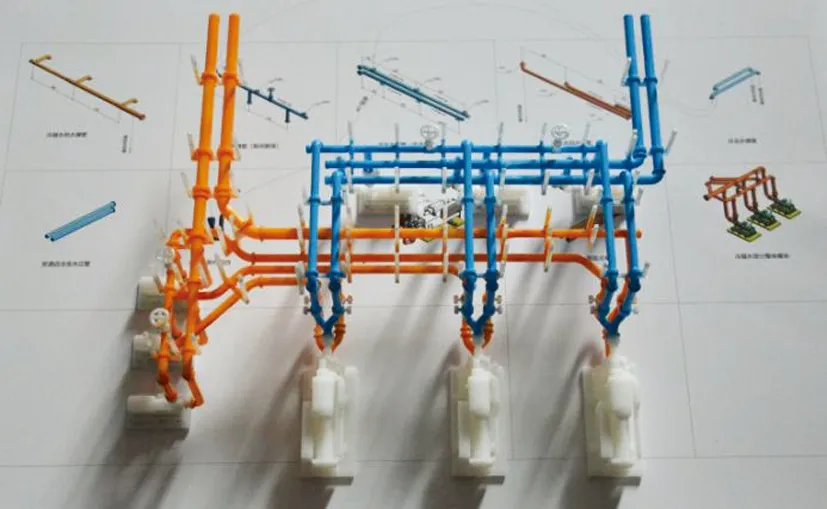

3D打印技术可以实现多专业、多角度、多维度的审查设计成果,可以与蓝图叠合(等比例缩小的3D打印),相互对照,及时发现隐藏在设计图纸中的错误和问题,做到施工风险的事前控制,如图21所示。

图21 3D打印的冷冻机房实体机电模型

装配式施工预演是一个关键环节,利用3D打印,输出等比缩小的预装配组合模块,像乐高一样进行施工预演和交底,如图22所示,在深化设计阶段开展全面的“装配式预演”和“预装配交底”,可以有效地发现和解决装配式构件的设计问题,提高装配质量和装配进度。

图22 3D打印与装配式“施工预演”

技术交底是现场施工能否达到技术要求的关键环节,但劳务人员流动性较大,能力水平参差不齐,对于蓝图的理解深浅不一。近几年,一些项目开展BIM三维交底,取得了显著的应用效果。

3 本项目BIM效益分析

3.1 “模块化设计、工厂化生产、装配式设计”

本工程利用Revit+Fabrication预制构件建模,实现了LOD350到LOD400的飞跃,同时借助CADmep、CAMduct以及二次开发的接口插件,实现构件的自动化数控生产,利用编码技术实现装配式施工。

本工程“模块化设计、工厂化生产、装配式施工”完整的BIM方法体系和流程成果,对于难度大、工期紧的地铁工程,具有很高的推广价值和示范效应。

3.2 高精度BIM协同设计的示范性效益

本工程利用BIM+CAM工业级设计方法,实现了高精度的协同设计,其建模成果实现了对于施工风险的准确预判,实现准确的空间配合、管综设计,洞口预留等,避免了后期开洞、剔凿、拆改等,取得了降低成本、提高工艺和感官质量的综合应用效益。

3.3 3D打印在模块化设计中的应用效益

3D打印技术,让BIM设计模型,可以跳出屏幕,展现在技术交底的台面之上,让BIM“可视化”进一步进化为“可触摸、可装配”的掌中实体建筑模型,实现对模块化设计的有效验证,真正实现BIM三维实体出图。