套筒灌浆饱满性的超声检测

顾 盛,李 峰,赵仲杰,孙 彬,潘永东

(1.昆山市建设工程质量检测中心,昆山215337;2.同济大学 航空航天与力学学院,上海200092;3.中国建筑科学研究院有限公司,北京100013;4.东南大学 土木工程学院,南京211189)

套筒灌浆连接是目前装配式混凝土结构采用的主要连接方式之一,其通过内部有剪力槽的钢质套筒和灌入高强无收缩的灌浆料实现钢筋连接。为了确保钢筋有效锚固长度满足设计要求,套筒内部灌浆料要填充饱满。受构件加工精度、现场施工水平等因素的影响,套筒内部可能出现漏浆、少灌的情况[1]。若套筒内部灌浆不饱满,则会带来结构安全隐患,因此钢筋套筒内部灌浆饱满度的检测尤为重要。

目前,现有的套筒灌浆饱满度的检测方法有预埋法、X射线法和内窥镜法。预埋法包括预埋传感器法[2]和预埋钢丝拉拔法[3],这两种方法都只能进行定性检测,而实际为饱满性检测,且需要在所有套筒中预埋传感器或钢丝,检测时才能进行随机抽样。传感器为一次性消耗品,无法回收,且成本较高,而预埋钢丝拉拔法则因钢丝拉拔段在预制构件表面之外留置过长,检测前易受到现场扰动或破坏;X射线法和内窥镜法可以进行定量检测,但是X射线有辐射,且一般只适用于截面厚度小于250 mm的混凝土构件的检测[4]。内窥镜法虽然很直观,但是也需预先成孔[5],对于未在灌浆施工时进行预先成孔的构件,后期检测要采用钻孔的方式制作内窥镜检测孔道[6-7],还要求孔道直且不宜过长。

综上,X射线法和内窥镜法在便捷性、适用条件上均存在各自的局限性,若单独采用上述方法对每个选定的测点进行定量检测,则会增大工作量,降低检测效率。若能将定性检测方法与定量检测方法配合使用,先快速、准确地判断套筒灌浆是否饱满,再对筛查出的不饱满套筒利用定量检测方法进行饱满度的准确测定,将大大减少劳动强度,提高检测效率。

基于超声波的传播原理和反射特性,结合灌浆不饱满的出浆口特征,笔者利用超声波在不饱满套筒出浆口处的异常反射回波来检测缺陷[8],设计了一种使用超声波在出浆孔道处检测套筒灌浆饱满性的方法,该方法可以作为定量检测方法的前置筛选方法[9]。经过试验研究与工程验证,该方法具有检测速度快、精度高、结果直观、成本低等优点。

1 试验原理及试验方案

1.1 试验原理

试验过程中使用的仪器为课题组开发的NTC-R9型套筒出浆口超声检测仪。该仪器兼具发射和接收超声波、数据上传的功能,配备了激发主频不小于500 kHz,直径不大于12 mm的宽带高频小直径换能器,且换能器的3 dB带宽不宜小于100 kHz[10]。

出浆孔道超声检测原理如图1所示。超声波激发后,沿着直管型出浆孔道向预制构件背面传播,当套筒灌浆饱满时,超声波在预制构件背面发生反射,超声波在套筒背面的体状混凝土内会很快衰减,不会产生明显的回波信号;当套筒灌浆不饱满时,超声波将在出浆孔道内靠近套筒一侧的灌浆料缺损端部发生反射,超声波是以导波的形式在出浆道孔内的杆状灌浆料中传播的,衰减不多,此时超声换能器可以接收到反射回波信号。因此,可根据出浆孔道对应的区域内是否有明显反射回波信号来判断灌浆是否饱满。

图1 出浆孔道超声检测原理示意

1.2 试验方案

设计制作了如图2所示的3组试件,模拟了各种可能出现的工况。按灌浆孔道饱满情况可分为饱满和不饱满两类;按破损面情况可分为平行于检测面和不平行于检测面两类;按PVC(聚氯乙烯)管埋入方向可分为垂直于检测面、不垂直于检测面两类。试件制作时,预先制作好PVC管,然后埋入混凝土中。试件的详细工况如表1所示。

图2 试件实物及尺寸示意

表1 试件详细工况

在试件的制作过程中,应保持检测面的平滑,以求与超声换能器更好地耦合,若检测面不够平滑,需用带磨头的手电钻进行打磨。

2 试验结果与分析

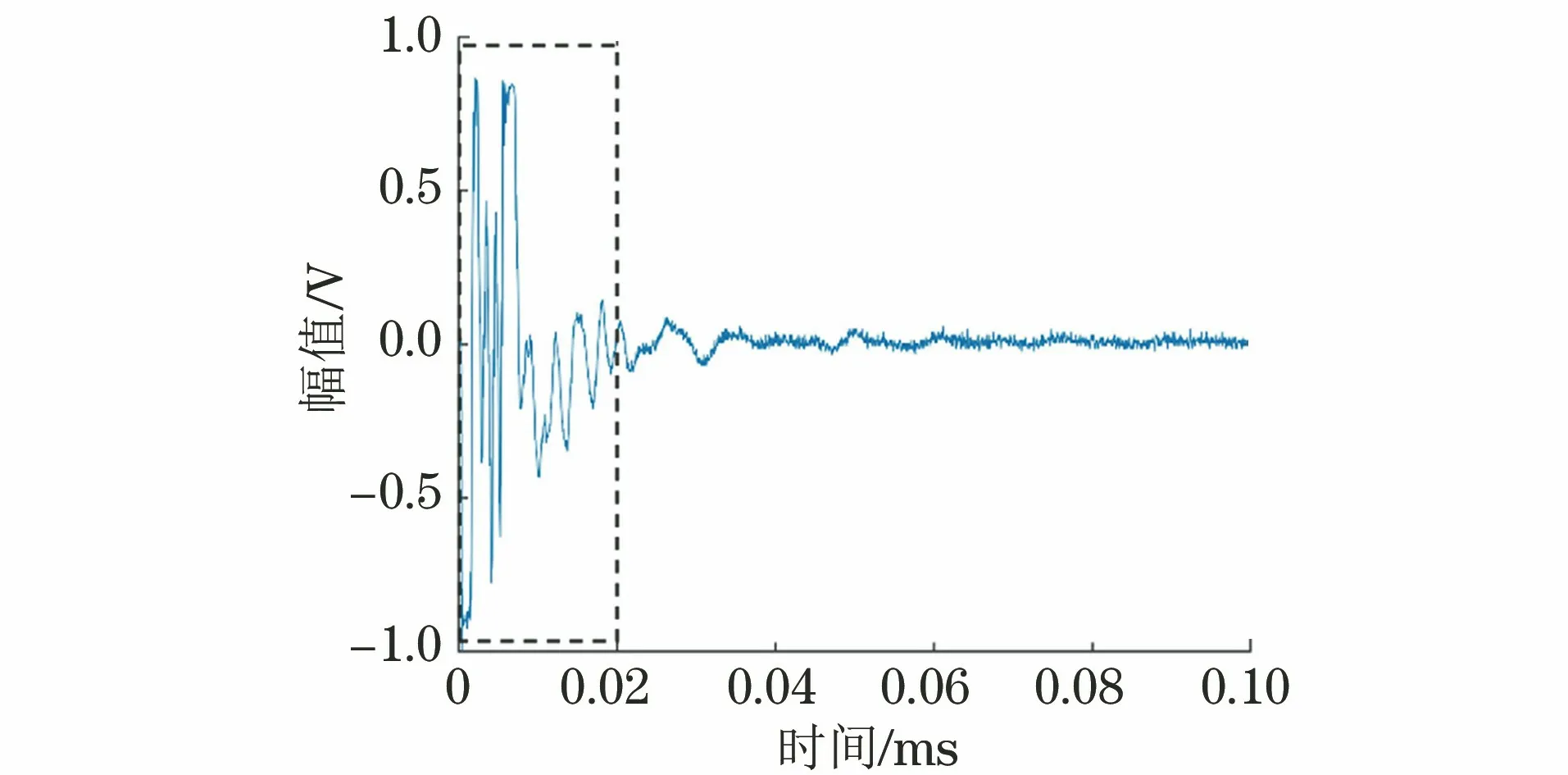

2.1 换能器空载波形分析

首先让探头空载以进行发射测试,截取波形,得到的结果如图3所示。图3中黑色虚线框内的部分为自发自收换能器的盲区,与探头的特性有关。盲区外,探头接收到的信号趋于平缓,没有明显的波包。

图3 超声换能器空载时得到的波形

2.2 声速标定

为了准确判断破损面的位置,需要对超声波在杆状灌浆料中的传播速度进行测定。标定过程采用了填满灌浆料的PVC管,管长140 mm。

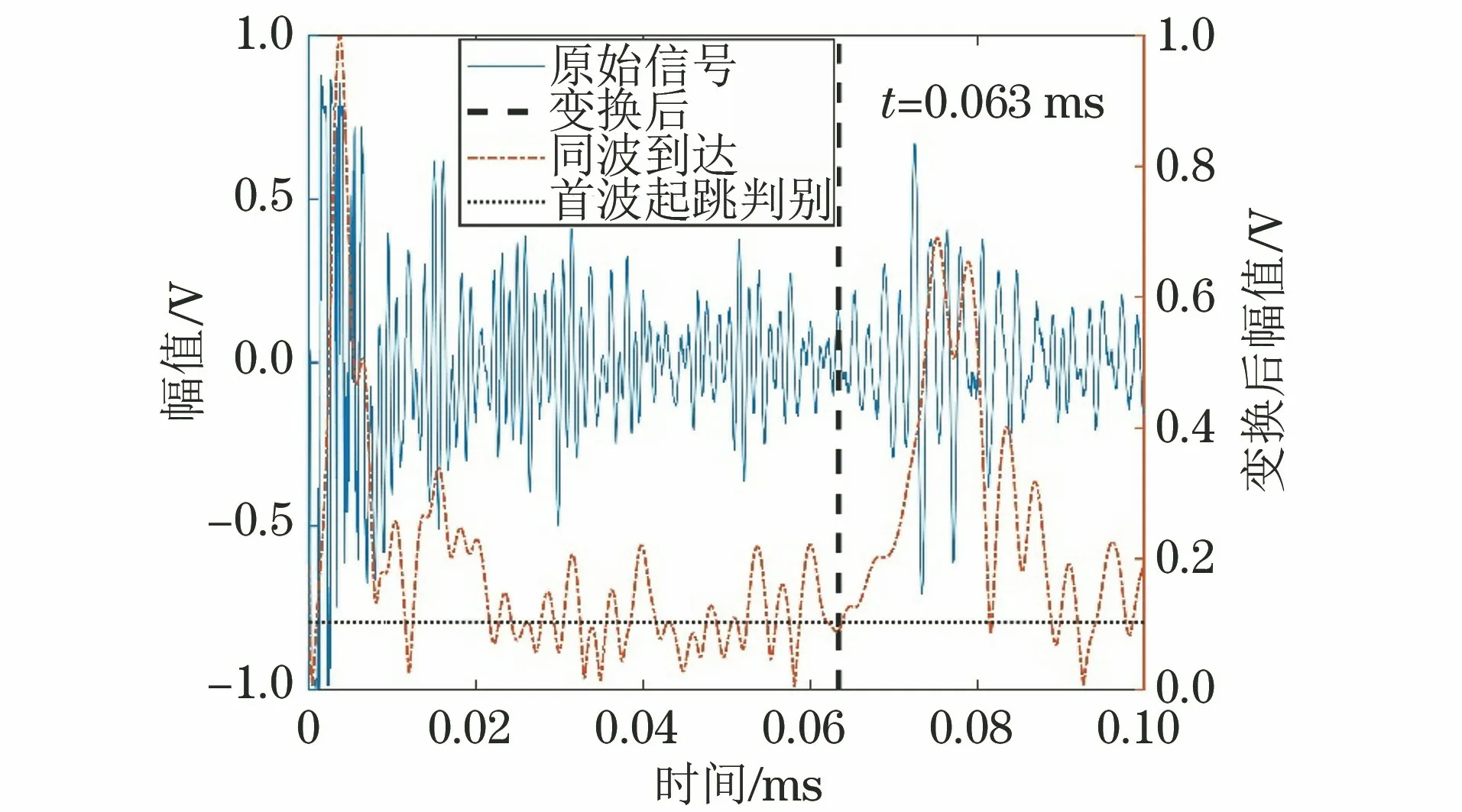

由于导波模态复杂,故对原始信号进行带通滤波并取包络,得到变换后的数据。处理后的数据以点虚线绘制在图4中,图中左侧为原始信号的纵坐标轴,右侧为处理后信号的纵坐标轴。

图4 声速标定原始波形及处理后波形

在变换后的包络曲线中,取幅值最大的反射回波幅值的15%水平线为首波起跳判别线,绘制在图4中,并以判别线与包络曲线的交点为起跳点,该点对应的时间即为反射波的回波到达时间,按照此方法得t=0.063 ms,则声速v为

v=2L/t

(1)

式中:L为PVC管的长度;t为回波到达时间。

则计算得到声速v=4.44 km·s-1。

2.3 检测结果

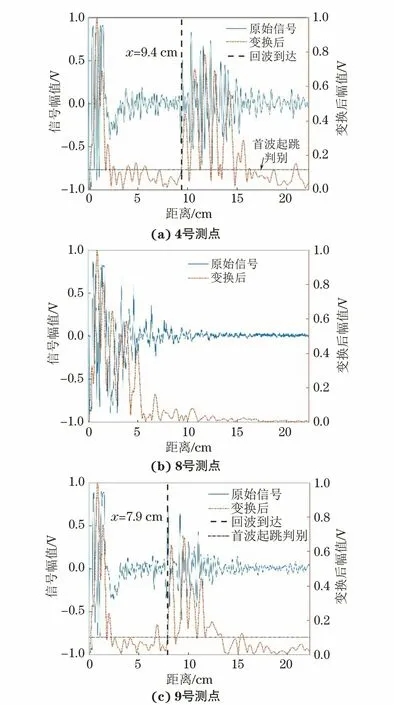

试件不同测点的原始波形及处理后波形如图5所示,其中,首波起跳判别线由黑色横虚线标出,反射回波位置由黑色竖线标出。

由图5(c)可以看出,内部饱满的测点1-3得到的波形与空载时类似,待测区无明显的反射回波,趋于平缓,进行滤波取包络的数据中,也看不到明显的起跳点。且1-3所示的盲区相比于空载时的有所减小。另外,如图5(a),5(b)所示,测点1-1以及1-2都接收到了明显的回波,其中,1-2接收到的首波信号的起始部分位于探头盲区与非盲区的交界处,但是由于波形较空载时的突变大,可以较为明显地分辨回波。两测点接收到回波对应的破损面位置分别在10.3 cm和5.1 cm附近,符合试件制作的情况。由此可见,使用超声波检测套筒的灌浆饱满性是可行的。

接下来对试件2,3进行检测,来研究出浆孔道的埋入情况、破损面情况是否会影响检测结果,测得的结果如图5(d)5(h)所示。由检测结果可以发现,饱满PVC管的2-1测点没有明显的反射回波,而其他测点均出现了反射回波。由此可以证明,无论PVC管埋入情况如何,都可以通过是否发现反射回波来分辨套筒灌浆是否饱满。其中对比测点3-1和3-2后发现,两者反射回波对应的时间基本相同,但测点3-1接收到的反射波幅值要小于测点3-2接收到的,这表明当破损面不平行于检测面时,反射回来的能量会更小。

图5 试件不同测点的原始波形及处理后波形

2.4 小结

整理所有在试验中判断为不饱满的测点数据,以声速4.44 km·s-1为标准计算破损面的位置,计算检测发现的试件缺陷的位置及其与实际缺陷位置的误差(见表2)。

由表2可见,试验结果和实际情况十分接近,最大误差也没有超过10%。通过对误差的分析可以确定,当破损面平整,回波位于盲区外,又不过于远离检测面时,对破损面位置的判断较为精确,反之则误差越大。不过,由于导波的模态过于复杂,现在判断反射回波位置时采用的是滤波后,通过辅助线来判断起跳位置的方法,因此该方法对于破损面位置的判断还有一定的改进空间。

表2 检测发现的试件缺陷位置及其与实际位置的误差

3 工程验证

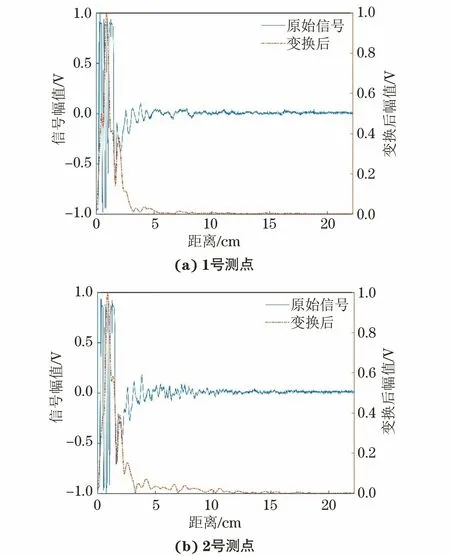

选择现场某装配整体式剪力墙结构的套筒灌浆饱满性进行检测,无明显回波测点的原始波形如图6所示。所选楼层的剪力墙厚度为200 mm,剪力墙内采用某品牌GTZQ4 18型全灌浆套筒,套筒呈梅花形布置,出浆孔道为直管,近端套筒的出浆孔道垂直长度为23 mm,远端套筒的出浆孔道垂直长度为123 mm,考虑到出浆孔道与墙面非完全垂直,实际长度略有增加。灌浆时采用带平整内端面的橡胶塞封堵,以在出浆口形成平整的灌浆料检测面,橡胶塞的塞入深度为1012 mm。灌浆料龄期达到7 d后,随机抽取分布于4个构件上的10个套筒进行检测,其中远端套筒6个,分别为1,3,4,6,9,10号测点,近端套筒4个,分别为2,5,7,8号测点。

图6 现场套筒无明显回波测点的原始波形

1~3号、5~7号和10号测点均未见明显回波,以远端套筒1号测点及近端套筒2号测点为例,检测结果如图6所示,可以判断出套筒内灌浆是饱满的。

4,8,9号测点出现了明显的反射回波,检测结果如图7所示,其中8号和9号测点为同一构件的相邻测点,8号测点为近端套筒,其反射回波的首波处于探头盲区内,4号和9号测点为远端套筒,可以根据首波信号确定不饱满处灌浆料破损面的位置。灌浆料破损面的位置与远端套筒出浆孔道的长度、橡胶塞的塞入深度及浆体部分回流的特征相吻合。

图7 现场套筒有明显回波测点的原始波形及处理后波形

为了保证检测结果的可靠性,采用了钻孔结合内窥镜的方法[6-7]对1,2,4,8,9号进行了检测,其中1,4号的内部灌浆情况如图8所示。由图8可以看出,1号套筒灌浆饱满,4号套筒灌浆不饱满,与出浆口超声检测得到的结果一致。

图8 现场套筒内窥镜检测结果

4 结语

(1) 在套筒灌浆不饱满时,沿出浆孔道处尝试采用超声波单探头(自发自收)进行检测,因其传播路径中的介质被精简为单一的灌浆料,所以可以根据回波信号的强弱及出现位置来判断灌浆饱满性,而不受预制构件内其他介质的干扰。

(2) 提出的出浆口超声法经过了现场工程验证,表明其可通过识别是否有反射回波判断套筒灌浆是否饱满,当反射回波的首波处于盲区外时,还能确定出浆孔道内灌浆料破损面的位置,位置误差在工程允许范围内。