循环流化床锅炉冷渣器出力差异分析

摘 要:对同达热电两台CFB锅炉配套的滚筒式冷渣器的运行状况、改进措施进行了分析与总结,以供相关人员参考。

关键词:CFB;循环流化床锅炉;冷渣器

0 引言

冷渣器是保证循环流化床(CFB)锅炉安全运行的关键设备,冷渣器出力不足造成机组被迫降负荷甚至停运的情况时有发生,不仅增加了运行操作难度,增加了检修维护工作量,还给电厂造成了经济损失。本文就同达热电两台锅炉所配滚筒式冷渣器在运行中的出力差异进行分析,探讨CFB锅炉冷渣器出力受限的问题及其改进措施。

1 设备概述

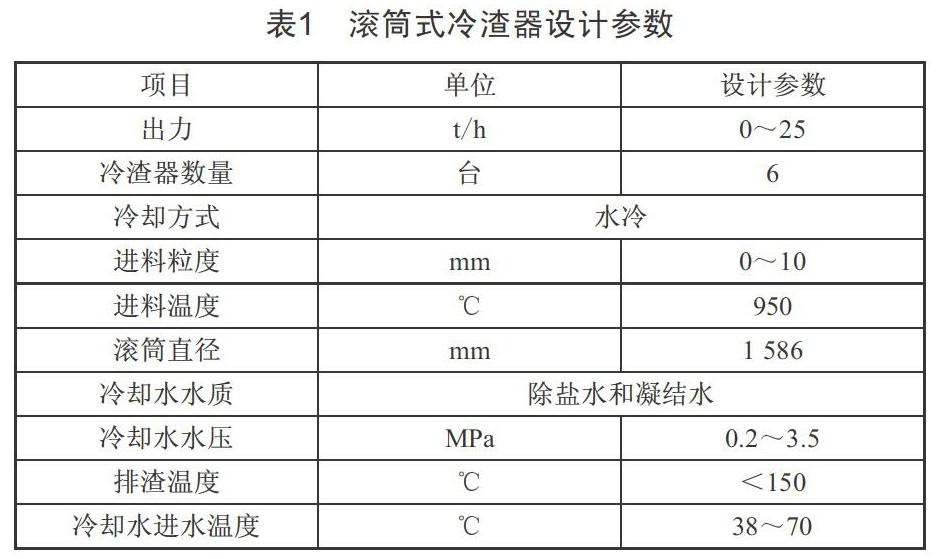

山西漳电同达热电有限公司两台锅炉型号:DG1165/17.4-Ⅱ1型,为亚临界压力、一次中间再热、自然循环、单炉膛、汽冷式旋风分离器、循环流化燃烧、平衡通风、固态排渣、露天布置、燃煤、钢架为双排柱钢结构、全悬吊结构式锅炉。本电厂每台锅炉配置6台滚筒式冷渣器,由青岛松灵电力环保设备有限公司制造,型号为LGT-25×10000,其铭牌参数如表1所示。冷渣器冷却水源有两路,夏季用凝结水,冬季供热凝结水量不够时用闭式循环水冷却。闭式循环冷却水系统由布置在锅炉房零米的冷却水泵与板式换热器、膨胀水箱组成,水源来自化学除盐水,板式换热器的冷源为开式循环冷却水;凝结水自凝结水泵出口经过精处理、轴封加热器后进入冷渣器充分换热,进入#7低加入口,中间设旁路调节门调节冷却水流量。

2 滚筒式冷渣器工作原理

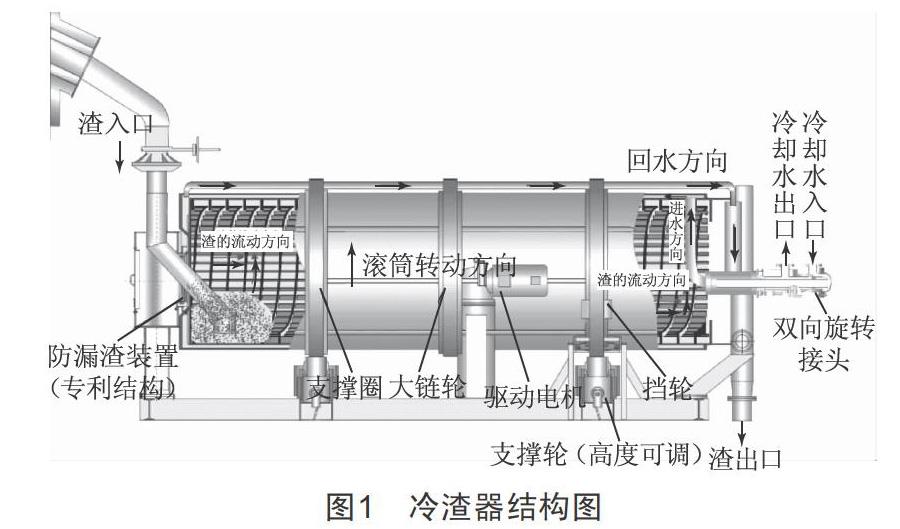

同达热电每台锅炉在炉膛的后墙下部设有6个排渣口,约900 ℃的灰渣从排渣口排出,进入均匀布置的6台滚筒式冷渣器(图1),经冷渣器冷却后进入除渣系统。

滚筒式冷渣器工作原理:锅炉排渣口排出灰渣,经斜伸入滚筒内的进渣管进入滚筒端部,并在进渣管周围堆积到一定高度,当其产生的重力与进渣管内的渣流的重力平衡时,管内渣流便被阻滞;当由滚筒旋转而推动灰渣向滚筒出渣端移动时,进渣管出口周围渣堆高度随之下降,从而打破了管内外灰渣的重力平衡,管内渣流又继续流动。这样滚筒转,热渣流进;滚筒停,热渣流停;快转快进,慢转慢进。在灰渣推进过程中,灰渣与冷却水进行热交换,由循环流动的冷却水将灰渣大部分热量带走,灰渣温度降低,可以由输渣设备运走或储存到渣仓内。

3 冷渣器运行中存在的问题

机组正常运行阶段,为充分回收冷渣器余热,#1、#2机组冷渣器冷却水全部由闭式水切换为凝结水,但是在实际运行中发生#1机组由于冷渣器冷却能力较#2机组偏低,造成冷渣器出力受限的情况,且由于出渣温度达到跳闸值频繁跳闸,造成锅炉床压及水冷風室压力偏高,机组被迫限负荷运行,而#2机组不受限制正常带负荷运行。

现选取不同负荷工况下#1、#2炉冷渣器出力情况进行对比,具体如表2、表3、表4所示,可以看出相同负荷工况下,#2炉的冷渣器出力比#1炉的冷渣器出力强。

4 冷渣器出力差异原因分析

4.1 冷渣器进渣量过大、进渣温度高

#1炉在运行中床温较#2炉高,为维持床温在合理范围内,势必会积攒床料提高床压,但在运行后期或降负荷时,由于床压较高,排渣量相应增大;同时,由于进渣温度高,在相同的冷却能力下,冷渣器经常出力受限,频繁跳闸(排渣温度大于140 ℃,冷渣器跳闸),影响锅炉稳定运行,#2炉无此情况。

4.2 冷却流量偏小

通过对比发现,在运行各负荷段,两台炉冷渣器冷却水全部为凝结水时,#1炉冷却水量较#2炉偏小约100 t/h,选取#1、#2机组各负荷计算冷却水吸收排渣热量,结果如下:

(1)300 MW:

#1机组:

Q1=cmΔt=4.2×103×540×103×(78-53)≈5.67×1010 J

#2机组:

Q2=cmΔt=4.2×103×653×103×(92-67)≈6.86×1010 J

(2)260 MW:

#1机组:

Q1=cmΔt=4.2×103×466×103×(90-66)≈4.70×1010 J

#2机组:

Q2=cmΔt=4.2×103×547×103×(71-50)≈4.82×1010 J

(3)200 MW:

#1机组:

Q1=cmΔt=4.2×103×392×103×(75-50)≈4.12×1010 J

#2机组:

Q2=cmΔt=4.2×103×543×103×(73-52)≈4.79×1010 J

在冷却水都为闭式水的情况下,#1炉冷却流量为350 t/h左右,#2炉冷却流量为350~410 t/h。

综上,冷渣器在运行中,冷却水的进出水温差基本在20 ℃左右,但由于流量的偏差导致#1、#2炉冷渣器出力不同。

4.3 冷渣器自身换热效果差异

(1)经观察,#1炉#2、#6冷渣器,#2炉#1、#3冷渣器排渣出力明显较其他冷渣器小,尤其#1炉#2、#6冷渣器在变频器输出频率为50~60 Hz时(满出力为100 Hz),排渣温度就达到130 ℃左右。(2)在#1炉#1、#2、#4、#6冷渣器冷却水由凝结水切换至闭式水后,选取两台机组负荷相同、一次风量相同、床压相同的工况,可以看出#1炉冷渣器的转速仍比#2炉偏大,由此可以分析出#1炉冷渣器的换热效果不如#2炉好。

4.4 冷却水水质

冷渣器运行中冷却水水质不合格,造成冷却水管内部结垢,这样不仅减弱了冷却水与排渣的换热效果,还会减小冷却水流量,严重时,还可能使冷渣器发生冷却水断流,冷却水管超温爆裂事故。

4.5 煤质及粒度

燃煤品质对冷渣器稳定运行的影响尤为突出。当燃煤中含石块较多时,粒径较大的石块容易堆积堵塞在排渣入口,造成排渣不畅;同时,在锅炉运行中,若燃煤粒度较大,则流化不良,造成局部低温结焦,焦块进入下渣管也易堆积堵塞在排渣入口,造成堵塞。

4.6 安装设计原因

冷渣器在设计安装时,滚筒进渣管与炉膛接合面处倾角不合理,虽不会导致冷渣器下渣管堵塞,但炉膛内灰渣进入下渣管不畅,阻力增加,削弱了冷渣器的排渣能力。

5 改进措施

(1)加强入炉煤粒度管控,加强燃煤破碎与筛分系统的定期检查与维护,保证燃煤粒度合格。(2)加强冷却水水质的监督化验,利用机组检修时机,对冷却水管进行检查,分析结垢原因,定期除垢。(3)优化运行调整:针对#1炉床温偏高机组,运行期间应根据负荷、床温及时调整床压、风量煤量的配比;在冷渣器冷却水全部切换为凝结水后,应将旁路调节门全部关闭,确保至冷渣器的冷却水量充足;根据床温、床压、排渣温度精细调整,及时增减冷渣器出力以满足运行工况。(4)加强检修、技改管理,对冷渣器下渣管倾斜角度进行重新设计安装,对部分处理较小的冷渣器进行增加换热管束等局部结构的改造。

6 结语

在机组正常运行中,冷渣器的可靠性、合理性不仅影响锅炉运行安全,还影响机组的经济性。同达热电有限公司通过改进冷渣器及其系统,合理控制冷渣器的运行方式,极大地减少了由冷渣器原因造成机组降负荷的异常事件,对保证机组长期稳定运行具有重要意义。

收稿日期:2020-11-26

作者简介:马富中(1990—),男,山西应县人,助理工程师,从事集控运行管理工作。