盾构技术在隧洞施工中的应用分析

高延伟,翁子才,张照煌

(1.中国建筑出版传媒有限公司,北京 100037;2.华北电力大学 能源动力与机械工程学院,北京 102206)

1 研究背景

目前,隧道(洞)的施工已广泛应用全断面隧道掘进机[1](全断面岩石掘进机和盾构的统称),其中,岩石质隧道一般用全断面岩石掘进机[2](Full Face Rock Tunnel Boring Machine,简称TBM或硬岩TBM),以土质为主地层隧道(洞)的施工一般采用盾构(Shield)。因此,盾构是以土质为主地层全断面施工的地下工程机械装备,广泛用于水利水电隧洞、城市地铁、铁路公路隧道、矿藏巷道、城市管廊[3]等洞室的开挖。

1.1 国外现状欧洲是盾构技术的发源地,在研发大直径、大埋深、长距离等施工隧道用盾构方面走在了世界前列,国外有名的盾构公司主要在德国和日本。当今盾构基本都是基于泥水加压平衡和土压平衡两种模式,或这两种模式的组合,形成复合型盾构以适应地质条件多变条件下的隧道施工。虽然现代盾构在驱动方式、测控导向、部件结构、自动控制等方面有很大改进,但在掌子面的压力平衡原理和实现方法上变化并不大。

现在的盾构技术是一项众多技术领域的高度集合体,包括液压技术、计算机技术、测控技术、机电控制技术、通讯技术、材料技术等。近200年来,盾构技术随着各类相关技术的不断发展而逐步完善、改进和提高,使得盾构的自动化程度越来越高,进而提高了盾构施工的安全性和可靠性,改善了工人的劳动环境和劳动强度,尤其在地表沉降量和隆起量控制、施工地质地层改良、施工自动化、掘进速度、隧道衬砌等技术领域进步显著。

1.2 国内现状进入21世纪以来,我国盾构技术进步速度进一步加快,在边引进、边消化吸收、边借鉴并自主创新研发的技术路线指引下,我国于2001年将盾构技术列入国家863计划,决定实现盾构技术的国产化[4]。目前,我国已有30多家盾构制造企业,并取得了很多研究成果,逐渐摆脱了盾构技术被国外企业垄断的局面。有些企业已经可以单独承接工程项目,并具有自主研发设计制造盾构成套设备及应用施工的能力。盾构及盾构应用技术在我国已逐步走向自主化、本土化、产业化和市场化的发展道路,且已有部分盾构出口海外。在世界交通快速发展的过程中,我国盾构及其施工技术的国际化发展有着前所未有的机遇和广阔前景。目前,我国仍有一些工程依赖进口盾构施工,其中德国和日本等多家盾构制造企业在我国的市场占有率仍很大[5]。

2 盾构技术应用的趋势分析

2.1 国内应用趋势目前,由于地下铁路的修建往往通过人口密集区,所以无法进行大面积敞开式施工,在这样环境下,采用盾构施工就成为必然选择。

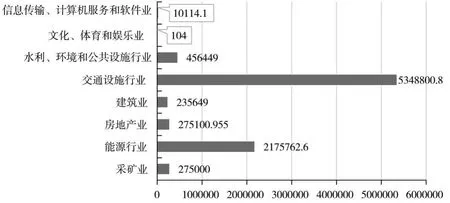

随着国家发展战略的不断推进,社会经济快速发展的根本条件就是当地基础设施建设。从公开信息和相关文献发现[6],我国对一带一路沿线国家基础设施建设项目多达300多项,其中交通设施行业不仅投资项目数量占比最大(见图1所示),而且投资金额也是远超其他行业(见图2所示)。因此,我国发展战略的实施,为盾构及盾构技术的发展和进一步完善提供了广阔发展前景。

图1 基础设施各行业投资项目数量占比

图2 基础设施各行业投资金额(单位:万美元)

国内盾构行业具有以下特点:(1)产业集中度高;(2)企业开拓国际市场积极性高,出口形势好;(3)产品和技术水平发展快;(4)行业社会关注度高。

但是,国内盾构行业发展仍存在一些关键问题,如:关键配套件的国产化问题尚未解决,主轴承、主减速机、主液压件等几乎完全依赖进口;设备用润滑油液几乎全是进口品牌产品。

尽管我国盾构及其应用技术不断提高,与发达工业国家的差距逐渐缩小,但是在一些方面仍存在差距,如适应性设计、系统集成技术、关键零配件的制造等[7]。只要正视这种差距,取彼之长补己之短,一定能在产品、技术、服务上实现新的突破,从而真正实现从中国制造到中国创造的转型升级。

2.2 国外应用趋势国外关于盾构的设计主要有两种理念,一种是以德国的海瑞克等公司为代表的欧美型,其设计理念是追求设计先进,追求完美,配置完善,功能齐全,自动化程度高,结构复杂,经久耐用,较少考虑经济性;另一种是以三菱重工等公司为代表的日本盾构,其设计理念则是以适应本工程使用需要为目标,尽量简化设计,剔除多余的储备功能。其主要零部件基本按等寿命设计,不求最先进但求实用,从而大大降低了造价。其中,德国和日本的盾构不仅在我国广泛应用,例如,德国海瑞克已在我国广州、香港等地区建有子公司,而且在许多国家都有大量应用。

目前,盾构及其应用技术正朝着极限化、多样化、自动化等趋势发展[8-9]。

极限化:盾构研制的极限化是指盾构开挖断面直径的大型化、施工隧道的地下深度化、施工掘进的高速化和开挖断面直径的小型化。(1)大型化,亦即盾构大断面化方面。随着火车行车速度越来越高,为了减小占地空间,单洞双线大断面隧道成为了发展方向,对于公路隧道,由于高速公路越来越多,公路等级要求也越来越高,车流量越来越大,导致公路车道的增多,修建公路隧道时其断面也就趋于极大化。目前,超大型盾构施工案例已经有约30例,德国海瑞克生产制造的直径17.6m泥水加压平衡盾构是目前世界上最大的盾构设备,2015年用于香港屯门至赤蜡角海底双向4车道公路隧道工程。(2)隧道地下深度化。现在很多大城市地下结构较为复杂,市政隧道众多,如给水隧道、排污隧道、管路隧道、线路隧道等,这些构筑物都处于浅覆土地层,若交通隧道覆土太浅则会对这些构筑物产生影响,因而隧道线路选择也就具有埋深越来越深的趋势。(3)盾构掘进高速化,亦即,长距离、高速掘进方面。随着穿江越海隧道不断增多,水下隧道施工对盾构的密封性和抗压性要求极高,由于水底隧道不利于竖井的修建,盾构的维修换刀有很大难度,并且很多江河与海峡的跨度较长,水下施工的一般原则就是需要快速通过,因而要求盾构具有一次性掘进距离长、掘进速度高、寿命长等特点。(4)小型化,即盾构小断面化方面。加拿大一家公司推出了不超过1.4m的设备,如MS40PJS型,其断面直径仅为1 m,另有2 m的产品;而美国Robbins公司研发的设备直径可达1.8、2.1、2.4 m,其一款直径1.8 m的隧道掘进机已挖掘长度达125 m;德国的海瑞克公司也研发出了直径为0.21~0.7 m等系列设备;日本的一家企业先后推出了直径范围从0.15 m到2.95 m的隧道开挖设备。目前,全球最小的盾构是日本小松公司研制的直径为0.15 m的产品[10]。这种设备特别适用于隧道的分断面施工。

多样化:为适应不同工程的需要,盾构的种类也越来越多,已经出现了很多种型式的盾构掘进机,如椭圆形断面盾构、多圆盾构(MF、DOT、H&V)、球体盾构、矩形盾构、马蹄型盾构、子母盾构、超大型断面盾构等。例如,在高楼林立、房屋密集的城市进行作业时,厂家则推出了小口径的设备以供选用[11]。

自动化:随着科学技术的发展与进步,很多领域的先进技术被应用于盾构,如计算机控制技术、激光超导技术、传感器技术、遥感技术等。为提高盾构施工质量、减少隧道内作业人员、提高施工的安全性等发挥着重要作用。

盾构作为地下土质及以土质为主地层的全断面开挖先进施工装备,不仅在城市地铁建设中发挥主力军作用,在城市未来的综合管廊、储蓄水设施(海绵城市)等[12]的建设中也将发挥更加重要的作用。

3 盾构设备与施工关键技术

3.1 关键施工技术盾构施工关键技术主要包括进出洞施工技术、盾构脱困技术、孤石爆破施工技术、盾构法与矿山法联合施工技术、冷冻刀盘技术、盾构永磁同步驱动技术、盾构地下对接技术等。

3.1.1 进出洞施工技术

(1)确保洞口土体稳定性[13]。为确保盾构出发和到达洞口的土体稳定性,需要认真研究工作井状况、水文地质、埋深和洞口直径、附近地面环境、设备性能等,以便采取有效的预防稳定措施。目前常用的土体稳定技术有以下几种方法:

降水法:通过降低地下水,减少土体含水量,疏干土体,增加土体凝聚力,提高土体抗剪切强度,改良土体的工程性质,一般适合于渗透系数较高的土体。

化学注浆法:利用泥水浆液、黏土浆液或其他化学浆液,通过气压液压或电化学原理,采用灌注压入、高压喷射和深层搅拌,使浆液与土颗粒胶结在一起,以增加土体的自立性和防水性,提高其强度。

冻结法:该技术在煤矿建井施工中已广泛应用,国内外隧道施工已有许多应用。包括水平冻结法和垂直冻结法,借助液氮或液氨的流动挥发性,达到局部土体温度急剧降低从而使土体中的空隙水、毛细水结冰,将松散土体冻结成具有一定强度的坚硬土块。由于冻结法的费用较高,只能用于局部土体的临时加固。

高压旋喷桩:以高压旋转的喷嘴将水泥浆喷入土层并使之与土体混合,形成连续搭接的水泥加固体;主要是在始发端头的主体结构完成并具有一定的强度后,进行高压旋喷桩作业,使洞门围护的后壁形成隔水区。

三轴搅拌桩:一般用于地下连续墙工法,是软基处理的一种有效方法,利用搅拌桩机将水泥喷入土体并充分搅拌使水泥和土发生一系列的物理化学反应,使软土硬化,从而提高地基强度,可起到基坑围护止水的作用。

(2)洞口建筑空隙的密封技术[14]。盾构通过洞口及整条隧道施工过程中,洞壁与盾构之间、洞口与隧道结构之间总是存在圆环空隙,如果不进行密封处理,洞口处的土体和水就会沿着空隙进入工作井内,造成土体流失、地层沉降变形等后果,因而洞口建筑空隙的密封也是盾构进出洞施工中的一项关键技术。

出洞时的间隙密封:较为理想的密封方式就是采用单向铰链板加“套袜”技术,依靠“套袜”的固紧及单向铰链板的保护实现密封。对于泥水加压平衡盾构,若无法阻止泥水的渗漏,还可采取多道气囊密封。

进洞时的间隙密封:采用可径向调节的“眉毛”板,用电焊固定在洞口环板与衬砌洞口环外弧面的预埋钢板间。当洞口在渗漏条件下难以封堵时,还可采用气囊环及洞圈填料盒进行密封。

3.1.2 盾构脱困技术[15]当盾构穿越较差围岩或是断层破碎带、疏松带时,围岩变形大且快,容易导致塌方使刀盘或盾壳被卡死,目前比较常用的脱困技术有:

(1)侧壁导坑法。在盾壳一侧或两侧开孔,人工进入护盾开挖岩体并做支护,减小岩体作用在盾壳上的压力。该法适用于无水或少量渗水的小型断层破裂带。

(2)超前化学灌浆法。利用灌浆泵压力将化学灌浆材料灌注到岩体裂隙中使松散或破碎的围岩形成整体,提高围岩整体性,有利于盾构顺利通过。此法适用范围较广。

(3)辅助坑道法。辅助坑道的纵断面可以是水平、倾斜甚至垂直的,分别称为横洞、平行导坑、斜井及竖井。适用于规模较大的断层破碎带,但无法适用于高埋深、高地应力的软弱围岩。

3.1.3 孤石爆破施工技术 一般可采用软土声波探测和隧道三维地震波法超前探测盾构待施工隧道前方的孤石等障碍物,其原理是通过不同地质形成的界面反差判断地质的变化,尔后,再采用地质钻探,进一步探明孤石的位置,确定需要地面处理的范围。对已经探明的孤石可采用地面钻垂直孔,装炸药爆破等措施处理隧道内的孤石,使孤石变成单边长度小于30 cm的碎块,确保盾构顺利出碴并通过孤石区段。

3.1.4 盾构法与矿山法联合施工技术 当地铁隧道遇到复杂地层环境时,该技术方法得到了很好地应用,如硬岩、孤石群和软岩等不均匀地层及建筑物桩基基础等障碍物地段[16]。其可有效缩短隧道施工工期,降低工程施工成本,有很好的技术经济效益。

3.1.5 冷冻刀盘技术 将冷冻工法与盾构设备融为一体,在刀盘周围形成冻结刀盘,可充分隔绝地下水,加强土体强度和稳定性,用于换刀作业可提高安全可靠性,也可有效解决下穿建筑物、铁路、管线、江河湖海等特殊地段沉降控制的难题。

3.1.6 盾构永磁同步驱动技术[17]目前盾构刀盘驱动的主要形式是液压驱动或电机驱动。永磁同步电机由于其转速低输出扭矩大、控制简单、功率因数高、效率高等特点,已被广泛应用于航天和军事领域。与异步电机相比,可以简化减速机构,体积小,进而驱动系统占用空间小;与液压驱动相比,尽管其结构复杂,但元器件较少,发热量小,维护更便捷。因而,永磁同步电机已成为盾构刀盘驱动的新选项。

3.1.7 盾构地下对接技术 盾构地下对接技术就是两台盾构在地下相向掘进至结合地点进行正面对接的技术。一般会在三种情况下运用该技术,一是单条隧道施工长度大,为缩短工期,在隧道两端分别采用一台盾构掘进;二是由于某些原因盾构无法到达中间竖井或不便设置竖井的情况,也可能采用两台盾构相向掘进或一台盾构依次从两端掘进;三是隧道大埋深区段长,设置竖井成本高。盾构地下对接方式有两种,分别是土木式对接法(或辅助施工对接法)和机械式对接法,其中土木式对接法较为常用。土木式对接法是在对接地点将地层作加固处理,达到止水和防止地层失稳的效果,两台盾构成功对接后,完成盾构拆卸并施作隧道衬砌;机械式对接法是通过对盾构进行特殊设计,使盾构直接进行对接的方法,包括MSD(贯入环式)和CID(刀盘后退式)两种工法,并且施工的两台盾构需要一台为接收型盾构,另一台为贯入型盾构[18]。

3.2 盾构再利用的局限性盾构再利用问题一直是令很多企业头疼的大问题,盾构再利用不仅可以降低成本,还能使盾构在其寿命期内发挥最大作用。影响盾构再利用的主要因素有以下几个方面[19]。

(1)隧道直径不规范。盾构一般属于专用设备,通常是根据工程地质特点及施工需要量身定制,所以,再利用率一般很低,甚至不可能。制约盾构再利用的因素之一是隧道断面尺寸不规范。盾构在完成某隧道工程施工后,一般都达不到其寿命期限,但由于与其他隧道工程直径不符,就失去了再利用的可能性,除非对其进行技术改造,否则,不管地质状况多适用、盾构设备多完好也难以继续使用。以城市地铁隧道为例,当前我国城市地铁交通发展迅速,每个城市的隧道设计规范不尽相同。对于直径规格为6 m的地铁隧道,开挖直径就有6.14 m、6.25 m、6.39 m、6.76 m等不同直径,而至今还未制定统一的隧道直径设计规范。

(2)地质条件复杂。隧道通过的地质条件复杂性也是盾构再利用率不高的制约因素之一。对于同一直径的盾构,地质条件不同,刀盘结构、开口率、刀具配置等情况也会不同。一般不同隧道工程,会匹配不同的盾构类型,由于地质条件复杂,不同地域的地质状况差异较大造成盾构通用性和再利用率较低。如果想再次使用则需对其进行各种技术改装,结果就带来很大的成本支出,一般达到数百万元甚至数千万的额外成本。

(3)隧道标段划分不合理。隧道标段划分不合理也是造成盾构再利用低的一个因素。再以城市地铁隧道为例,大多两个相邻地铁站的区间为1.5 km左右,而每个标段又是以两相邻地铁站区间划分的。盾构贯通上行隧道再掉头掘进下行隧道,其施工长度也就是3 km左右,也就是说,完成一个标段的施工,盾构施工长度为3 km左右。假如某盾构设计寿命为10 km,盾构想要得到充分利用就需要投得3个标段。因此,合理的盾构隧道标段划分,如采用盾构寿命长度划分标段的招标方式,就可使盾构实现隧道施工的“一次性应用”,从而较好解决盾构再利用问题。

4 结论

(1)尽管我国盾构及其应用技术已跻身世界前列,但在适应性设计、系统集成、关键零配件等领域还主要依赖国外技术;在国内盾构发展前景广阔、国际发展前景看好的大背景下,业界应强化技术攻关,切实突破盾构发展和应用技术瓶颈。

(2)盾构是根据施工隧道形状和尺寸,并针对具体地质研制的大型地下施工装备,改装(如增大开挖直径或缩小开挖直径等)、转场困难,这就要求一次施工段长度与盾构设计寿命尽量相吻合。但在我们国家的应用和发展,却存在隧道施工标段划分相对盾构设计寿命过小,不同城市甚至同一个城市相同用途的隧道开挖直径又不同,这就极大限制了盾构效能的充分发挥。

(3)切实攻克关键技术、完善盾构施工隧道的科学规划,是我国迈向制造强国的坚实基础,也是提升盾构施工技术的关键。

——结构相互作用的影响分析