基于CRUISE软件某燃油车动力系统建模与匹配

孙亚琨,王长明,王天标,李鑫旸

(1.山东轻工职业学院 机电工程系,山东 淄博 255000;2.山东唐骏欧铃汽车制造有限公司 汽车研究院,山东 淄博 255000)

1 前言

目前影响整车动力性和经济性的主要因素是发动机和传动系统,而且二者的匹配是否合理决定着整车的动力性和经济性[1]。根据传统经验对动力传动系进行了简单的匹配设计,也只能在进行实车道路试验之后才能分析评价车辆的动力性和经济性。这种方法不但会造成生产周期长、重复性差、开发成本高[2],而且在产品设计时总成方案的选择确定、传动系速比分配与发动机的性能匹配带有盲目性,并且浪费人力和物力。本文基于CRUISE软件对某款燃油卡车进行动力传动系的匹配进行研究,寻找最优的动力系统参数匹配。

2 AVL-CURISE建模与仿真

根据市场需求,该车的动力性要求如下:

(1)最高车速大于85km/h;

(2)0-60km/h的加速时间小于20s;

(3)最大爬坡度大于20%。

2.1 某燃油车模型的建立

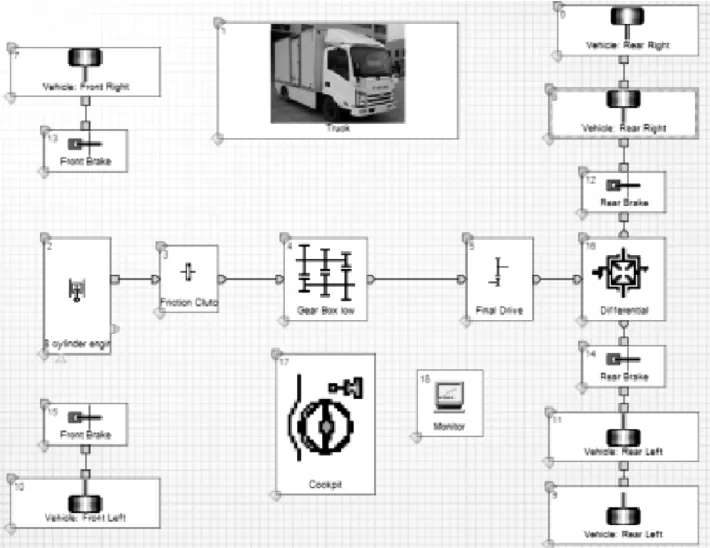

AVL CRUISE 软件采用拖拽式建模方法,该车型是后轮驱动,根据该车的特点,从左侧元件库中拖出所需的元件,如图1所示,依次建立发动机模块、整车模块、变速器模块、主减速器模块、轮胎模块、驾驶员模块、然后建立模块之间的物理连接与数据连接[3],修改模块参数为该车的实际参数,最终建立的整车仿真模型如图2所示。

图1 元件库模块窗口

图2 整车仿真模型

2.2 建立计算任务[4]

在这里只用到最高车速模拟计算,加速性能模拟计算,爬坡性能模拟计算,经济性能指标的计算。

具体加载过程如下:

右击 project,会弹出下拉菜单,选择其中的 add,再选task folder,这样就增加了一个task folder,这个task folder是空的,下面进行设置:右击刚建好的task folder,选择add,add的下拉菜单会有要选择计算项目,如cycle run,climbing performance,full load acceleration等等。

2.3 仿真计算结果

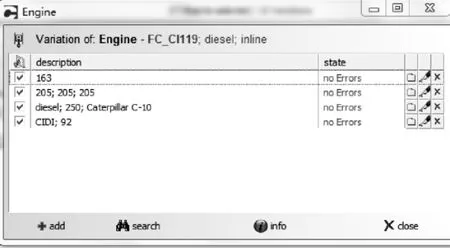

把以前建立的模块都导入到component variation里如图3所示。再把其他五个发动机和两个变速箱加载进来,加载方法如下:点击number右侧的笔样按钮,会出现图4所示的对话框,点击add就可以加载其他发动机,在这里加载四个发动机,因为已经有一个发动在开始就加载了,变速箱的加载方法是一样的,确认无误就可以计算了。本文匹配4个发动机,两个变速箱,共有八组计算任务。

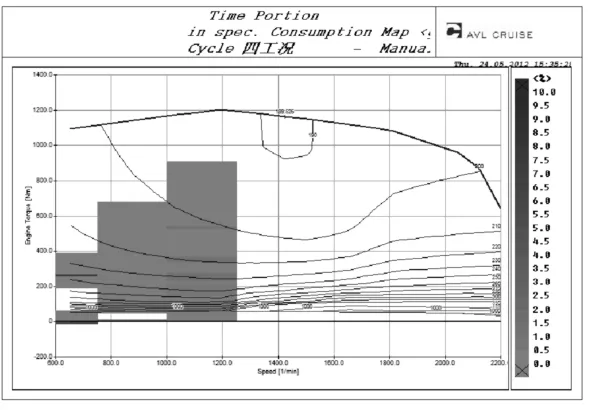

现用Cruise模拟改车四工况,得出发动机万有特性图中发动机工况点分布,现有八种匹配方案,故有八个万有特性曲线图[5]。

方案一:119发动机和B变速箱组合;

方案二:119发动机和A变速箱组合;

方案三:163发动机和B变速箱组合;

方案四:163发动机和A变速箱组合;

为全面实现应用型本科院校转型,地方本科高校应该结合服装设计与工程专业人才培养模式的创新实践,认真研判当前的经济社会发展对人才需求的导向,重点解决发展理念、发展定位、发展特色和人才培养机制体制等方面的一系列问题。

方案五:205发动机和B变速箱组合;

方案六:205发动机和A变速箱组合;

方案七:92发动机和B变速箱组合;

方案八:92发动机和A变速箱组合。

发动机119和B变速器组合,简化为119B,以下均用这种方法表示。

图3 导入数据后界面

图4 发动机加载窗口

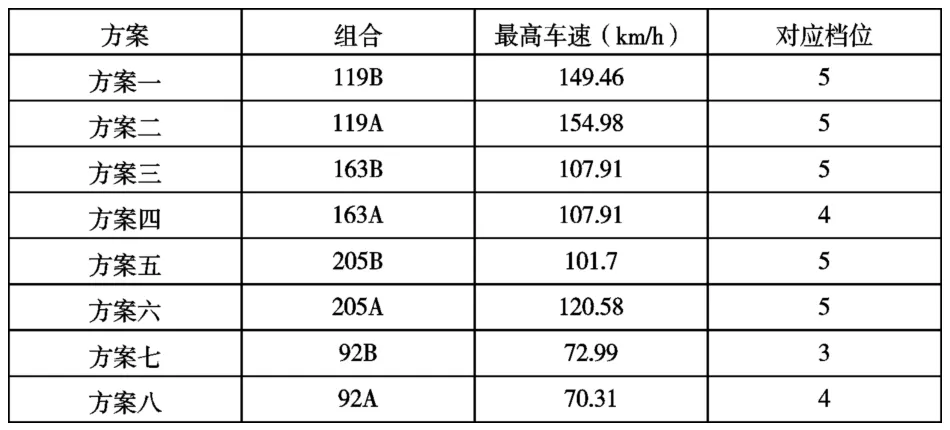

2.3.1 最高车速模拟计算

通过仿真计算,最高车速数值见下表1。

表1 最高车速数值

2.3.2 加速性能模拟计算

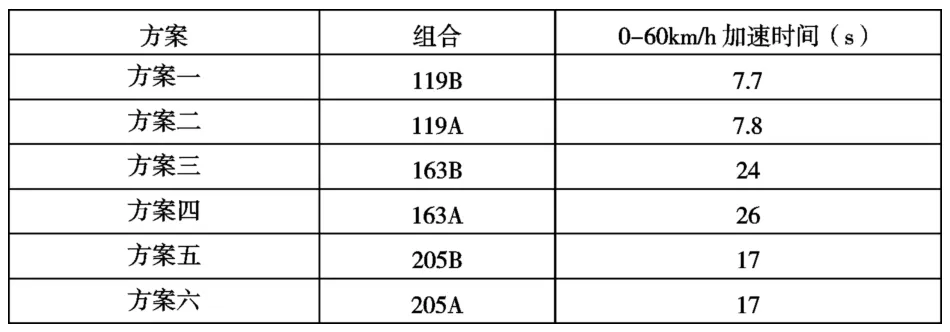

通过仿真计算,得出0-60km/h加速性性能结果见表2。

表2 0-60km/h加速时间

根据要求0-60s的加速时间要低于20s,故能排除方案三和四。

2.3.3 爬坡性能模拟计算

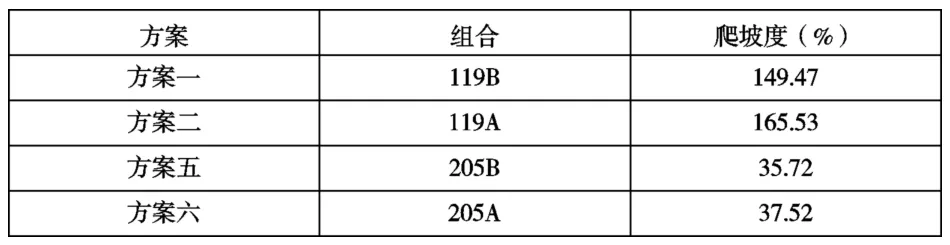

排除不合格的组合,剩余方案爬坡计算结果见下表3。

表3 爬坡性能结果

要求的爬坡度是大于20%,上述的方案均满足要求。

2.3.4 燃油经济性模拟计算

通过仿真计算,剩余其他方案的燃油经济性见下表4。

表4 燃油经济性结果

对比分析,方案一和方案二的油耗太高,说明119发动机根本就不能使车辆正常运行,或在极端恶劣环境下运行,一旦运行,发动机也是承受不了的,属于小马拉大车的情况。现在就对比方案五和方案六,方案五的百公里油耗比方案六要低17%左右,对经济性来讲,这是相当可观的。故选择方案五。

上述的结果也可以从发动机工作的万有特性曲线中看出,根据图5、6、7、8分析结果如下:

图5 方案三 163B工作点万有特性分布图

图6 方案四 163A工作点万有特性分布图

上述图中横坐标表示发动机转速,左侧纵坐标表示扭矩,右侧纵坐标表示工作频率,即在这个状态工作次数的多少,等燃油消耗率曲线的形状及分布情况对发动机使用经济性有很大影响。等燃油消耗率曲线最内层为最经济区,曲线越向外,经济性越差。如果等燃油消耗率曲线横向较长,表示发动机在负荷变化不大而转速变化较大的情况下油耗较小。如果等燃油消耗率曲线纵向较长,而发动机在负荷变化较大而转速变化较小的情况下燃油消耗率较小,对不常用中等负荷,中等转速工况的车用发动机,希望其最经济区处于万有特性中部,等燃油消耗率曲线横向较长。对转速变化范围较小而负荷变化较大的工程机械用发动机,希望最经济区在标定转速附近,等燃油消耗率曲线纵向较长些。

图7 方案五 205B工作点万有特性分布图

图8 方案六 205A工作点万有特性分布图

发动机119号和92号,CRUISE无法画出四工况下的工作点万有特性分布图,说明这两个发动机匹配不成功,存在致命问题,故现在就可以排除这二个发动机。其他163和205发动机无法排除,但从图中也可以看出205发动机工作得更好,其后备功率大(后备功率=额定功率—当前使用功率),安装 205发动机的车在急加速,高速行驶时表现更好,163的发动机在标定区工作,且工作频率高,其后备功率不足,无法满足有些恶劣环境,其使用寿命也比较短,这种图对工程机械用发动机来讲,是可以的,但在卡车上是不可以的,从这些分析可以看出,选择163发动机是不明智的。下面只有205发动机了。从图中只能说明205A组合比205B组合在有些时间里其发动机工作在更经济区,但并不能说明四工况的百公里油耗谁更低,在这就难以抉择了,需要定量的计算。上述仅仅是定性分析,并不能决定实际结果。

3 总结

本文的核心问题是对4个发动机,两个变速器,一个整车三者的合理匹配,匹配结果是找出动力性最好,经济性最优的匹配方案,最后得出 205B的匹配方案是最好的,综合考虑了动力性和经济性。本次匹配虽然是成功的,但不是最优的,本文仅仅是对传动系的匹配,要想对传动系的优化,需要对传动系参数进行调试,运用CURISE得出结果,进行比较,在不同万有特性图中找出最优工作工况图,其他特性也最优,即进行不断的尝试,直到达到理想的结果。