直接驱动电机在汽车雨刮设计中的应用

赵国平 张 晶 肖育林

(1. 同济大学汽车学院,上海 200092;2. 上海汽车集团股份有限公司乘用车公司技术中心, 上海 201804)

1 引言

随着汽车工业的迅速发展,消费者对于汽车造型与安全的要求越来越高,这直接导致汽车雨刮布置空间越来越小,经常会出现由于雨刮的原因导致汽车安全与造型很难两全的局面。由于汽车雨刮占据着流水槽这个非常关键的部位,所以雨刮布置已经成为汽车总布置中很重要的环节。

2 直驱电机发展

2.1 雨刮布置

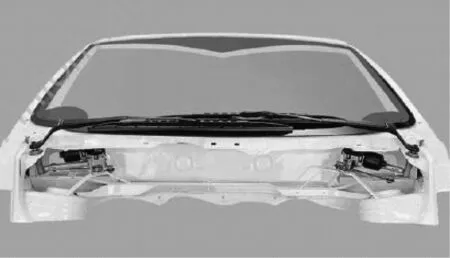

雨刮系统是一个具有维持驾驶员及乘客视野的功能系统,需要在汽车动静态和最高车速时都能够正常工作。传统意义上的雨刮一般由一个电机带动四连杆机构运动,即雨刮电机是圆周运动,由四连杆机构带动刮刷和刮臂进行往复运动。雨刮一般布置在由汽车前围与导水板组成的流水槽中(如图1-a所示)。

由于前风窗雨刮器布置在前围区域,此区域决定了整车的造型和安全根基。现代汽车越来越要求车身采取流线型设计,需要玻璃尽量往前移,从而就要求玻璃安装下横梁也相应往前移,这将导致没有足够的空间布置雨刮连杆机构(如图1-b、1-c所示);同时为了使整车行人保护提高得分,当行人头部碰到发盖压馈时,发盖下面零件的刚度较低才能保证较好的行人保护性能。为了满足这些要求,一方面需要雨刮越来越小、刚度越来越低,但另一方面雨刮本身是一个运动件,对于强度有较高的要求,所以很难持续在体积与刚度上让步。

为了解决这些矛盾,直接驱动电机应运而生。直接驱动电机颠覆了传统的雨刮设计:没有连杆。传统雨刮机构是靠一个电机驱动,所以需要通过四连杆运动机构将电机的圆周运动转化为两个刮杆刮片的往复运动。在直驱电机系统中,电机采用电子马达,电子马达可以通过程序设计进行往复运动,所以连杆在直驱电机中就没有存在的价值,雨刮系统通过两个电机直接驱动刮杆刮片运动。

(a)

图2 直驱雨刮电机布置Fig.2 Direct drive motor package

在将连杆去掉后并将直驱电机布置在汽车流水槽两边(如图2所示),这样就给造型师及安全工程师更大的优化空间,在美化了整车造型的同时提高了雨刮的安全性能。

2.2 直驱电机发展

直驱电机的发展大概经历了以下几个阶段。

1) 初始阶段(2003—)

初始阶段一套雨刮系统是由两个电机组成(如图3所示)。电机没有长连杆,但电机本身自带有小型四连杆机构,体积相对于传统雨刮大幅降低,但其本质上还是传统电机,只是布置上相对于普通电机更加紧凑。

图3 直驱雨刮电机(2003)Fig.3 Direct drive motor(2003)

2) 起步阶段(2009—)

起步阶段的直驱电机将初始阶段的小型四连杆机构封装在一个板式结构箱中(如图4所示)。相对于前一种结构,这种结构看上去更加美观,同时由于雨刮运动包络都被包含在封装结构中,布置也变得更加容易。

图4 直驱雨刮电机(2009)Fig.4 Direct drive motor(2009)

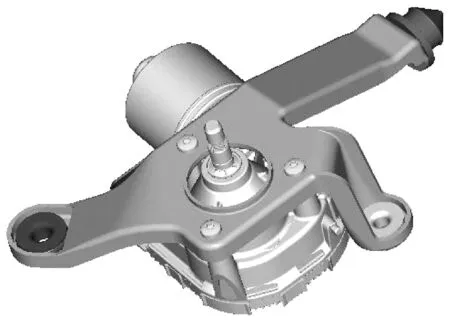

3) 全新阶段(2012—)

全新阶段的直驱电机彻底抛弃了四连杆机构,由电机输出轴直接带动刮杆刮片运动(如图5所示)。这种电机也非常规的圆周运动,是根据刮刷角度设定的往复运动,而刮刷角度的设定是通过电机自带的模块实现,由于没有连杆机构,空间进一步缩小,从而为雨刮优化布置提供了便利可行的条件。

图5 直驱雨刮电机(2012)Fig.5 Direct drive motor(2012)

3 直驱电机优势

3.1 模块化设计

传统雨刮电机的布置采用了连杆机构,机构需与车身流水槽完全同步开发,不同车型对应的雨刮机构基本没法通用。由于直驱电机省去了连杆机构,使得雨刮与车身的配合不再复杂,雨刮能实现模块化设计,不同车型只需修改电机程序及安装点位置即可通用于不同车型,减少研发与模具费用。

3.2 节省空间

传统雨刮采用四连杆机构带动左右雨刮臂运动,这种布置一般将电机布置于流水槽中部,占用了流水槽空间,如图6所示。

图6 普通雨刮电机Fig.6 Common wiper motor

如果采用直驱电机,中间流水槽的空间可以省下来,节省了大量的空间,如图7所示。

图7 直驱雨刮电机Fig.7 Direct drive motor

由于节约了大量的空间,玻璃面可以更倾斜(如图8所示),从而可将汽车做成流线型设计,增加内部乘员空间。同时由于中间没有连杆,行人保护碰撞可以达到更高的等级。

3.3 有利于设计更好的刮刷模式

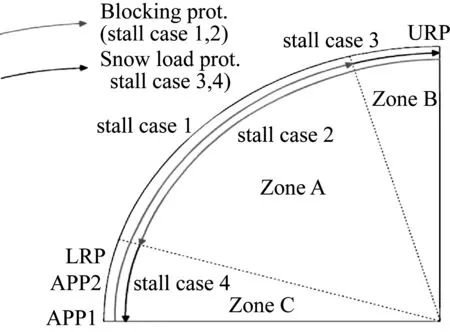

由于直驱电机采用程序控制的方式,所以电机转速是变化的,在如图的B区与C区加速度小于A区(如图9所示)。

图8 汽车造型Fig.8 Vehicle style

图9 刮刷模式Fig.9 Wiper pattern

图10 刮刷模式Fig.10 Wiper pattern

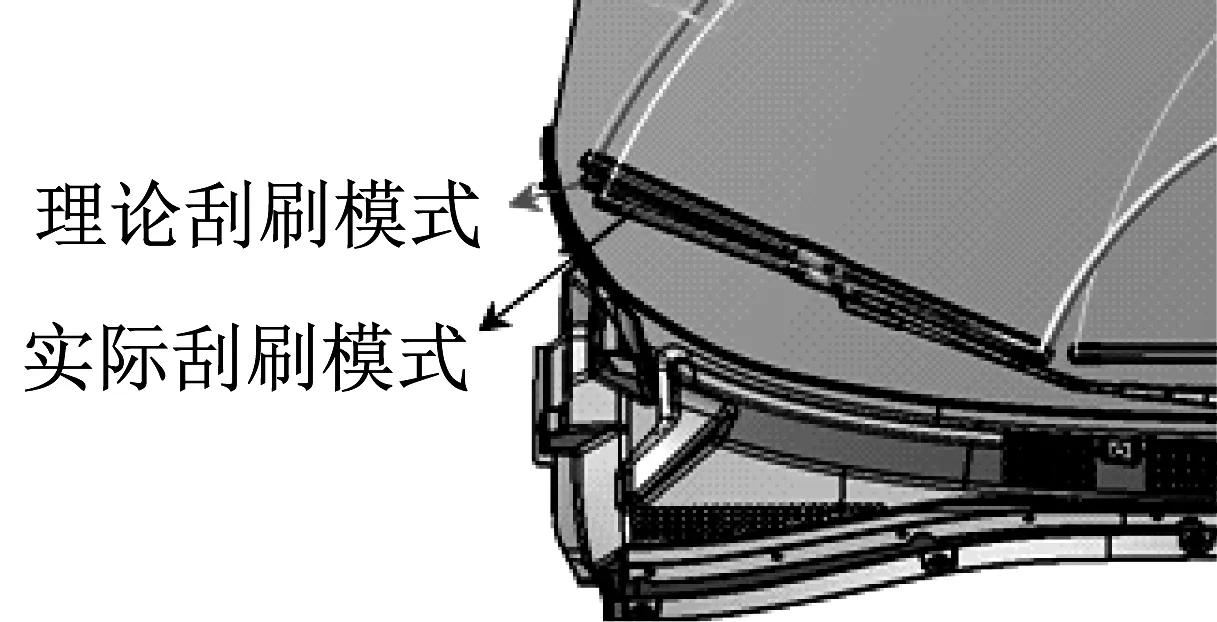

通常情况下,考虑到制造公差、惯性等因素,雨刮实际刮刷模式与理论刮刷模式有较大的差异(如图10所示)。由于直驱电机采取变加速模式,雨刮实际刮刷模式与理论刮刷模式差距变小,雨刮片初始位置可以隐藏得更好,有利于乘客视野,从而增加了消费者的美誉度及雨刮安全性能。

3.4 减重

直驱电机由于采用了直接驱动的方式,省去了连杆等运动机构,所以重量相对传统对刮减轻约29%。

3.5 EMC

新平台的直驱电机集成了PCB板,为提升EMC性能提供了硬件基础。

4 直驱电机面临的问题

4.1 成本高

首先,在技术上,直驱电机是近两年才开始上市的新技术,目前只有博世、法雷奥等跨国公司掌握了直驱电机的核心技术。其次,在用料上,直驱电机虽然节省了连杆,但一套雨刮系统应用两个电机,而电机成本高于连杆,所以直驱雨刮系统相对于普通雨刮系统成本高。由于以上两个原因导致现阶段直驱电机成本居高不下。

4.2 软件开发难度大

直驱电机与普通电机最大的差异在于软件。普通电机控制模块集成于BCM(车身控制器),只能实现简单的高低速及间歇功能,开发相对简单。而直驱电机控制模块之间集成于电机本体,除了能实现简单的高低速及间歇功能外,还能实现变加速度、改变刮刷角度和随速转动等复杂功能,软件开发难度较大。国内雨刮厂商已经在直驱电机开发商做了一些尝试,但由于软件开发还没有取得突破性进展,所以目前与博世等跨国公司还存在很大的差距。

5 总结

直驱电机在整车上的应用属于起步阶段,主要由于成本的原因,还不能在短时间内普及。但由于直驱电机在布置及安全等方面有其不可替代的优势,可以预见在不久的将来随着技术导入成本降低后,直驱电机将是汽车上普遍采用的雨刮形式。