数字孪生技术关键应用及方法研究

王建民 杨子兵 桑腾 薛永胜

(1.山东聊城烟草有限公司,山东聊城 252000;2.机械工业第六设计研究院有限公司,河南郑州 450000)

0 引言

通常情况下认为,智能制造技术的应用主要是依托我国新一代通信信息技术来完成的,以及先进制造技术的基础上,通过二者的有机结合,使其能够切实融入到制造的各个环节中。包括制造的设计环节、生产环节、管理环节,以及服务环节等。与传统制造相对比,智能制造具有控制更精确、信息感知更深刻、自决策更优化等一系列优势。从2013年德勒的全国制造企业调查来看,我国的智能制造仍处于一个初级阶段,相关技术、模式并不成熟,给企业带来的利润也比较薄弱。对此,基于这一问题,我国与2015出台了“中国制造2025”的战略性发展技术,致力于我国智能制造产业的进一步发展,并转实现我国从制造大国向着制造强国的方向转变。对此,在通过多年的努力和奋斗后,我国的智能制造应取得了十分显著的成效,包括智能制造的能力、服务以及利润都得到了显著的提高。同时,伴随着数字化技术的发展,通信技术的成本也在不断降低,传感器也在向着小型化的方向发展,更有利于将其投入到更多的产品中。此外,从信息化的集成来看,就企业而言,也能够就产品的生产状态变化,以及产品的属性,进行更为及时地获取。因此,本文针对以上问题,着重探讨数字孪生技术关键应用及方法。

1 数字孪生应用于产品生产全流程

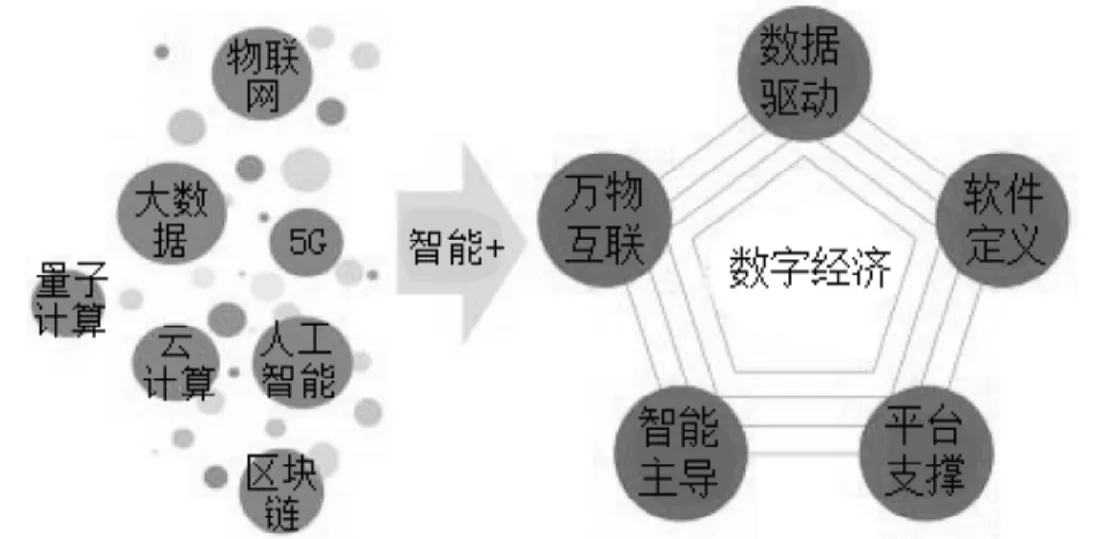

基于数字孪生技术发展,在当前各行业中都取得了显著的成效,同时有效容纳大数据技术、5G技术、人工智能技术等多方面技术,推动我国建设迈向一个崭新的台阶。如图1所示。

1.1 产品数据获取

通常情况下认为,针对产品的数据收集,主要是体现在PLM系统传感器系统以及无线射频技术等方面。并在实际的生产环节,确保所需要的产品和设备,保证其具有唯一的标识。那么从这里所谈到的标识来看,主要指的便是一维条码,或者是二维条码。同时,在条码的应用下,完成对其的识别。通过这样一种方式,工作人员也能够更为有效地对每一个产品,以及每一个设备的实际状态进行把控。同时,通过对标识的识别,也能使实现具体针对物理实体到数字表示连接的有效对应。过程中,首先从标签的信息来看,更多时候是在RFID读取器的基础上,来完成无线电波发布的读取的,从而有效跟踪供应链中的对象身份,以此对其进行更为直接的检测。一般认为,基于传感器系统的部署,能够更好地实现产品全部生命周期的监控。这里主要包括振动的监控、能耗的监控以及环境的监控,而环境的监控又可以包括温度的监控、压力的监控以及湿度的监控等。其工作原理主要体现在传感器所具备的两层结构能够将所采集的数据进行测量,并实现数据向信息的转变,以此来完成到处理单元的前进,从而完成两类信息的集成。

图1 数字孪生技术概念图

1.2 数据管理功能

一般认为,在产品生产和管理的过程中,是会存在三个阶段的变化的,且多变现为生命周期上的数据增多。此外,随着产品生命周期上的数据增加,包括数据规模在内,也会出现一定程度的变化。因此,针对这一问题,工作人员首先便是要从数据角度出发,这对数据展开科学的处理和清洗,在大量的数据当中挑选出最为关键的数据,并完成这些关键性数据的计算和储存,以此来为后续的数据分析工作提供有效的支持。其工作原理主要体现在,在不同的应用程序中,对接口进行调用,并实现数据向Hadoop软件架构的分布式数据库中。同时,利用相关系统来进行组建的存储以及结构化和非结构化数据的管理,以此来达到查询和操作的目的。这里所谈到的系统,主要包括了HBase系统、HDFS分布式文件系统以及Hive数据仓库工具等。

1.3 数字孪生信息分析

数字孪生信息分析主要指的是,利用分析技术进行可视化的程序构建,以及展开算法模拟,从而针对产品在其整个生命过程中产生的数据,进行一个有效的分析[1]。过程中,更多时候是需要借助对数据的应用技术,以及对信息的分析,来就产品在未来生产场景,以及维护环节进行一个有效的预测。其工作原理主要体现在,在Spark分布式计算结构的应用中,对数据的分析算法模块进行融合,以此来在大量的数据中进行挖掘,并结合D3等相关的可视化应用来实现数据文件的展示,以此来完成人际交互平台的提供。

1.4 通信系统

通常情况下认为,在人际交互界面与数据库之间,当中的信息需要进行检索,或者是需要互联互通时,能够更为便捷和及时地打破信息隔离。现如今,随着相关技术的发展,已经实现了工业物联网作为数字孪生的通信系统。通过该项技术的应用,更有利于实现自主访问的实时性和智能化,并对实际工业环境中的过程、服务信息以及产品进行有效的收集和分析。工业物联网是由多个通信软件连接而成的,并以此为基础,也能够实现对设备层,以及设备层网上的各层级的信息的监视、交换、收集以及分析等所需操作。实际工作中,企业可同时对传感器进行使用、对软件和机械学习进行使用,并在一系列技术手段的应用中来实现物理对象,以及其他相关大数据流数据的收集和分析。之后,在完成了收集和分析后,再对数据进行管理和操作。

2 数字孪生技术应用于预测性维护

2.1 CBM与数字孪生技术融合

通过数据孪生技术的应用,能够实现设备模型在仿真空间上的模拟,从而实现装填数据向虚拟模型的上传乃至模拟运行[2]。同时,也能够实现与真实设备的同步运转,并对未来的运行情况进行预判和模拟。通过这样一项技术的应用,不仅仅解决了过往设备由于不间断运行带来的高额成本,也解决了过往信息准确性差的问题。同时,也减少了过往故障信息的遗漏。其工作原理主要是通过CBM中的现状评价和未来状态预测来进行决策。其中,现状评价只要对目前的状态信息进行收集,同时在完成收集后,将其与预定义的故障极限进行比对。期间,如果超过了状态的极限,便要对其进行维修。而未来状态预测则是对虚拟环境中的设备运行状态数据进行连续性的监控,从而实现设备状态数据的图形化,以此来对可能的衰减导向进行分析,并同时得出正常情况与失效情况的临界点[3]。简言之,在两种状态的运行中,包括产品的全部生命周期都能够得到一个有效的保障,并有效降低了风险。

2.2 数字孪生技术驱动传统PHM系统升级

在数据孪生技术的应用中,主要是通过PHM系统,对CPS进行利用。CPS所具备的嵌入式系统和通信网络,能够有效感知通过各类传感器所采集到的数据,并在完成了数据采集后,将其传输到虚拟的模型当中。在虚拟的模型被输入了真实的物理产品数据后,便会进行同步于实际工作的模拟,以此来计算出可能出现的故障,以及出现故障的产品类型,出现故障的原因,出现故障的时间等[4]。同时,在知识库的作用下,也能够针对故障提出确切的解决方案,并同时对方案进行模拟,以此来验证方案的可行性。期间,如果故障得到了成功的解决,便会将其投入到物理实体中,使其在没有实际出现故障时,便对其进行维护,以此来保证正常的运转。期间,如果故障的解决并未达到理想的状态,便会将其返还给知识库,在其中进行重新分析,制定相关的升级修改策略。

3 结语

综上所述,本文通过对数字孪生技术理论机理的研究,主要道明了数字孪生技术在实际应用中对产品生产互动全部流程的价值,以及在部分关键性装备进行预测性维护中的价值。首先,从前者的应用来看,主要指出了对数字孪生进行创建时所需要的关键性技术以及具体的实施方法。其次,从后者来看,则是指出了数字孪生技术与传统的APM、PHM、CBM等产品维护技术的融合。基于数字孪生技术的导向,也在不断实现被动服务向主动预测的转变,更有利于为用户提供服务。同时,随着我国近些年的不断发展,包括工业数据的采集方案、高速传输方法等有关数字孪生的关键性技术都在不断走向成熟,更为精准地实现了物理世界的数字化模型仿真,从而达到对仿真的结果进行数据分析的目的。期间,在研究成果上,也形成了标准化的固化形式,更为突出地体现了标准引领下的指导理念,全方位推动了我国数字化智能制造的转换速率,为我国领域的发展全面保驾护航。