高纯气体管路系统颗粒物产生原因分析及防治

刘见华 万 烨 赵 雄 赵 宇 王 磊 严大洲

(1.中国恩菲工程技术有限公司,北京 100038;2.洛阳中硅高科技有限公司,河南 洛阳 471023;3.多晶硅材料制备技术国家工程实验室,河南 洛阳 471023)

0 前言

半导体、生物医药、精细化工制造对高纯气体管路的洁净度有很高的要求,微颗粒的污染是影响产品质量和成品率的重要因素。例如,在半导体的制造过程中,高纯气体应用于薄膜沉积等工艺,气体中的微颗粒会产生针孔等缺陷,造成器件短路、断路,影响器件性能,甚至导致器件失效。

有研究提出,在高纯室内硅片上的污染源中,气体及化学试剂占比达到23%[1],因此,高纯气体中的微颗粒含量是高纯系统的重要控制指标之一,同时也对高纯气体管路系统提出了更高的要求,要确保在高纯气体输送过程中不受污染物污染。但是,微颗粒污染物的来源涉及多个方面,要提高洁净技术的应用水平,需从设计、材料选择、制造、洁净、检验、包装和装备全链条进行考虑,若有一个环节不满足要求,系统的洁净度就无法得到保证。本文分析了高纯气体管路颗粒物产生的原因,从材料的纯化、表面处理、阀门和过滤器选型、焊接质量控制、管道安装、作业环境几方面提出防治措施建议。

1 固体颗粒物的来源

光伏、LED、平板的制造要求洁净度等级达到4级;而半导体的制造要求洁净度等级达到3 级,甚至更高级别。相关指标见表1[2]。

表1 洁净室及洁净区空气洁净度整数等级

在高纯气体的输送过程中,管道、阀门、流量计、法兰、接头、过滤器、环境等都可能是固体颗粒物的来源。固体颗粒物的来源主要包括以下几方面:

1.1 高纯材料的制造

洁净链的基础是材料的制造。在钢材熔炼过程中,微量的杂质气体会溶解在晶格中,在钢材使用时析出并进入产品气体中,从而污染产品气体。在焊接时,若材料性能不稳定,其内部组织可能会发生变化。例如,当材料的含碳量过高时,焊缝可能会受焊接热的影响而形成碳析出,焊缝处会产生局部腐蚀应力,严重时,会导致焊缝处渗漏,影响产品质量。

材质不同,管道的渗透性也不同,所以应根据使用介质要求选取管道材质。例如,氧在不同材质中的渗透性存在差异,氧在不锈钢和铜材质中的渗透性为0 μL/L,在聚丙烯中为11 μL/L,在聚乙烯化合物中为27 μL/L,在天然橡胶中为40 μL/L。气体中的水分也具有渗透性,且受环境湿度的影响。目前高纯气体管路主要选择不锈钢作材质。

1.2 管道材料表面的杂质

材料表面未进行处理时,可能会附着有氧化皮、油污、灰尘、金属碎屑等杂质,若没有进行有效处理而直接使用,在介质的冲刷下以及使用环境的温度压力发生变化时,上述杂质会进入介质气体,造成气体质量下降和洁净管道污染,严重时引起部件损坏,甚至导致管道报废。

管道的表面粗糙度会影响微颗粒的吸附和释放,物理粘附在管道壁的微颗粒和因腐蚀或磨损产生的微颗粒是两个主要的污染源。当管道内的气体流动时,管材对介质气体产生加压吸附;当气流停止时,管道吸附的气体又会发生降压解吸,继而进入管道。如此,吸附和解吸循环作用,使管材表面金属产生粉末,污染产品气体。

1.3 产品气体自身携带的污染物

在高纯气体制备过程中,受原料、纯化过程、设备及阀门、过滤器等因素的影响,如精馏塔内部剧烈的气液交换、气液对设备内部和填料的冲刷、吸附剂或催化剂磨损产生固体颗粒等,产品气体自身含有一定量的固体颗粒,且在充装前没有进行有效分离,所以产品气体自身携带的污染物含量较高。

1.4 控制阀门和过滤器

阀门是控制系统管路的开关,其密封性对气体质量和微颗粒含量有重要影响,阀门结构、填料材质和密封形式均非常重要。部分阀门本体材料与介质不兼容,材质的纯度或表面处理、泄露指标、密封性能不合格,出厂前未进行有效洁净处理等都会对产品造成影响。例如,填料阀门在启闭时,阀杆与填料密封之间的相对摩擦运动容易产生微颗粒,严重时,密封性大幅减弱,物料发生泄漏,造成产品污染。

过滤器是分离微颗粒的有效装置,常在管路系统设置精密过滤器进行固体颗粒的分离。过滤器的通量、过滤精度、过滤材质、过滤级数、不当操作等因素都会影响产品的质量。例如,有机膜过滤器能产生和释放微量的有机物质,影响下游制造段的应用。在置换时,使用大流量高气速的氮气进行吹扫,会造成精密过滤器损坏,从而影响过滤器使用效果。当过滤器通量过大时,经过过滤器的气流速度会大幅度降低,导致微颗粒产生惯性撞击,影响过滤材料的拦截性能,进而降低过滤器对微颗粒的捕捉效果。当过滤器的通量过小时,通过过滤器的气流受到的阻力变大,压力损失增加,同时滤芯的使用寿命会大幅缩短。

1.5 施工安装产生的污染

焊接是高纯管路连接的最常用方式,施工环境对焊接质量影响很大。若管材未进行有效保护,与空气接触,水、氧、颗粒物等物质容易附着在管材上,在焊接部位形成氧化膜,使焊接部位成为微粒源。焊接完毕后,如果立即停止通保护气,退火未进行有效处理,可能发生晶间腐蚀,在焊缝内部形成裂纹,造成焊缝的氧化。

如果焊接施工不规范,焊缝出现内凹或外凸,提供污物聚集的空间。如果焊缝过大或过小,会产生应力,引起裂缝。如果管道在切割过程中出现变形或划痕,端口不平整,有毛刺等,也会影响焊缝的质量,从而影响整个配管质量。

若管道设计、布局、支撑设置不合理,可能形成较多的死区,产生管道应力,造成污染物的聚集。如果管道距离动设备近,且未进行有效的固定或支撑,管道易产生震动。此外,阀门等器件在操作时会产生旋转扭矩损伤管路。

2 高纯管路系统洁净控制

2.1 管路材料洁净

精密制造的发展有赖于与之相关的基础工业的发展,洁净链的基础是材料的制造。材料性能的提升有两种途径:一是寻求新型合金,改善材料自身的性能,减少材料本身的缺陷,提高材料耐磨性;二是改善材料制造工艺,采用真空熔炼技术,防止在熔炼过程中金属吸收气体和杂质。

为了改善材料的性能,通常向钢材中添加一定含量的元素或控制相应元素的含量。例如,高铬含量的材料抗腐蚀性好;高镍含量的材料延展性好,抗氢脆;低碳含量的材料抗腐蚀,防止焊接后发生氧化;低硫含量的材料具有优异的焊接性能;低锰材料抗腐蚀,塑性好。

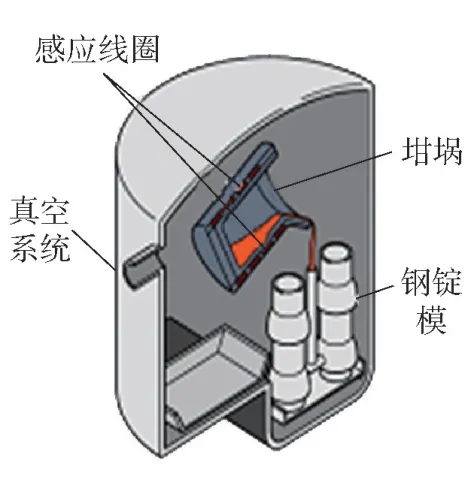

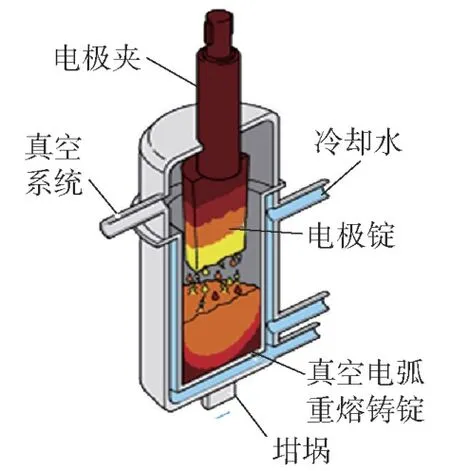

在钢材熔炼过程中,少量气体会溶解在晶格中,在钢材使用时又会析出,进而污染产品气体。因此,开发了氩氧脱碳技术、真空感应熔炼技术和真空电弧重熔技术,如图1、图2 所示。采用双真空熔化工艺,以除去杂质和气体,降低非金属和杂质含量,减少潜在污染和提高材料的焊接性能。

图1 真空感应熔炼示意图

图2 真空电弧重熔示意图

2.2 材料表面处理

管材的表面处理对系统洁净非常重要,对材料进行表面处理主要是清除材料表面的有害杂质,获得表面光洁度。表面处理主要是利用先进的工艺将材料加工成UHP 级产品,并建立管道材料的表面粗糙度、焊接性能、公差、包装、外观等一系列指标体系。金属材料表面处理方法主要有4 种:机械抛光、光亮退火、化学酸洗钝化、电解抛光等。

2.2.1 机械抛光

机械抛光是利用机械的方法直接去除材料表面的凸起,采用切削、研磨等工艺手段使材料表面发生塑性变形,以改善材料的表面粗糙度。但在抛光过程中,滚压或摩擦等作用会导致磨料和金属碎屑进入材料内部,或产生拉丝划痕,对抛光面造成二次污染。机械抛光的设备简单,价格便宜,但被抛光零件的形状和尺寸容易受到限制,且抛光设备对异形件处理不彻底,容易留下死角。

2.2.2 光亮退火

管路在生产过程中使用惰性气体进行保护,以防拉拔时炽热的管线被氧化,之后使用酸液钝化,然后经热纯水清洗和氮气吹干,材质多为SS304 和SS316L,成品采用塑料单层包装,粗糙度一般为0.15~1 μm,能够满足大多数气体的输送要求,但是在关键制程工艺中可能会影响产品气体的质量。此方法处理的管道一般用于高纯的氮气、氧气、氧气等系统。

2.2.3 化学酸洗钝化

化学酸洗钝化是采用不同配比的酸洗液对金属表面进行处理,利用凸起和凹陷处材料溶解速度的不同实现金属表面的光滑[3]。酸洗抛光过程中,金属表面释放的氢会不同程度地进入管道基体材料内部,因为不锈钢中不同金属的溶解能力不同,经处理后,表面呈电位不等状态,且一直保持这种状态。酸洗钝化处理不能完全除去酸洗抛光处理中的原始变质层和氢化层,实际上只能使处理表面变光滑,而不能提高平整度。

一般情况下,经酸洗钝化的管材对粗糙度不作要求,且不采用单独塑料包装,材质为SS304 和SS304L,用于气体输送时,会影响产品气体的纯度和颗粒度。这种管道外观较暗,无光泽,成本较低,主要应用于压缩空气和普通气体管道、超高纯气体套管、冷却水和尾气管道。

2.2.4 电解抛光

电解抛光又称电化学抛光,是电化学阳极溶解的过程,利用因材料表面凸起或凹陷处电流大小的不同而产生的溶解速度差异,使管材表面光滑平整,且表面晶粒结构和金属基体一致,从而改善金属材料表面的微观结构[4]。该方法在材料表面生成一层紧密稳定的氧化铬膜,可提高材料的稳定性和耐腐蚀性,且可以处理异形件。

材料中的碳化物及非金属杂质的导电性较差,因此在电解抛光时,杂质和不锈钢材料的电化学溶解性存在差异,导致最终抛光材料表面凹凸不平。因此,应优选纯度高、表面光滑、碳含量低的材料,例如SS316L,产品粗糙度为0.08~0.375 μm,采用双层塑料包装,几乎能够满足所有关键工艺的气体输送,可应用于超高纯气体和腐蚀性气体的输送系统。

2.3 阀门、过滤器选型

隔膜阀(图3)和波纹管阀(图4)分别使用金属膜片和波纹管密封阀腔,具有良好的密封可靠性。隔膜阀结构简单,采用金属膜片密封,死区体积不足同口径波纹管阀的一半。此外,隔膜阀无颗粒,漏率低,使用高洁净等级材料,耐压等级高,含多种接口,主要用于高纯特种气体的输送控制。波纹管阀采用金属密封,无颗粒,漏率低,经过高纯处理,CV 值高,可配置吹扫口,主要应用于超高纯大宗气体输送系统、压缩空气系统、大尺寸的特气管道。

图3 隔膜阀

图4 波纹管阀

在管路系统中设置合理、有效的过滤器,可提升对杂质颗粒的捕捉效果,减少滤芯更换次数。此外,也可设置两级以上过滤精度不同的过滤器,如预过滤器和高精度过滤器。同时,要注意过滤器材料、密封材料与过滤介质的兼容性,避免它们因不当选用而成为污染源。

2.4 焊接质量控制

高纯金属管道采用管材熔融的全自动轨道焊接技术,如图5 所示,要求施焊人员经过专门培训且施工安装经验丰富。为防止焊接部位氧化,在焊接时向施焊管内通入与工艺介质同等纯度的保护气体,一般为高纯氩气或氩气与氢气的混合气。焊接完成后,管道内继续通保护气至焊口冷却,能有效防止焊接部位内部氧化。管道预制时,在切割过程中应防止管道变形或产生痕迹,管道切口应进行倒角,去除毛刺,保持加工面光洁,并用酒精或丙酮清洗,完成后用管帽封闭管端[5]。弯管宜采用冷加工处理,使用专用弯管器制作小管径管道的弯头,且同一材料不能重复进行弯管,弯管处不能出现压扁、弯折、起皱等现象,大尺寸管道应直接采用成品弯头。完成预制的管道必须做好保护,如在管道两端使用洁净的盖子进行密封,以减少环境空气造成的污染。

图5 全自动轨道焊接示意图

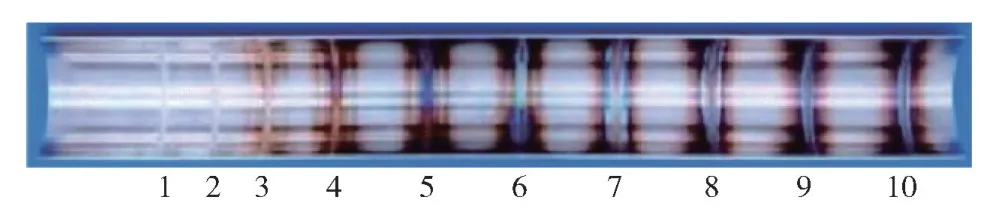

在焊接前或焊接过程中,若焊接的参数发生变化,则应重新进行焊缝试验,检验合格后才可进行焊接。接头处的焊缝要求完全焊透,否则易产生物理空间,聚集污染物。若焊缝不合格,需重新焊接,不能直接在原焊缝上进行补焊,因为补焊容易产生应力,引起新的裂缝,应将原焊缝进行打磨,露出本体母材后再进行焊接。焊缝凸出厚度不应超过管道厚壁的10%,焊缝色变应小于3 级(图6)。焊缝要求均匀一致,焊缝内侧平直无凹凸,表面光洁,焊缝外侧环状波纹均匀美观,无夹渣、气孔、裂纹、氧化等现象。

图6 高纯管道焊缝色变等级

2.5 管道安装

管道应根据现场实际情况合理布置,且不影响仪表与设备的操作。将预制好的管道或阀组固定在支吊架上,在不受力状态下组装;进行点焊时,要求管道与管道之间同心,处在同一水平面和垂直线上。等焊缝温度降低后,管口需要使用胶带重新进行密封,正式进行满焊时,先去除胶带再施工。另外,支吊架上的垫片材料与管道间应不会发生反应,因为管材表面擦伤、划痕等缺陷都是应力源,会引起腐蚀的不均匀性。

长距离的管路应按照设计规范增加支撑,防止管路因自重向下凹陷造成损伤,以及管路振动时产生微颗粒污染,且不允许采用活动支撑和弹性支撑,支撑不得约束管道的轴向自由度。阀门、过滤器不能使用工艺管道进行支撑,必须设置独立支撑。在操作时会产生转矩的阀门也应进行固定,以防止旋转扭矩对管路造成损伤。

施工完成后,进行气密性、微量水和氧含量、固体颗粒物含量测试,使用氦气检查泄漏。采用气压试验,压力为设计压力的1.15 倍[6],较长的管路系统可分段检查泄漏,试压应逐步加压,检测无误后再升高至设定压力,并保压24 h。在系统投入使用前,对管路系统进行彻底的吹扫,去除施工残留和附着的颗粒物。

2.6 预制加工作业环境的洁净度控制

空气中的微颗粒数达到3 000 万/m3以上。为防止颗粒污染,管道的预制加工应在洁净室内进行,同时减少现场焊接点的数量,且洁净室的洁净度、温度、湿度等指标应始终处于要求范围内。若现场不具备设置洁净室的条件,可考虑设置洁净小室来保持管端焊接处的洁净,实现局部的洁净环境,提升预制件的洁净度。洁净小室具有占地小、方便灵活、可实施性好等优点。

3 结束语

高纯系统的洁净度对输送产品介质的纯度会产生很大影响,颗粒物的防治必须从设计、材料选择、制造、清洁、检验、包装和装配全洁净链进行控制,确保气体在管路系统输送过程中不受污染,保证高纯气体质量的一致性。