PBTCA在焦化企业中的研究与应用

何 阳 余远航 关俊果 陈彦汀 张帅朝 鲁 帅

(河南中鸿集团煤化有限公司)

0 前言

PBTCA因其特殊化学特性,应用前景广泛。焦炉煤气中的气态硫95%[1]以上为硫化氢,在碳氢资源利用时易造成催化剂中毒。各种脱硫方法中,PBTCA作为络合剂有其独特优势。磷酸盐和纯碱通常作为干熄焦锅炉水处理剂来调节水质,存在药效迅速、作用时间短等缺陷,易造成水质超标,开发新型有机炉水处理剂符合行业发展需求。同时,金属清洗剂中添加一定比例的PBTCA不仅能更好地发挥清洗效果,还能降低对设备本体及后续系统的影响。

1 PBTCA简介

PBTCA是一种五元有机酸,分子式为C7H11O9P,分子量为270.3,水中可分离出五个氢原子,因分子中不含有C-N键,且同时含有膦酸(—PO3H2)和羧酸基(—COOH)两种基团,其抗氧化性、耐酸碱性等化学稳定性较好。PBTCA同时具有良好的阻垢分散性能和缓蚀性能,含磷质量分数为11.5%,比常用的有机水处理剂HEDP(含磷30.1%)、ATMP(含磷31.1%)低63%。

工业中以二烷基亚磷酸酯、顺丁烯二酸二烷酯、丙烯酸烷酯为原料,在催化剂作用下生成中间体,加酸水解[2]、精制得到PBTCA。

2 PBTCA作为脱硫催化剂配剂

气体脱硫剂可分为干法和湿法两种,其中湿法脱硫通常用于原料气中S2-浓度较高、脱除精度相对较低的工艺。气体中的H2S是在碱性环境中由脱硫液喷洒吸收,并通过氧化剂将S2-氧化成S单质脱除的。在目前的工业应用中,大部分脱硫催化剂易导致S2-过氧化生成S2O32-、SO42-,从而导致脱硫液中的副盐增长较快。

2.1 PBTCA络合铁催化剂脱硫分析

脱硫剂氧化还原电位对脱硫、再生性能的影响较大。对应 O2(g)~H2O(l)、S(g)~H2S(g)电偶标准电位,脱硫剂标准电位Eθ的上、下限分别为0.141 V、1.23 V。为保证催化剂在碱性条件下能使脱硫剂发挥其氧化作用,催化剂Eθ须大于0.2 V,同时为避免过度氧化,催化剂电位上限为0.7 V[3],以此作为催化剂研究依据。

实验室测得Fe3+/Fe2+的氧化还原电位为0.77 V,脱硫液不易再生,进一步发生氧化反应加剧副盐的生成,造成了铁和硫的双重损失,且易在再生塔外形成沉积和堵塞。

络合铁法脱硫工艺中,PBTCA作为铁的主要络合剂,增强了铁离子在碱液中的稳定性,且其氧化还原电位相对其他有机络合剂高。

在河南中鸿集团煤化有限公司的生产过程中,使用PBTCA与DETA(乙二胺四乙酸)进行复配,比例为4.5:1时,体系氧化能力相对较强,且络合铁再生容易,脱硫效率高,能满足后续焦炉煤气制甲醇生产工艺的初步脱硫需求,副盐增长也极为缓慢,碱耗和蒸汽消耗明显减低。

2.2 磺化钛氰钴催化剂与络合铁催化剂对比

磺化钛氰钴系催化剂在S2-的氧化反应中起催化作用,其本身也是氧载体,通过本身携带的原子氧完成氧化再生作用。河南中鸿集团煤化有限公司原有两套脱硫系统,皆采用磺化钛氰钴系催化剂,在运行中存在副盐生成快、碱耗高等问题,后将其中一套系统调整为络合铁催化剂,运行时间达2年。

(1)脱硫设备参数及工艺参数:两套脱硫系统设备型号相同,设计煤气处理能力均为36 438 m3/h(湿煤气),液气比均为32.25 L/m3,脱硫效率均为99.60%;再生塔设计条件:溶液停留时间为25 min,空气鼓风强度为 120 m3/(m2·h)。

(2)效果分析:1#塔使用磺化钛氰钴催化剂脱硫,2#塔使用络合铁催化剂。在煤气处理负荷30 000 m3/h、含硫4~6 g/m3时,两种催化剂的脱硫效率基本接近,均达到99.9%。但磺化钛氰钴脱硫系统需添加纯碱3 t/d,络合铁法维持系统PH即可,仅需1.5 t/d。

使用络合铁催化剂后,脱硫液中的副盐含量增长问题明显改善。PBTCA络合铁法脱硫副盐生成率为0.085%/d,提盐周期约为25~28 d(主要是因为NaSCN缓慢增长);磺化钛氰钴法提盐周期为1 d,副盐提出量达到5.6 t/d,蒸汽消耗以及劳动强度均较大。

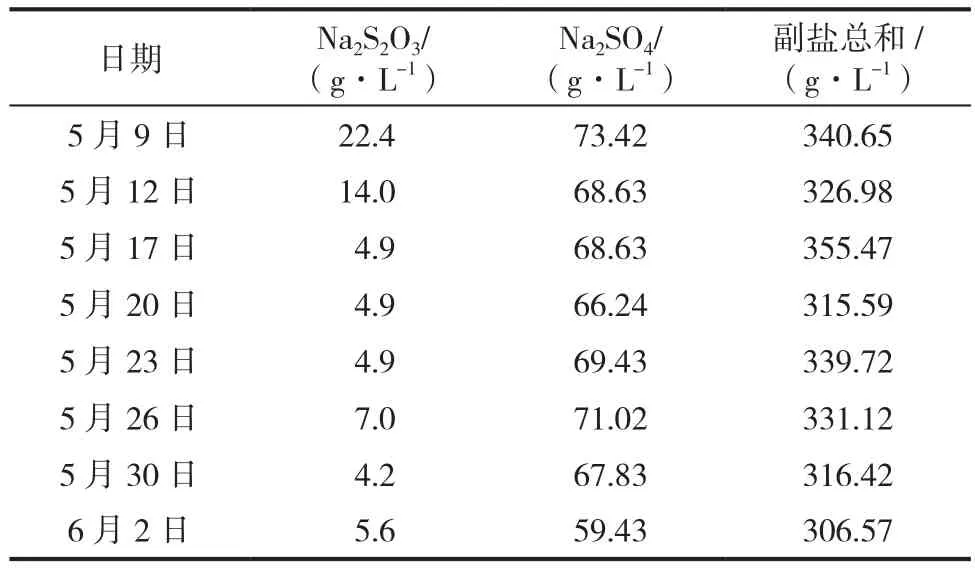

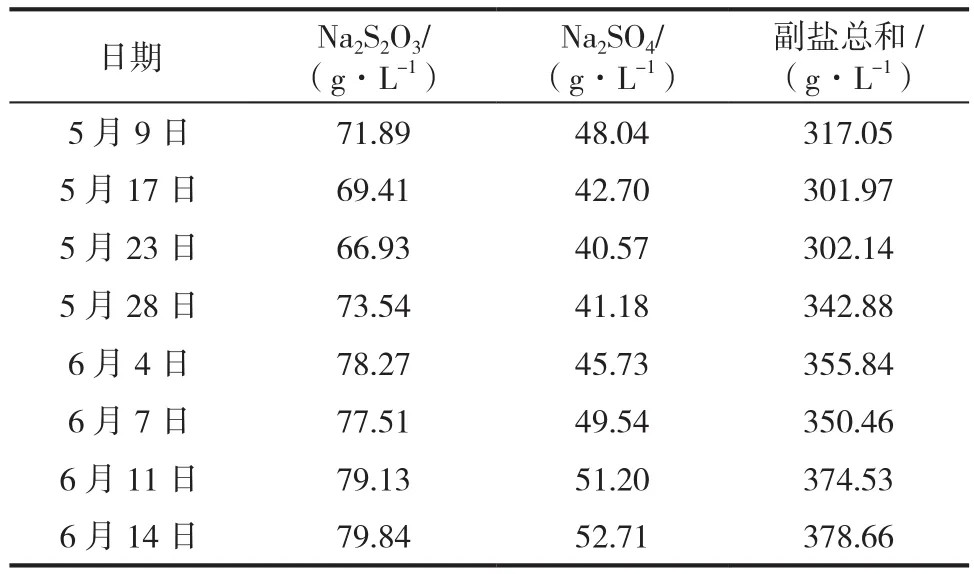

化验周期为3~7 d,PBTCA络合铁催化法副盐平均含量为329.1 g/L,磺化钛氰钴催化法副盐平均含量为340.4 g/L,PBTCA络合铁催化法脱硫液和磺化钛氰钴催化法脱硫液中的副盐含量变化分别见表1和表2(副盐中NaSCN变化不明显,主要是Na2S2O3、Na2SO4含量变化)。

两套系统的脱硫液量为700 m3,单次提盐量为5.6 t,1#、2#脱硫系统按照提盐周期(1#系统提盐周期为1 d,2#系统为25 d)进行计算,络合铁系统副盐增长率:5.6×1 000/(700×329.1×25)=0.097%;磺化钛氰钴系统副盐增长率:5.6×1 000/(700×340.4)=2.35%。通过对比发现,磺化钛氰钴法脱硫系统的副盐增长率是络合铁系统的24.2倍,PBTCA络合铁催化剂能显著抑制硫代硫酸盐、硫酸盐的生成,从而控制副盐增长。

表1 PBTCA络合铁催化法脱硫液中副盐含量

表2 磺化钛氰钴催化法脱硫液中副盐含量

3 PBTCA用作炉水处理剂

干熄焦锅炉通常利用循环氮气吸收高温焦炭中的热量,用于锅炉加热。河南中鸿集团煤化有限公司干熄焦锅炉设计负荷91.8 t/h,设计蒸汽压力11.28 MPa,设计锅炉进口温度≤980 ℃,过热蒸汽温度(540±10) ℃,所产过热蒸汽用于推动汽轮机发电,发电能力为25 MW/h。锅炉炉水采用PBTCA作为处理剂配剂之一。

3.1 炉水处理剂选用

干熄焦锅炉水通常使用无机磷酸盐配合弱碱来调节PH和Ca2+、Mg2+等离子含量,从而减少锅炉结垢,但稳定性差,易造成锅炉排污率高。如果生产负荷不稳定,调节不及时,会造成PH超标和炉内腐蚀。

PBTCA在水中能与多种金属离子鳌合,以防止金属离子与OH-生成沉淀,堵塞管道并影响传热性能,同时又能在碳钢表面与溶解氧作用形成致密的络合沉淀膜[4],覆盖在碳钢表面上,以阻止H+放电,从而起到缓蚀作用,且适用于高温、高硬度[5]、高碱度、高缩倍数的水介质条件。

在研究应用过程中,利用PBTCA稳定性高、阻垢缓蚀效果好、无毒性、易降解的优良性能,将其作为一种螯合剂与其他药品复配。2018年6月,新型药剂在我公司干熄焦锅炉中使用,配合安徽某厂家提供的W400(有机胺药剂)、W600(新型酰肼类衍生化合物有机除氧剂),通过锅炉产汽负荷、给水供应量、炉水及蒸汽化验指标三元素来确定药剂加入量,将炉水指标控制在要求范围内。

3.2 应用情况对比

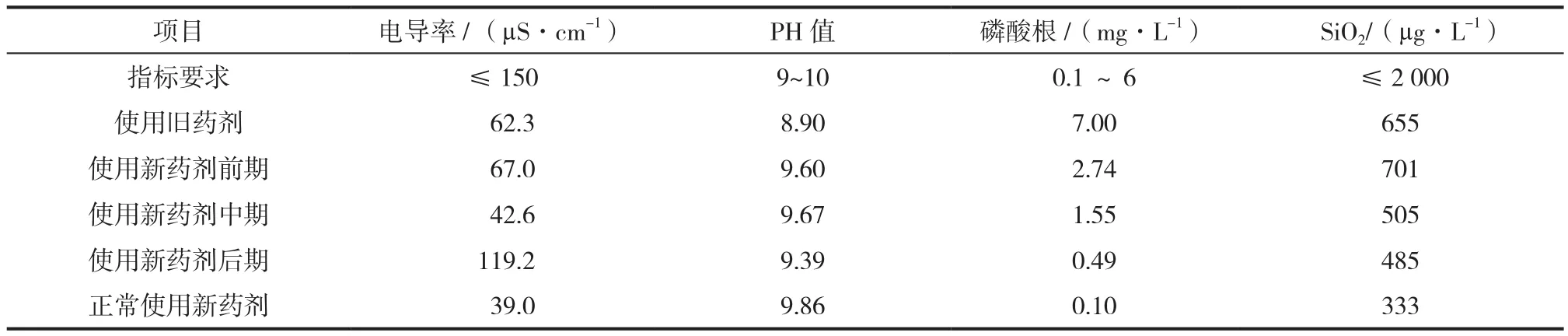

锅炉炉水指标的稳定控制对于锅炉使用安全和寿命尤为关键,同时还会影响汽包排污和蒸汽品质。使用含有PBTCA的锅炉水处理药剂前后炉水水质变化见表3。

表3 使用含有PBTCA的锅炉水处理药剂前后炉水水质变化

锅炉给水添加新药剂后,炉水PH值提高,有利于对锅炉结垢和腐蚀的控制,同时传热效率也提高了;药剂低磷,磷酸根含量逐渐下降。锅炉排污率也由7%降低至3.3%。受减排的影响,炉水浓缩倍数上升,兼之新药剂对锅炉产生的剥离效应,炉水电导率比加药前高,属于正常现象。在后期应用过程中,炉水电导率得到了控制,达到了国标要求。

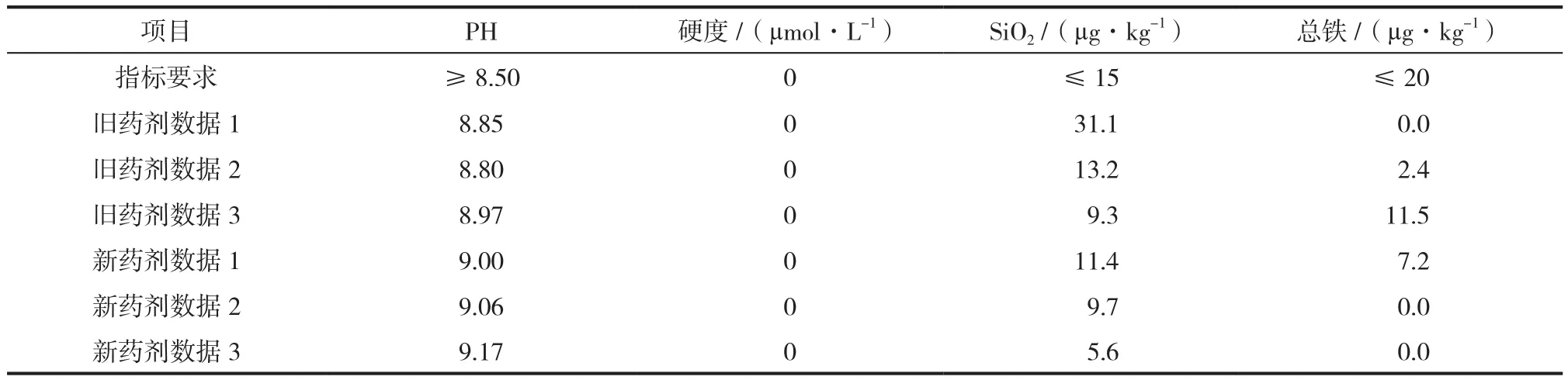

使用含有PBTCA锅炉水处理药剂后的饱和蒸汽的水质和过热蒸汽的水质分别见表4、表5。

表4 使用含有PBTCA锅炉水处理药剂前后饱和蒸汽的水质

表5 使用含有PBTCA锅炉水处理药剂前后的过热蒸汽的水质

使用新药剂后,饱和蒸汽和过热蒸汽的PH值明显增加,蒸汽中的SiO2含量分别降低了68.4%,35.9%,总铁指标为0。在蒸汽品质提升的同时,汽包排污率下降了3.7%。

4 PBTCA用作金属清洗剂

在化工生产过程中,设备及管线堵塞、腐蚀、串漏问题较为常见。前期我公司煤气初冷器、终冷器换热管管壁结垢严重,更换换热管较为频繁,平均寿命约1年。

为减缓腐蚀,提高传热效率,换热器需定期清洗。传统金属清洗方法为酸洗,或使用含有二氯甲烷的有机清洗剂。酸洗易产生大量的清洗残液,且易对设备和人员造成次生伤害;二氯甲烷具有有机溶解能力强的优点,但因二氯甲烷含氯且易挥发(沸点39.57 ℃),通常会对后续生产系统造成不良影响。

2018年3 月,在使用含二氯甲烷的管道清洗剂时,有机氯挥发后在粗苯产品中富集,造成氯含量高达(300~1 500)×10-6,严重影响了粗苯及后续工艺的正常生产。改用PBTCA为主要成分的清洗剂后,及时消除了影响,保证了清洗效果。

PBTCA作为金属清洗剂,不含有机氯,同时具有低挥发、易降解、缓释阻垢的特性,在换热设备清洗中发挥了良好作用。

5 研究应用效果

通过研究应用,发现其在以下几方面的应用效果突出:

(1)使用PBTCA作为主要成分的络合铁催化剂,在脱硫过程中副盐生长极为缓慢,铁离子损失少,碱耗低,蒸汽消耗少,脱硫效率高。

(2)PBTCA作为有机缓蚀阻垢剂用于炉水处理,改善炉水水质明显,可降低排污率,提高水浓缩倍率,提高锅炉热效率,减缓设备腐蚀。

(3)PBTCA用作金属清洗剂时,因其低磷、不含氯、挥发性低、易降解等特性,效果较酸洗、有机氯洗要好。

6 结论

PBTCA同时含有膦酸(—PO3H2)和羧酸基(—COOH)基团,其化学稳定性较好,耐酸、碱性能好。作为溶剂,同时具有良好的阻垢分散性能和缓蚀性能,含磷低、不含氯,在焦化行业的开发应用前景良好。鉴于PBTCA的特殊化学性质,适宜在化工行业中进行研究及推广使用。