钢轨超声波探伤检验不合原因分析及工艺改进

李钧正 汪 鹏 张 军

(河钢集团邯钢公司)

0 前言

随着铁路运输向着高速、重载和高密度行车方向的发展,铁路对钢轨的质量要求越来越高。超声波探伤可有效检测出钢轨的内部缺陷,例如裂纹、夹杂物、缩孔和夹层等,大幅提高了钢轨产品的质量和铁路行车安全。目前国内外的钢轨标准均对超声波探伤提出了明确要求:“钢轨全长应连续进行超声波探伤检查”[1]。

河钢集团邯钢公司于2012年投产一条钢轨生产线,经超声波探伤检验,钢轨合格率稳定控制在98.7%以上,但仍存在部分钢轨经探伤检验后不合格而判废。通过对生产过程中经超声波探伤检验不合格的钢轨进行取样分析,查找不合格的原因,并对生产工艺进行了针对性改进,进一步提高了钢轨的探伤检验合格率和产品质量。

1 试验材料及检验方法

1.1 试验材料

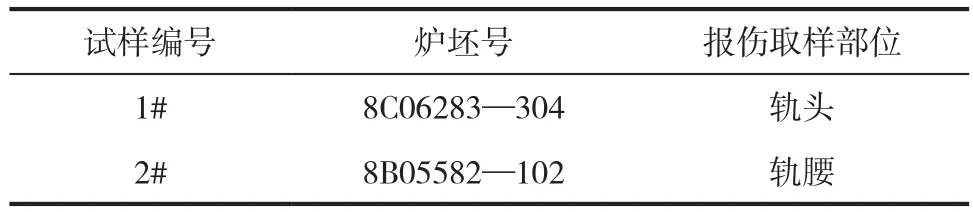

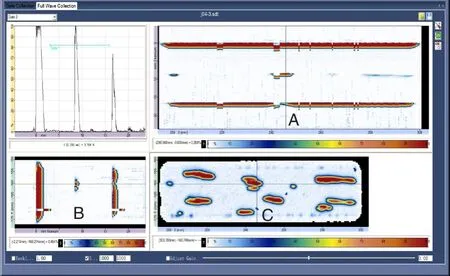

以60N规格U75V钢轨为研究对象,在生产过程中选取轨头、轨腰处经超声波探伤检验不合格的典型钢轨试样各一块,其中轨头试样编号1#,轨腰试样编号2#,具体研究对象取样信息见表1。生产现场超声波检验结果如图1所示。

表1 试验研究对象取样信息

1.2 检验方法

由于钢轨截面形状复杂,且内部缺陷尺寸相对较小,很难实现缺陷的精确定位。本次试验采用手持探伤+浸入式超声波检测的方法,精确查找到了缺陷位置及大小。首先,采用CTS9009型手持探伤仪对报伤钢轨进行粗略定位,并在钢轨报伤位置切取大试样。然后,利用浸入式超声波检测对试样进行全断面扫描,可以精确测量缺陷尺寸和缺陷位置。在此基础上沿着缺陷长度方向对缺陷试样进行横向切割,通过Leica MEF4A型金相显微镜观察缺陷横截面抛光后的形貌。最后,利用XL30W/TMP型扫描电子显微镜就缺陷处的异常位置和化学成分进行精确分析,查明导致钢轨超声波探伤检验不合格的原因。

图1 NDT超声波探伤检验报伤情况

2 检验结果分析

2.1 浸入式超声波检验分析

浸入式超声波检测设备可以对浸没于水中的试样进行系统的机械化扫描,超声波探头放置于水中,水作为探头和试样之间的耦合介质。该设备附带探头机械手三维自动定位系统,三个伺服电机控制水槽中探头的移动,从而实现精确测量缺陷大小和位置的目的。

浸入式超声波检验设备分析示意结果如图2所示(其中A为侧视图, B为端视图,C为俯视图)。

图2 浸入式超声波检验结果

利用浸入式超声波检测设备对两个缺陷试样进行了分析,检验结果表明:1#试样缺陷长度为4.15 mm,缺陷位置为184 mm×6 mm×9 mm处;2#试样缺陷长度为7.56 mm,缺陷位置为188 mm×6 mm×5 mm处。

2.2 光学显微镜分析

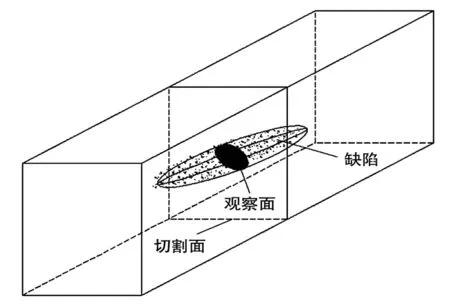

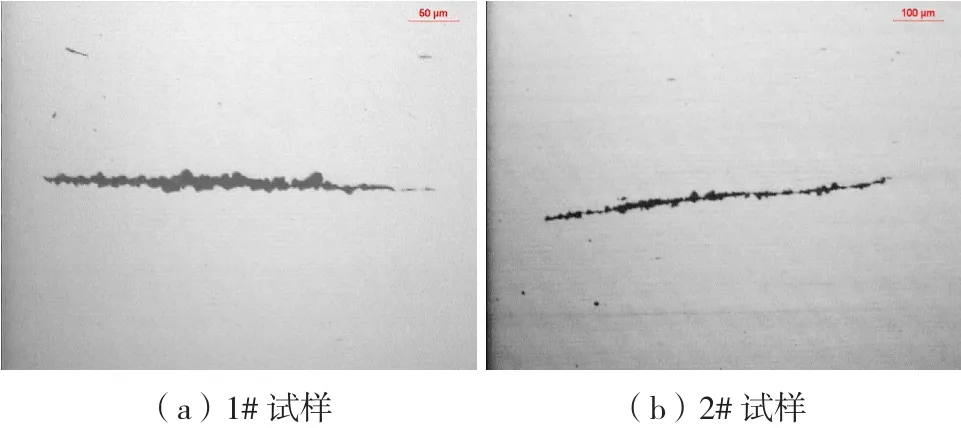

在浸入式超声波检验对试样缺陷精确定位的基础上,依据缺陷位置将1#、2#试样切割成15 mm×20 mm×30 mm的小试样,然后沿着缺陷长度方向中间位置进行垂直切割,磨制、抛光后在金相显微镜下观察缺陷截面形貌,缺陷试样加工及观察位置示意图如3所示,金相形貌照片如图4所示。

图3 缺陷试样加工及观察位置

图4 金相显微镜下的缺陷形貌

金相显微镜观察结果表明:缺陷均独立存在且基体相连,缺陷横截面均为扁平状,缺陷宽度分别为391 μm和696 μm,1#试样呈现中间厚两端薄的趋势,2#试样中间和两端厚度尺寸变化不明显。

2.3 电子显微镜分析

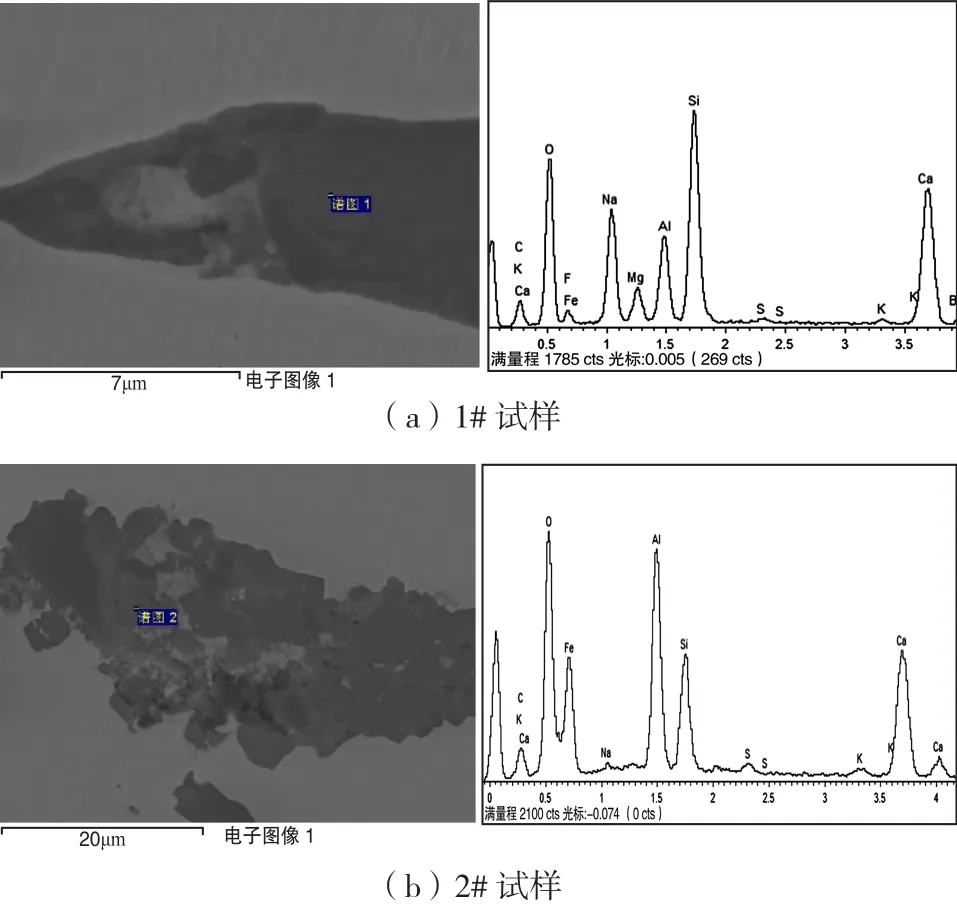

利用XL30W/TMP型扫描电子显微镜对1#、2#试样的缺陷进行成分分析,夹杂物电子显微镜的能谱分析结果如图5所示。

图5 试样的夹杂物电子显微镜能谱分析结果

检测结果表明: 1#和2#试样缺陷均为硅酸盐类氧化物夹杂,部分位置镶嵌有多边形的镁铝尖晶石,另外还发现了少量的K、Na元素。

2.4 检验结果分析

综上所述,1#和2#试样报伤的原因为内部存在长条状的大型夹杂物,夹杂物长度分别为4.15 mm和7.56 mm,宽度分别为0.391 mm和0.696 mm,属于硅酸盐类氧化物和镁铝尖晶石等混合组成的大型外来夹杂物,同时夹杂中还含有少量的K、Na元素。

外来大型夹杂物主要是钢水与其周围的物质发生化学反应或物理作用产生的[2]。这些夹杂物一般尺寸较大,主要来源包括:(1)大包浇注末期保护渣随钢水流入中间包,在冲击力的作用下进入连铸钢水深处,不能及时上浮;(2)浇注过程中中包保护渣卷入钢水;(3)浇钢系统耐火材料由于化学反应或冲刷作用剥落后浸入钢水;(4)连铸长水口局部剥落,进入钢水中;(5)结晶器流场需要改善、钢水过热度低等其他原因[3]。其典型特征为:大包下渣Ca含量偏高,保护渣含K、Na元素[4],长水口中含有Zr元素,镁铝尖晶石是耐火材料的主要成分[5]。由于外来夹杂物相比钢水比重小,很容易在钢水中浮出,因此外来夹杂物只有在钢水快速凝固或者上浮受到限制时才会凝固在钢水中。

通过上述分析,结合大型外来夹杂物的检验分析结果,认为导致探伤检验结果不合格的主要因素是连铸浇钢过程中中间包耐材侵蚀脱落和中包保护渣卷入。

3 工艺优化措施及改进效果

针对大型外来夹杂物的产生原因,结合冶炼工艺及设备特点,制定了工艺优化方案:(1)适当提高连铸中间包钢水温度,以提高夹杂物上浮能力,修改后的钢水温度为(1 495±20)℃;(2)加强结晶器水口对中、水口插入深度以及中包保护渣加入等现场操作管理,杜绝液面波动和操作不规范导致的卷渣现象的发生;(3)加强结晶器液面控制,实际浇注过程结晶器液面波动控制在±4 mm以内;(4)连铸浇钢采用下渣检测与钢包剩钢相结合的模式,避免大包下渣污染中间包钢水;(5)规范RH喷补操作,减少喷补料的使用量,优化RH浸渍管喷补制度。

上述措施实施后钢轨的探伤合格率由98.7%提高到99.5%以上,效果显著。

4 结论

(1)导致钢轨超声波探伤检验不合格的主要原因为钢轨内存在长条状的大型外来夹杂物,夹杂物长度分别为4.15 mm和7.56 mm,由硅酸盐类氧化物和镁铝尖晶石等混合组成,同时夹杂中含有少量的K、Na元素。

(2)对大型外来夹杂物的产生原因进行了分析,结合生产设备及工艺特点,认为耐材脱落和中包保护渣卷入是产生大型夹杂物的主要原因。

(3)针对大型外来夹杂物的产生原因,制定了针对性的工艺优化方案。工艺优化方案实施后,经超声波探伤检验,钢轨探伤合格率有了显著提高。