建井期间竖井多中段提升施工方案研究

吕芳飞

(金诚信矿业管理股份有限公司, 北京 100070)

0 引言

在近些年的金属非金属矿山建设或改扩建过程中,随着竖井施工工艺的不断优化、施工装备能力的不断提升,竖井施工工期已经得到很好的控制。但竖井施工结束转中段工程施工的时候,如何选择适宜的提升系统,适应不同条件,满足施工工期的要求,目前还没有成熟的经验可以参考。

目前通过竖井提升施工中段工程一般有以下几种提升方式:

(1)简易改造方案。对原凿井设备进行简单改造,提升容器不更换,进行中段工程施工。这种方法投入较少,工序转换较快,但施工组织难度大,安全风险较高。

(2)临时改绞方案。改变提绞方式、更换提升容器,增加柔性罐道、稳绳拉紧装置和托罐平台。

(3)永久提升系统方案,竖井到底很尽快进行地面井塔建设、永久提升系统安装,利用永久提升系统来施工中段工程。本方法施工安全风险小,利用永久系统多水平作业管理难度也小,但存在安装工期长,安装期间长时间无法作业,造成总工期较长,且受条件限制(箕斗计量装载、运输水平操车系统暂时未形成等)无法充分发挥永久提升系统的能力。

(4)永久与临时提升同步进行方案。部分项目采用地面井塔、永久装备与临时提升同时作业的方案。本办法对缩短工期效果明显,但安全风险极大,尤其是部分安全规程明确要求的条件很难实现。

1 研究意义

综合上述因素,研究利用竖井施工装备施工中段工程的工艺、方法对改变当前现状有着极为重要的意义。

(1)以安全规程为依据,规避设计及施工过程中的安全风险。

(2)选择与工程相适应的提升系统方案,节约投资;尽可能缩短施工工期,实现早日投产,对施工单位、对生产矿山都有着极大的意义。

(3)该课题的研究,能够为今后的竖井施工溜破系统提供解决方案,进一步提升基建施工水平。

2 方案研究

2.1 设计基础

2.1.1 凿井期间施工方案

为后期中段施工创造条件,主提升系统应采用双滚筒提升机,满足井筒施工结束后进行改造的要求。

提升及绞稳系统布置按照各中段马头门方向考虑。

井筒管路、电缆、风筒等吊挂尽量避开永久装备安装位置。

吊盘预留管路通过口。

2.1.2 设备配置及施工吊挂系统

凿井期间一般采用2套单钩提升系统,直径6.5 m以上配双5 m3吊桶提升,主提升配双滚筒提升机,副提升机为单滚筒提升机;翻矸平台配套两套5 m3座钩式自动翻矸。

井筒内悬吊层间距为4.0 m的3~4层工作吊盘一套,吊盘一般由6台稳车悬吊,配套6根悬吊钢丝绳。

4台稳车悬吊整体下行液压金属模板,配套四根钢丝绳。

动力电缆、抓岩机、安全梯、放炮电缆等采用稳车悬吊。

其他排水、供水、供风管路及风筒均采用井壁固定方式,尽量避开永久装备安装位置。

2.1.3 改造前准备

井筒施工期间,各中段马头门、石门应尽可能的多施工,为后期中段工程施工创造条件。

如采用罐笼提升,井筒施工结束后施工井底水窝(如无设计,可考虑施工措施工程)15~20 m,满足罐笼过放要求。

2.2 提升系统改造方案

2.2.1 箕斗+罐笼提升方案

适用于同时施工中段数量少,且中段间总距离较小(小于100 m);或永久装备前工作量大,服务时间长;或井筒直径较小,大直径吊桶无布置空间亦可采用此方案。箕斗用于废石提升,装载水平设在最下方中段;罐笼主要用于人员、物料上下,辅助提升废石,各中段均设运输水平。

主要改造内容:8根罐道绳安装,利用凿井期间六根吊盘悬吊绳和四根模板悬吊绳进行改造;

井底箕斗装载及地面箕斗卸载系统安装;

各中段罐笼摇台(或固定平台);地面罐笼进、出车平台及铺轨;

天轮平台改造;

中段间废石施工溜井;上中段废石通过溜井溜至井底装载水平,经箕斗装载提升至地面卸载。

主要特点:提升系统改造量大,施工工艺成熟,改造完成后配合中段工程无轨化施工的提升能力大、安全系数高,溜井贯通后提升系统不再制约施工进度;

预计改造工期30~45天。

2.2.2 吊桶+罐笼提升

适用于同时施工中段数量较多,且中段间距离较大(大于100 m);或永久装备前工作量较大,服务时间较长。吊桶用于废石提升,罐笼主要用于人员、物料上下,辅助提升废石。

主要改造内容:6根罐道绳安装;

各中段卸矸装渣系统施工安装;各中段罐笼摇台(或固定平台)安装;地面罐笼进、出车平台及铺轨;保留翻矸溜槽一套用于吊桶出渣。

天轮平台改造;翻矸平台改造。

井筒施工结束,施工井底水窝(如无设计,可考虑施工措施工程)15~20 m,满足罐笼过放要求。

主要特点:系统改造量适中,改造完成后提升能力大但安全性一般,集中表现在吊桶装渣不稳定,容易掉渣;适合部分老矿山改造过程中既有无轨化中段也有有轨运输中段同时施工的需要。

预计改造工期30~45天;根据提升规模大小可缩短至20~30天。

2.2.3 双吊桶提升或双单钩吊桶提升

提升系统仍利用原凿井吊桶提升,各中段搭设简易平台;适用于永久装备前短期临时服务。

双钩吊桶提升考虑到装矸平台及地面翻矸平台,可考虑双侧布置,要求施工中段最好双侧马头门同时施工,两侧马头门分别装渣。

主要改造内容:4根罐道绳安装;天轮平台和翻矸平台改造。

主要特点:本方案改造量小,基本不影响施工时间,但安全风险大,不建议采用。

2.3 主要辅助系统改造内容

2.3.1 信号及提升控制系统

基于多中段同时施工的必要性,信号及提升控制系统需要做到以下几点:

信号在某个水平,其他水平无法发出提升信号;

某个水平安全门未到位或摇台(托罐平台)未恢复,其他水平无法发出提升信号;

井口信号房控制各水平信号切换,切换后通知提升机房确认。

2.3.2 罐笼提升系统

井底罐笼防坠系统、防撞平台、地面防过卷系统;

各中段固定平台及安全闭锁系统;

各中段有轨车场及地面轨道系统。

2.3.3 箕斗装载及卸载系统

皮带及计量系统;

装载硐室、箕斗装载系统;

地面曲轨卸载系统(可落地)。

2.3.4 吊桶装渣系统

简易卸矿硐室、振动放矿机;

临时矿仓。

2.3.5 其他辅助系统

其他供电、压风、排水、通风、供水、照明等辅助系统,根据具体情况具体考虑。

3 方案实例

由金诚信矿业管理股份有限公司承建的塞尔维亚TimOK矿山回风井工程,竖井直径6.5 m,深度651 m。根据业主要求,为了尽早采矿,需提前进入采切工程施工,竖井施工至-110 m水平以下时进行提升系统临时改造后施工-80 m、-110 m中段工程。

3.1 施工方案

结合各中段工程量及现有施工设备,项目部拟定改绞施工方案如下:

中段采用台车凿岩+铲运机装渣+矿卡运渣的机械化无轨设备施工;

采用主提升机配6 m3吊桶+副提升机配1.5吨单车单罐笼提升;

图2 五阶段速度图

-80 m施工溜井至-110 m水平,吊桶在-110 m水平集中装渣;

-110 m水平施工废石仓,安装振动放矿机,废石直接装吊桶;

图1 竖井双中段提升系统

3.2 提升能力核算

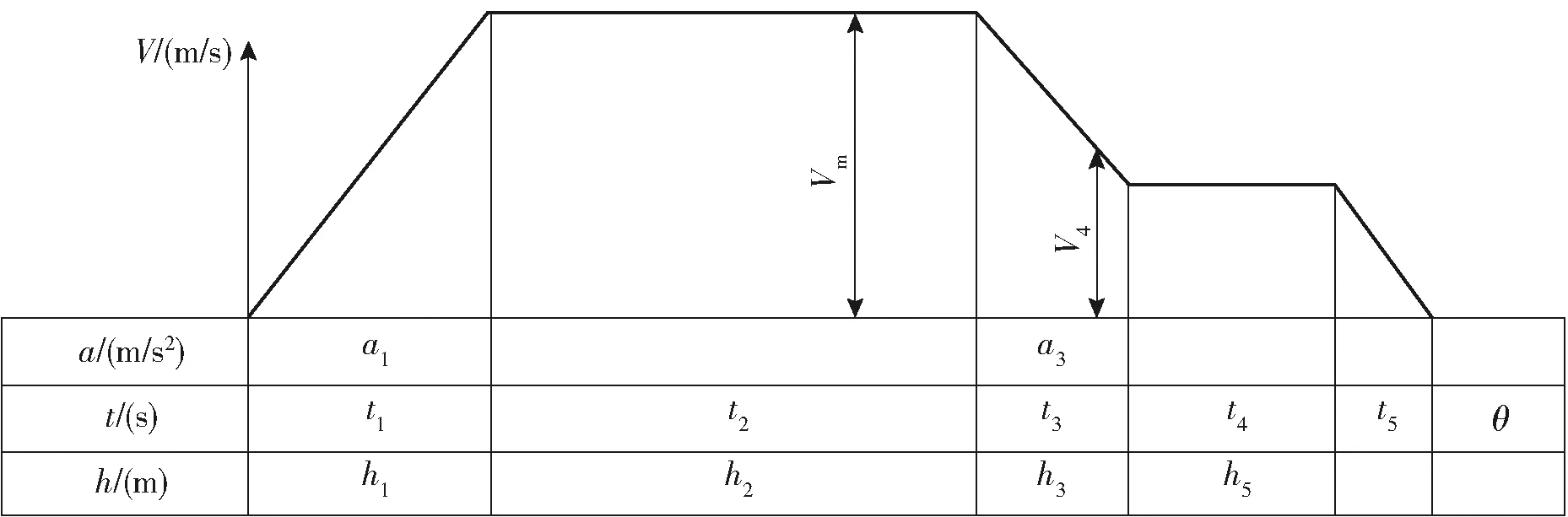

采用竖井凿井提升设备,JK3.5×2.65/20提升机+6 m3吊桶提升,按照五阶段速度图,计算提升能力。

3.2.1 提升循环时间

(1)主加速段时间t1=(Vm-V0)/a1=(7.45-0)/0.65=11.46 s

主加速段路程h1=Vm×t1/2=7.45×11.46/2=42.69 m

(2)减速段时间t3=(Vm-V4)/a3=(7.45-2)/0.65=8.38 s

主减速段路程h3=(Vm+V4)×t3/2=(7.45+2)×8.38/2=39.62 m

(3)爬行段距离取h4=20 m

爬行时间t4=h4/V4=20/2=10 s

(4)闸停车时间t5=1 s,h5不计

(5)等速段距离h2=H-(h1+h3+h4)=491-(42.69+39.62+20)+15=383.69 m

等速段时间t2=h2/Vm=383.69/7.45=51.5 s

(6)提矸休止时间取θ1=30 s

(7)装渣时间取θ2=120 s

(8)一次提升循环时间

Ts=2×(t1+t2+t3+t4+t5)+θ1+θ2=

2×(11.46+8.38+10+51.5+30+120)=462.7 s

3.2.2 提升能力计算

每小时提升废石的能力:

式中Z—一次提升吊桶数1个;

Km—装满系数,取0.9;

vch—吊桶容积6 m3;

K—提升不均匀系数,取1.2;

TS—一次提升循环时间462.7 s。

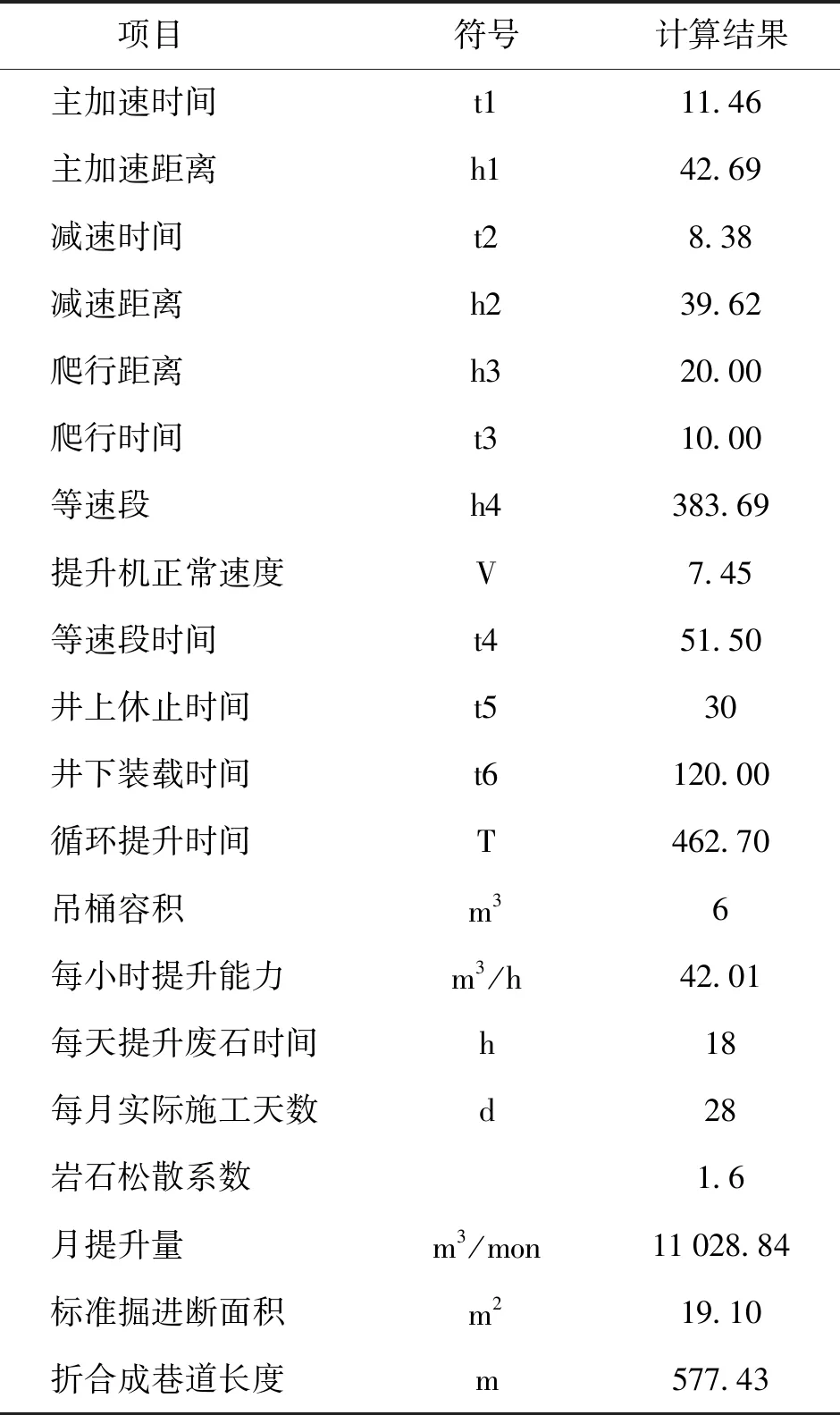

主提升系统不需要负担人员、材料和工器具、火工品的下放,只需要留出每班的检查时间,提升系统一天工作时间按照18 h计算,提升能力计算如表1所示。

加上副提升的部分提升能力,完全能够满足两个中段4~5个作业面、每个作业面120 m/月的进度要求。

4 研究关键点分析

4.1 集中装渣

由于施工进度及安全管理的需要,快速施工、大工作量出渣最好能集中在一~两个中段进行,此时各施工中段根据工程量、相互关系分为主要装渣中段和次要中段。

各中段前期通过罐笼出渣,在井口马头门外侧布置废石溜井。溜井可采用反井施工直径1.2~2 m,溜井贯通后,该中段的废石通过溜井溜至下个中段,在井底水平或主要装渣中段集中出渣。

4.2 无轨和有轨的结合

采用罐笼提升即可以采用无轨运输也可以采用有轨运输。

采用有轨运输时,因各中段均采用无轨施工,铲运机或矿卡出渣至井口附近装矿车,改有轨运输至罐笼。

表1 提升能力计算表

采用无轨运输时,因各中段采用铲运机出渣,装无轨胶轮车,直接开入罐笼提升。

4.3 双钩提升的平衡

采用双滚筒提升机提升时,罐笼与箕斗在井底位置不同,造成双钩提升时无法同时满足一个提升容器在井底另一个刚好在井口的要求。

一般情况下,罐笼在中段水平时箕斗尚未处于卸载状态,罐笼到井底时箕斗卸载;反过来罐笼到井口时箕斗尚未到装载位置,箕斗到装载位置时罐笼已经超过井口。

因此,在箕斗装载点、卸载高度确定以后,要详细计算箕斗、罐笼所处位置及相对关系,确定提升机双滚筒缠绳长度,确保罐笼过卷及过放距离满足规程规定。

4.4 中段装卸平台

各中段装卸平台为满足吊桶接渣或胶轮车进出罐笼的需要,平台必须有刚性支撑。因此各中段托罐平台可采用液压收张,张开后满足罐笼或吊桶通过的安全距离,收缩时做为托罐平台。

平台结构设计、受力及布置分析必须要满足中段提升托罐的需要。

对于托罐平台来说,选择合适的自动控制系统、液压推进系统是重中之重。只有自动控制系统、液压推进系统运转良好,才能完美解决各中段卸载系统及托罐平台问题,规避安全风险。

使用多水平提升信号控制系统,解决提升中段自动切换问题,同时将信号控制与提升系统相闭锁,配合中段托罐平台的控制系统,确保整个中段装卸平台安全可控。

5 结语

(1)本次方案研究由于采用单滚筒提升机提升,且罐笼没有负担出渣任务,因此对于中段装卸平台的关键点研究没有取得进展,只是对于吊桶多中段提升的简易改绞方案进行了优化。

(2)方案研究需要依托具体工程实例,研究的关键点更需要在实际的施工过程中分析、计算和总结。

(3)竖井多中段提升对于溜破系统的施工组织来说,更为关键和有效,下一步需要重点开展通过竖井提升施工溜破系统方面研究。