多晶硅清洗装备及技术发展展望

杨永亮, 石何武, 张升学, 郑红梅

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

多晶硅在进入下游市场时,一般分为两类产品,一类是免洗料,也就是上游将多晶硅清洗包装好后进入到下游直接使用;另一种就是非免洗料,这个就是上游不做过多处理,直接让下游再进行加工清洗然后使用。不管是那种产品结构,多晶硅清洗是一道必不可少的加工工序,不是在上游完成就是在下游完成,因此多晶硅的清洗装置以及清洗技术是一个值得研究的领域,开发适合不同生产规模以及产品品质的装备和技术就显得尤为重要了,本文在回顾多晶硅清洗装备以及技术的发展历程基础上,展望未来其发展趋势,旨在为多晶硅生产企业提供指导性建议。

1 多晶硅生产简述

西门子法多晶硅生产工艺经过几十年的不断优化发展已形成一种新的改良西门子法生产工艺技术,目前已成为多晶硅生产的主流工艺生产技术,其主要包括三氯氢硅合成、精馏提纯、多晶硅还原、还原尾气回收、四氯化硅氢化以及多晶硅后处理加工等关键工序,该技术所采用的主要原料为工业硅粉、氯气以及氢气等,通过在不同阶段的化学反应或者物理分离最终实现闭式循环的清洁生产[2],新改良西门子工艺流程简图如图1所示。

图1 新改良西门子工艺流程图

从流程图中可以看出,多晶硅的后处理加工过程是产品外售前的最后一道工序,因此其对产品质量的控制起着尤为重要的作用。目前有些多晶硅生产企业在后处理加工环节重视程度不够,虽然前面原料纯度做的很高,最终在还原炉内沉积出高品质的多晶硅,但是因为在后处理加工过程中做的不够细致,标准化程序做的不够合理,导致最终产品质量下降,这就显得得不偿失。因为浪费了较高的能量在前期原料加工和多晶硅沉积上,所以在最后的产品处理环节一定要做到细致到位,才能出售高品质产品。多晶硅后处理加工流程一般按照如图2所示的流程进行。

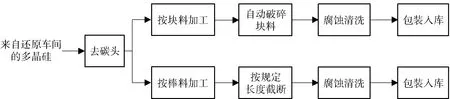

图2 后处理加工流程示意图

不管是块料产品还是棒料产品,在加工处理过程中都会有清洗环节,这就直接为下游提供免洗料产品,因此清洗后的产品是直接包装入库的,也就是产品的质量进入下游客户之前这里是最后一道关口,由此可见其重要性。

2 多晶硅清洗装置以及技术

多晶硅清洗本文主要讨论的是指以改良西门子工艺生产技术获得的多晶硅产品,其清洗工艺技术和配套的装置随着多晶硅的生产规模发展也经历了几个不同的阶段,即手动清洗、半自动清洗和全自动清洗等。硅料清洗的目的是使硅料表面清洁无杂质污染,对产品表金属的控制起到至关重要的作用,影响到产品最终的性能、效率及稳定性。

2.1 手动清洗

在早期国内多晶硅生产规模比较小,基本都是以百吨级生产规模实现工业化生产,属于技术摸索和工业实践阶段,这时候因为生产规模比较小,所以后处理加工的劳动强度并不大,主要以手动清洗为多晶硅清洗加工的生产模式,清洗的工艺流程简述为:通过破碎加工后的产品多晶硅,经过人工花篮的清洗方式在相应的清洗液内清洗,最终获得高纯产品,这种清洗方式粗放,环境不友好,对于工人的伤害比较严重,所以需要改进。

2.2 半自动清洗

半自动清洗是在清洗工艺技术提升后,借助于机械设备协同清洗的一种过渡清洗装备及技术,此种清洗方式外购成品混合酸(氢氟酸与硝酸的混合比例根据被清洗硅料可调),人工上酸到清洗槽内,然后通过机械臂来控制硅料框在各清洗槽内移动,清洗后的硅料再通过人工分类放入到烘箱内烘干待包装,这种清洗模式定义为半自动模式,一种过渡技术,减轻了人力劳动强度,但是没有彻底实现无人化操作。

Grice(1967)提出会话合作原则“Cooperation Principle” ,即说话双方必须共同遵守一些基本规则,相互配合。合作原则包含的四个准则是:量的准则、质的准则、关联准则和方式准则。其中质的准则要求不说自己认为是不真实的话、不说自己没有足够证据的话。跨文化商务交际中的模糊限制语的运用遵循了该准则。

2.3 全自动清洗

全自动清洗装备是结合当前生产规模大,处理加工量大的特性,需要更加高效的完成被污染硅料的清洗工作,所以相关厂家在不断的实现无人化操作技术研发,主要目的是能够更加高效的完成多晶硅清洗,同时自动化程度提升来减少人力劳动强度,实现一种环境优良、劳动强度低、自动化程度高的新型多晶硅清洗模式。

全自动清洗设备由自动供酸碱系统、硅料自动上料系统、硅料清洗系统以及硅料烘干系统四大部分组成。自动供酸系统设置氢氟酸、硝酸、液碱工位,根据生产中的需求可以实时调整供酸的配比或者供碱液满足生产需求;而自动上料系统则是人工辅助装框后,全部由程序控制来实现硅料的抓取、提升、移动;清洗系统则是由酸槽、碱槽、水槽等多槽组合的形式实现硅料清洗;硅料烘干系统则是由一套抽真空系统并结合红外辐射(或微波)加热的方式实现快速高效的烘干硅料,满足硅料的加工需求。

3 清洗装置及技术的发展展望

随着多晶硅产品需求的多样化,其产品后处理加工的方式也各有异同,一般企业根据所生产的产品规格会选择不同的清洗装置以及工艺流程,有效的清洗多晶硅产品,确保产品质量达标。

硅料的清洗,其目的是使硅料表面清洁无杂质污染,不但要去除表面的污染及蚀刻一定的厚度,还需要关注清洗钝化的硅料表面,使其在下一个环节不引入二次污染,从而保证硅料纯度,使得多晶硅在下游的使用过程中能够满足要求,提升产品的稳定性。

3.1 太阳能级多晶硅清洗

太阳能级多晶硅清洗一般根据下游客户的要求而进行,清洗比例一般都在20%以下,主要针对生产过程中的异常料进行除杂清洗,能够使得外售多晶硅产品正常流转到下游使用。其清洗技术以混酸清洗技术为主,目前太阳能多晶硅生产规模大,均采用全自动清洗的装置,生产效率高、生产环境优、工人劳动强度低、也是现代化企业所追求的一种模式。在酸性环境下,清洗过程中涉及的主要化学反应如下:

Si+HNO3=SiO2+HNO2

SiO2+6HF=H2SiF6+2H2O

从上面的反应方程式可以看出,硅表面氧化物用HF全部反应掉,这样的硅表面没有氧基团,在硅的表面留下Si—H键,具有一定的疏水性,从而较好的实现多晶硅清洗目的,目前清洗装置自动化程度高,单条生产线的处理能力能够达到3 000 t/a(棒状多晶硅破碎为块料多晶硅作为清洗对象),能够较好的适应当前规模化生产的太阳能级多晶硅产品清洗体系。

3.2 电子级多晶硅清洗

电子级多晶硅产品要求更高,后处理工序也相对苛刻,在生产过程中按照100%清洗要求执行。电子级多晶硅清洗目的是使硅料表面洁净无杂质污染,对产品表金属的控制起到至关重要的作用,影响到产品最终的性能、效率以及稳定性。电子级多晶硅在清洗过程中,需要考虑到不同污染物的类别采用不同的清洗工艺技术,目前电子级多晶硅的污染物主要分为物理因素造成的污染和化学因素造成的污染,其大致可以分为如下几类:

(1)灰尘、硅粉等颗粒污染物;

(2)硅料加工运转过程中与器具接触导致硅料表面附着的金属污染物;

(3)因为暴露在空气中形成的氧化膜;

(4)在机加工设备生的油脂、润滑油等挥发所致的有机污染物。

针对以上特点,电子级多晶硅清洗流程一般设计流程图,如图3所示。

图3 电子级多晶硅清洗流程图

在电子级多晶硅生产过程中,产品均按需要清洗考虑。首先将破碎好的块料电子级多晶硅产品装框,通过自动上料系统进入到清洗装置内,用纯水冲洗表面的灰尘、硅粉等颗粒物;然后通过碱液浸泡除去可能粘有的有机污染物,再用纯水冲洗硅料表面的碱液;最后通过酸洗将表面沾污的金属和在空气中形成的氧化膜去除,通过纯水鼓泡清洗去除表面的混酸,电子级多晶硅实现全自动清洗流程,硅料直接进入到真空红外烘箱内干燥,最终获得成品电子级多晶硅产品。

该清洗过程中涉及到的化学方程式如下:

Si+2NaOH+H2O=Na2SiO3+2H2

Si+HNO3+HF→H2SiF6+H2O+NO+NO2

在电子级多晶硅清洗过程中,会产生废水废气等污染物需要单独处理,一般废气就近设置尾气淋洗塔单独处理这部分排放的废气,废水通过收集后集中送往三废处理站处理,最终实现清洁化生产。

3.3 区熔级多晶硅清洗

区熔级多晶硅作为电子级多晶硅的更高端产品,目前国内还未能实现批量化生产,国内的需求主要依赖进口解决,随着多晶硅生产技术研究的深入细微化发展,国内实现区熔级多晶硅的生产也是势在必行的,目前暂无该类清洗装备;从下游厂家的使用情况看,区熔级多晶硅主要以棒状多晶硅的形式流转到下一个工序,因此其清洗的技术及装备与块料多晶硅的清洗稍有不同,但是工作原理基本一致,需要去除区熔棒表面的灰尘、有机酯类、氧化膜以及表金属等杂质,其要求更加苛刻,外界环境的干扰影响也更大,这个在未来的多晶硅清洗装备和技术开发过程中也将会得到密切关注。

4 结论

通过对多晶硅清洗技术及装置的发展进行了回顾,经过多年的发展,多晶硅清洗已实现了高度自动化,效率也大大提升,通过配套的后续处理系统,实现清洁化生产。根据多晶硅产品的种类以及处理量可以选择合适的清洗技术和配套装置,在生产过程中因为产品的要求不一样,清洗流程和设备的组合也略有差异,最终目的是使得产品多晶硅满足下游使用要求,同时不出现过度加工处理的情况,节约加工处理成本。针对生产企业有如下生产建议。

(1)对于太阳能级多晶硅的清洗装备和技术建议清洗装置的材质选择上可以采用常规聚四氟乙烯作为清洗槽,同时装置框架可以采用普通碳钢材料,在流程设置上可以按照水洗、酸洗、水洗、烘干的流程执行。

(2)对于电子级多晶硅的清洗装备和技术则需要在材质选择上选用高纯聚四氟乙烯板,甚至采用进口的PVDF来做清洗槽,采用不锈钢材料作为装置框架来固定各个清洗槽,流程设置则更加细致,一般采用水洗、碱洗、水洗、酸洗、水洗、烘干等一系列流程。尤其是在入料口处设置一道氮气风帘,实现清洗环境与外部环境的隔绝,确保装料框内的硅料在清洗环境内移动的时候不受二次污染或者进一步氧化,通过清洗烘干后最终获得高纯电子级多晶硅产品。

(3)进一步开发研究要求更高的区熔级棒状多晶硅的清洗装备及配套技术,满足未来区熔级多晶硅棒的国产化后的后处理要求。