红薯叶粉热泵-热风联合干燥工艺优化

张迎敏,任广跃,2*,段续,2,刘盼盼

1(河南科技大学 食品与生物工程学院,河南 洛阳,471000) 2(粮食储藏安全河南省协同创新中心,河南 郑州,450000)

红薯叶被誉为“蔬菜皇后”“长寿蔬菜”“抗癌蔬菜”[1],其富含膳食纤维和功能性成分,是优质蔬菜资源[2-3]。王秋亚[4]提取红薯叶中有效成分,证实其中含有抗衰老和抑制癌细胞增长等多种生理活性物质;红薯叶可加入面条、馒头、蛋糕中[5],亦有将其发酵成红薯叶酸菜[6]等。以上产品均使用成熟期的红薯叶,保鲜期短,综合利用率低。如若将红薯叶干燥后研磨成粉,则可提高红薯叶的综合利用率[7]。

热风干燥是果蔬干制品中最经济有效的加工方式,但对产品品质有一定的负作用[8-9]。红薯叶片薄,干燥中品质极易受到影响,因此选择适宜的干燥方式尤为重要。司金金等[10]采用喷雾、真空冷冻、微波干燥3种方法对红薯叶进行干燥,结果表明喷雾干燥的红薯叶粉品质最佳,但喷雾干燥的加工成本高,不易在生产中推广应用。

本试验采用热泵-热风联合干燥方式对红薯叶进行干燥处理,结合单因素试验和响应面优化研究工艺参数对其干燥品质的影响,在节能保质前提下以期得到红薯叶粉最佳联合干燥工艺参数,提高红薯叶的商用价值。

1 材料与方法

1.1 材料和试剂

红薯叶采摘于河南科技大学试验基地,选用外形新鲜完整、颜色青绿均匀一致的红薯叶。无水乙醇、乙酸锌、乙二胺四乙酸钠、石英砂、CaCO3粉,洛阳奥科化玻公司。配制乙酸锌与乙二胺四乙酸钠质量比2∶1的混合溶液(护色剂总质量分数为3.00 g/kg)。

1.2 仪器与设备

JA2003 N电子分析天平,上海佑科仪器仪表有限公司;101型电热鼓风干燥箱,北京市永光明医疗器械厂;HH-S4电热恒温水浴,北京科伟永兴仪器有限公司;UV-2600紫外可见分光光度计,上海龙尼柯仪器有限公司;XT-I5色差仪D-110,美国爱色丽公司;BC型电冰箱,青岛海尔股份有限公司;GHRH-20热泵干燥机,广东省农业机械研究所干燥设备制造厂;QE-200高速万能粉碎机,浙江屹立工贸有限公司;自制50 cm×50 cm不锈钢铁丝盘。

1.3 方法

1.3.1 工艺流程

新鲜红薯叶→清洗→沥干→烫漂液配制→烫漂→冷却沥水→热泵干燥→热风干燥→制粉→指标测定。

上述工艺流程中制粉工序是指干制的红薯叶经高速万能粉碎机粉碎为50目红薯叶粉,备用。

1.3.2 确定试验因素

红薯叶热泵-热风联合干燥品质与诸多因素有关,如热泵干燥风速和温度、热风干燥温度以及风速、转换点含水率等。具体操作如下,把质量为40 g预处理好的红薯叶单层平铺于干燥盘中,保证物料的覆盖面积达98%以上。设定热泵干燥的风速为1.00 m/s。以热泵干燥温度、热风干燥温度和转换点含水率为因素,分别分析其对红薯叶粉单位能耗、叶绿素、色泽L*值和吸湿性的影响。

1.3.3 单因素试验设定

用单因素试验法来分析热泵干燥温度、热风干燥温度和转换点含水率对红薯叶粉品质的综合影响。在热泵干燥风速为1.00 m/s条件下分别进行试验,试验分为3组,每组3次平行,记录各组的4项指标。

参考张迎敏等[11]的红薯叶预处理方式。

热泵干燥温度设置:40、45、50、55、60 ℃,待湿基含水率降至55%,停止热泵干燥,转为热风干燥,根据参考文献[11]设置热风干燥温度为60 ℃。

热风干燥温度设定:设置热泵干燥温度为50 ℃,待含水率降至55%,停止热泵干燥,转为热风干燥,设置热风干燥温度为60、65、70、75、80 ℃。

转换点含水率设定:设置热泵干燥温度为50 ℃,待含水率降至40%、45%、50%、55%、60%、65%、70%,转为热风干燥,为和单因素热泵试验保持一致,设置热风干燥温度为60 ℃。

1.3.4 响应面优化设计

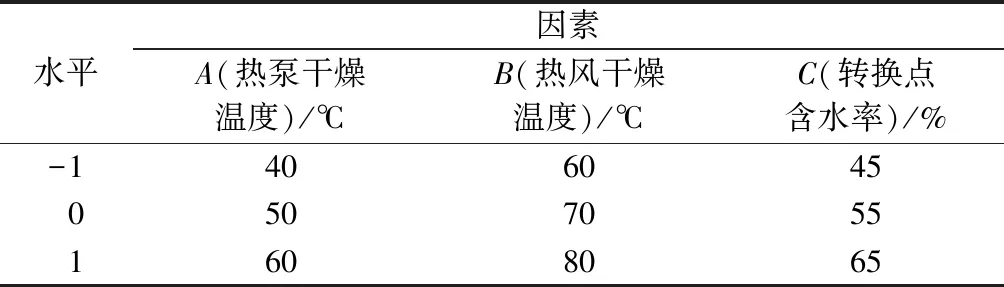

以热泵干燥温度(A)、热风干燥温度(B)、转换点含水率(C)为自变量,进一步研究这3个因素与联合干燥红薯叶粉单位能耗、叶绿素、色泽L*和吸湿性的关系。根据单因素试验,确定了各个试验因素,试验因素水平见表1。

表1 试验因素水平表Table 1 Factors and levels of the test

1.4 指标测定

1.4.1 含水率的测定

根据GB 5009.3—2016测定[12]。

1.4.2 单位能耗的测定

干燥能耗[13]为干燥1 g水分的能耗(kJ),干燥过程的总脱水量和干燥能耗按公式(1)、(2)计算:

(1)

(2)

式中:m1,脱水质量,g;m,干燥终点样品质量,g;C1,初始湿基水分含量,%;C2,最终湿基水分含量,%;W,干燥能耗, kJ/g;P0,功率,kW;t,时间,h。

1.4.3 叶绿素含量的测定

采用比色法,利用分光光度计对叶绿素含量进行测定[14]。准确称取0.20 g干制红薯叶粉,向研钵中加入3 mL体积分数95%的乙醇和少许石英砂、CaCO3粉(用于中和酸性,防止叶绿素酯酶分解叶绿素)并研磨成均浆。再加入2 mL体积分数95%的乙醇溶液继续研磨至组织细腻变白,用一层干滤纸过滤至25 mL容量瓶,用滴管吸取体积分数95%的乙醇将钵体洗净,清洗液注入到容量瓶中,并用体积分数95%的乙醇沿滤纸的周围洗脱色素,直至滤纸和组织残渣全部变白,用体积分数95%的乙醇定容至25 mL。在波长645和663 nm处测定溶液吸光值,叶绿素含量按公式(3)和(4)计算:

N=20.21×A645+8.02×A663

(3)

(4)

式中:A663,663 nm波长下红薯叶粉提取液的吸光度;A645,645 nm波长下红薯叶粉提取液的吸光度;D,叶绿素含量,mg/g;N,25 mL溶液中叶绿素质量浓度,mg/L;V,提取液的体积,mL;m0,红薯叶粉的质量,g。

1.4.4 色泽的测定

采用XT-I5型色差仪测量红薯叶粉的明暗指数L*、红绿值a*、黄蓝值b* [15],每组3次平行,色调饱和度C按公式(5)计算:

(5)

1.4.5 吸湿性的测定

将1.00 g红薯叶粉平铺均匀放置于玻璃培养皿中,将培养皿置于盛有饱和NaCl溶液的干燥器中,密封放置7 d。红薯叶粉吸湿性R按公式(6)计算[10]:

(6)

式中:r0,红薯叶粉吸湿前后质量的改变量,g;m初,红薯叶粉的初始质量,g;r1,干燥后红薯叶粉中的水分质量,g。

1.4.6 加权综合评分法

本研究主要是探究一种节能保质的红薯叶干燥方式,故将单位能耗、叶绿素、色泽L*值、吸湿性这4个指标的重要性比例设为4∶3∶2∶1进行工艺优化,根据公式计(7)和(8)计算综合评分,其中Σwj=1,设yjmax对应100分,yjmin对应0分,越小越好的指标前应为“-”号,综合指标越大越好[16],单位能耗和吸湿性都是越小越好,因此在计算综合指标时应在单位能耗和吸湿性指标前加“-”号。

(7)

y′i=∑wjy′ij

(8)

式中:yij,实际指标值;wj,指标的加权系数;y′ij,单个指标评分值;y′i,综合评分值。

1.4.7 数据分析

运用Excel、Origin 8.5、SPSS和Design-Expert 8.0.6 软件对红薯叶粉干燥试验数据进行分析和作图。

2 结果与分析

2.1 单因素试验

2.1.1 热泵干燥温度对红薯叶粉品质的影响

由图1可知,红薯叶粉中的叶绿素含量随着前期热泵干燥温度的升高逐渐增大,在60 ℃达到最大值6.88 mg/g,前期红薯叶的自由水含量高,热泵高温可加快水分的蒸发,叶子表面气孔被快速封闭,叶绿素氧化还原反应速率变缓,较温和的温度更适合电子传递和共轭传递,高温反而会抑制这些反应的进行,因此热泵前期的高温能提高红薯叶粉中叶绿素的保存率[17]。由图1可知,单位能耗随着热泵温度的升高而逐渐降低,因高温能迅速降低叶体的含水率,低温则会延长前期热泵干燥时间,需要的热能随之增多[18]。在热泵温度为45 ℃时单位能耗下降趋势较陡,而后稍平缓,因此选择合适的热泵温度可有效降低农产品的加工成本。

图1 热泵干燥温度对红薯叶粉单位能耗和 叶绿素含量的影响Fig.1 Effect of heat pump drying temperature on the unit energy consumption and chlorophyll content of sweet potato leaf powder

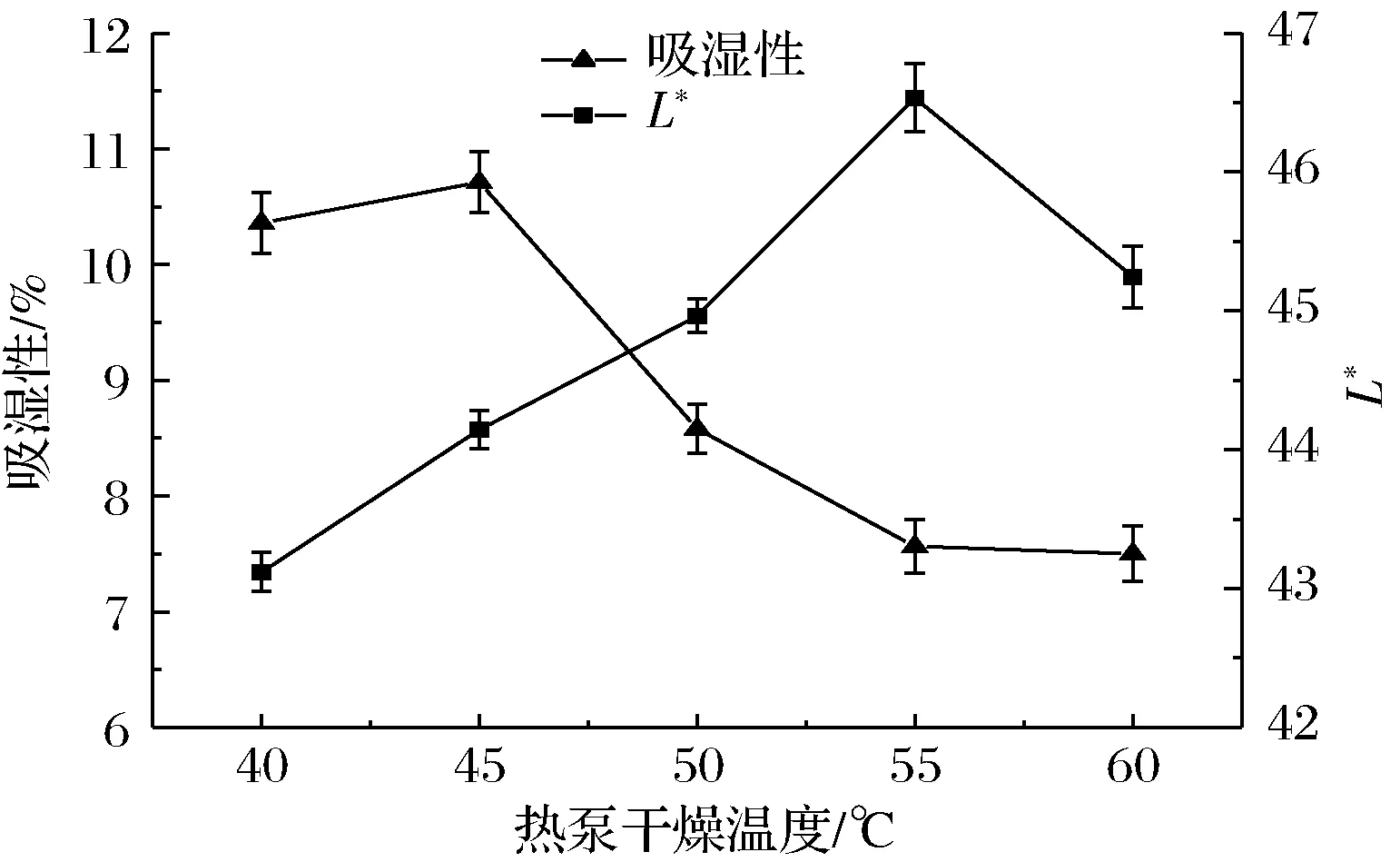

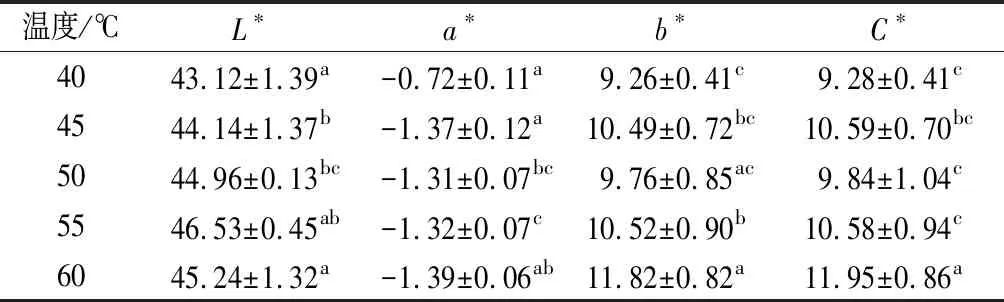

由图2可知,红薯叶粉的吸湿性随热泵干燥温度的升高先增大后减小,与蒋鹏飞等[17]对苦瓜粉干燥得出的结论一致。在45 ℃时取得最大值,为10.71%。吸湿性越高,表示吸收空气中水分的能力越强,越不利于后期农产品的储存,较低的干燥温度会使叶体表面皱缩减缓,叶体保持平整,组织的气孔大多保存完整,因此放置在相同环境中,较低温干燥制得的红薯叶粉吸湿性更高。热泵干燥温度40 ℃时,需要的干燥时间长,可能由于低温破坏了细胞气孔的完整性,导致吸湿性降低;高于45 ℃吸湿性迅速降低并逐渐趋于平稳,可能是高温加快了叶体的皱缩,大多的组织气孔被封闭,吸收水分的能力需要长时间才能恢复,故高温下制得的红薯叶粉吸湿性较低。结合图2和表2可知,红薯叶粉L*值随着热泵温度的提高逐渐升高,在55 ℃达到最大值46.53,此时粉体色泽最为鲜亮,逐渐升温加速了氧化还原的进行,热泵干燥时间缩短,氧化还原反应沉积的色素反而减少,褐变程度变低,叶体表面更鲜亮,此温度后L*值开始下降,鲜亮程度也开始下降,可能是干燥之前的空气温度与干燥箱中的温度差过大导致红薯叶骤然失色。温度过低单位能耗会增加,且产品品质指标相对不佳,因能耗为试验的重要考察指标,因此选择50 ℃作为热泵干燥温度的0水平。

图2 热泵温度对红薯叶粉吸湿性和L*值的影响Fig.2 Effect of heat pump drying temperature on the hygroscopicity and L* value of sweet potato leaf powder

表2 热泵干燥温度对红薯叶粉色泽的影响Table 2 Effect of heat pump drying temperature on the color of sweet potato leaf powder

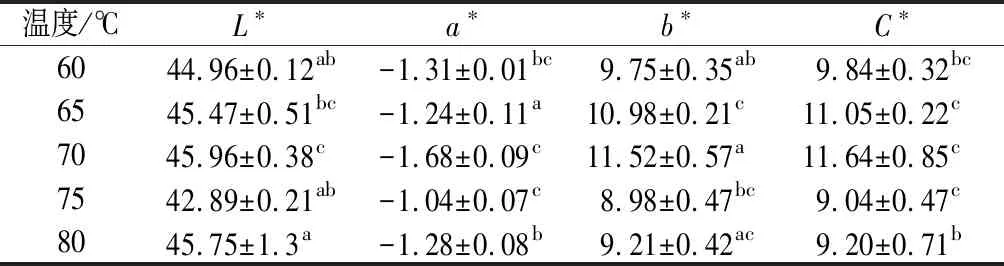

2.1.2 热风干燥温度对红薯叶粉品质的影响

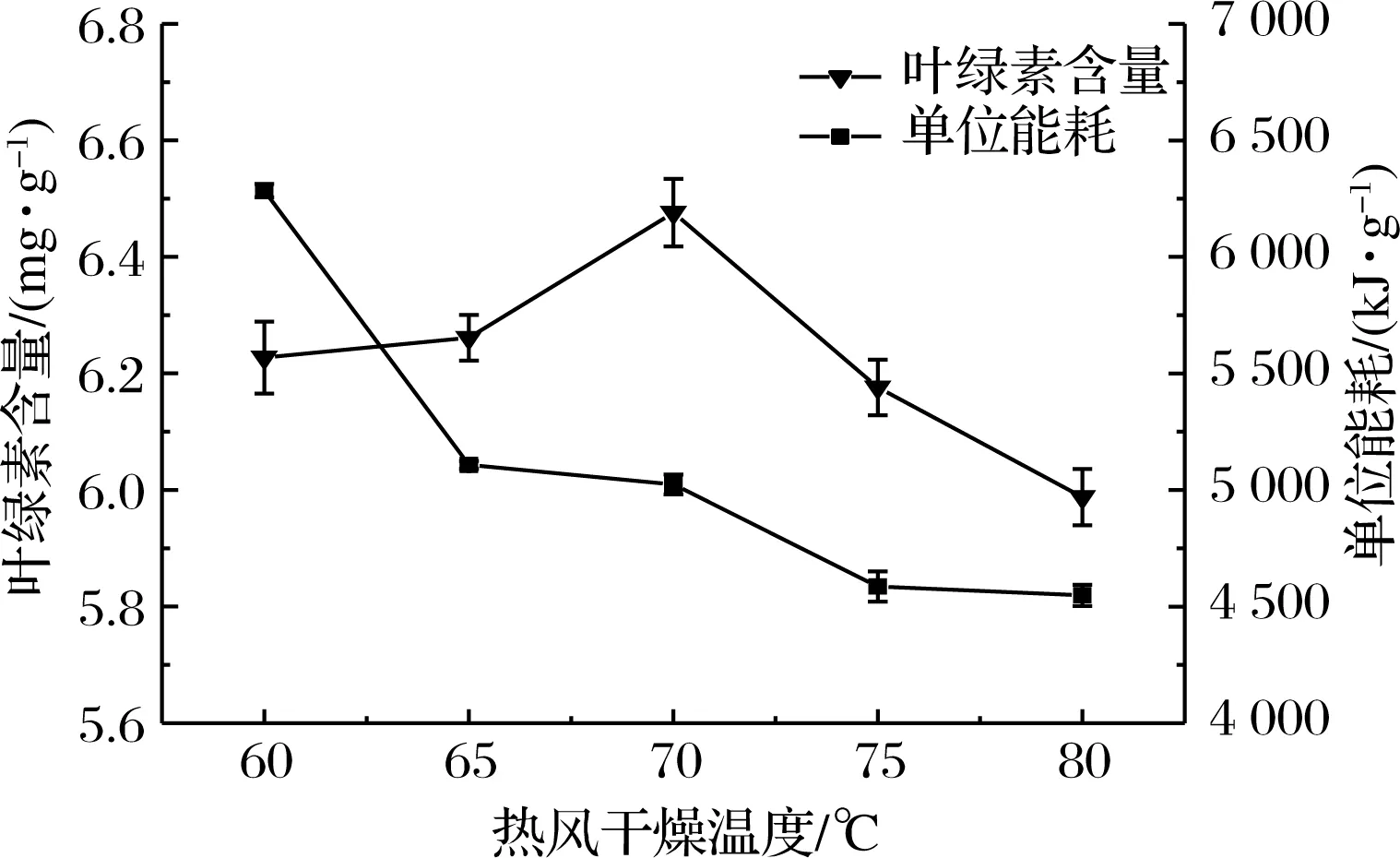

由图3可知,红薯叶粉叶绿素含量随热风干燥温度的升高先增大后减小,在70 ℃达到最高值6.47 mg/g,高温下电子运动速度降低,缩短了红薯叶表面的氧化还原反应时间,因此叶绿素得以更好地保留,但相对较高的温度可能会加快叶绿素的分解,破坏叶绿素的组织结构[19]。随着热风干燥温度的升高,联合干燥的单位能耗逐渐降低,干燥后期叶体含有小部分的自由水和结合水,随着干燥的进行,自由水和弱结合水基本被剔除,但强结合水需要更多的热量才能被置换出去,还可能出现软叶现象,若叶体内的水分不能及时散发出去,叶子就会缓苏,使强结合水分更均匀分布在叶体的中心层,加深了干燥的深度,高温则能快速清除叶子的结合水,缩短其在叶体内的流动时间,降低能耗。

图3 热风干燥温度对红薯叶粉单位能耗 和叶绿素含量的影响Fig.3 Effect of hot air drying temperature on the unit energy consumption and chlorophyll content of sweet potato leaf powder

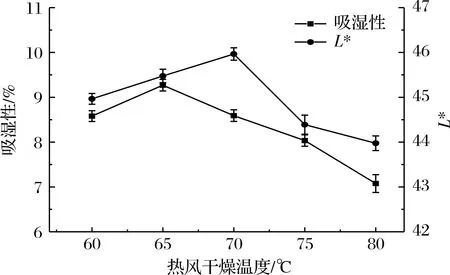

由图4可知,红薯叶粉吸湿性和L*值都随着热风温度的升高呈现先增大后减小的趋势。60 ℃是较低的热风温度,大部分的细胞组织孔隙还处于完整状态,温度升高会提高细胞的孔隙率,吸湿性在65 ℃取得最大值,而后继续升温,细胞失水加快,细胞的孔隙也紧密皱缩,粉粒体的吸水能力降低,在80 ℃吸湿性最小,耗时也最短。由表3和图4可知,后期热风干燥温度越低,褐变反应时间越长,红薯叶粉色素沉积越多[20],粉体鲜亮度也随之降低,L*值变小,在70 ℃时取得最大值。此后再升温,叶体表面局部可能会出现焦化现象,因为温度过高,叶子边缘较薄,失水速率快,已经达到干燥的界定水分,但叶体中心还未到干燥临界点,持续的高温会使叶缘发生焦化反应,加深叶子的褐变程度,故温度越高,粉粒体的鲜亮度越低,综合以上数据选择70 ℃作为热风干燥温度的0水平。

表3 热风干燥温度对红薯叶粉色泽的影响Table 3 Effect of hot air drying temperature on the color of sweet potato leaf powder

图4 热风干燥温度对红薯叶粉吸湿性和L*值的影响Fig.4 Effect of hot air drying temperature on the hygroscopicity and L* value of sweet potato leaf powder

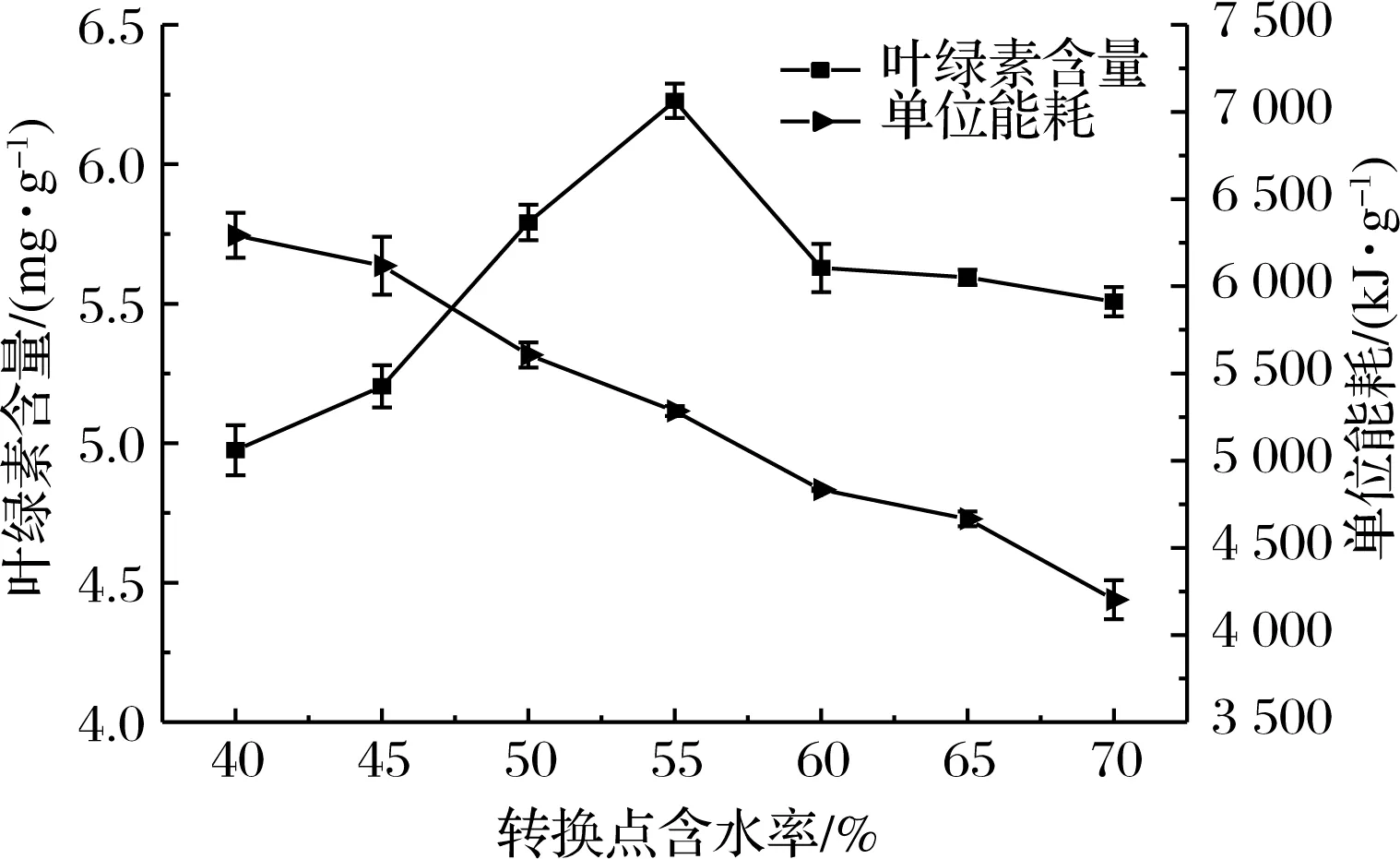

2.1.3 转换点含水率对红薯叶粉品质的影响

由图5可知红薯叶粉叶绿素含量随转换点含水率的增高先增大后减小,相同的干燥温度,转换点含水率越高,前期在热泵低温干燥时间越短,到转换点时叶绿素的含量就越高,转换点含水率为55%时,红薯叶粉叶绿素含量达到最大值6.22 mg/g,而后随转换点含水率的增大,叶绿素含量反而降低,是因为大量叶绿素受后期热风高温的破坏而分解,导致叶绿素的保留率下降。红薯叶粉单位能耗随着转换点含水率的增高而逐渐降低,前期热泵温度较低且含水率较高时,转换能缩短热泵的干燥时间,后期的高温热风环境能快速提高水分的蒸发率,缩短全程干燥时间,总能耗也因此降低[21]。

图5 转换点含水率对红薯叶粉单位能耗和 叶绿素含量的影响Fig.5 Effect of water content at the conversion point on the unit energy consumption and chlorophyll content of sweet potato leaf powder

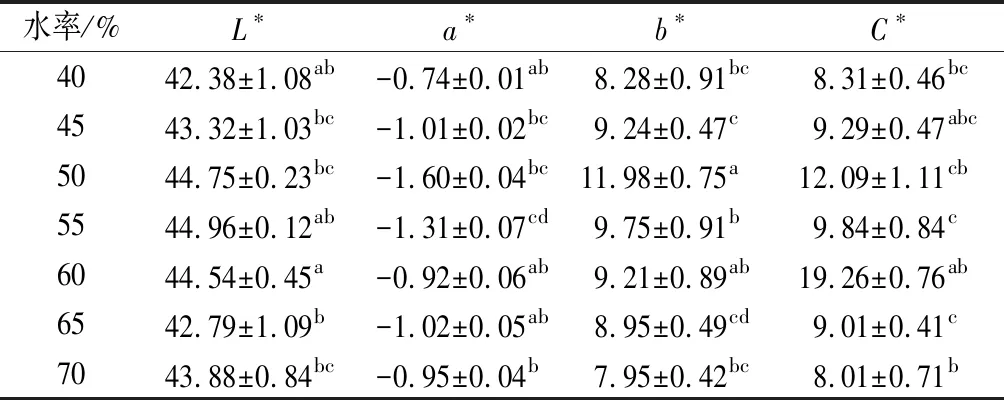

由图6可知,红薯叶粉吸湿性随转换点含水率的升高先增大后减小。高转换点含水率能使叶体较快从低温热泵环境转到高温热风中,干燥速率加快,粉粒的细胞组织也变得多孔细腻,吸水能力增大,但过高的转换点含水率,会使后期热风干燥起主导作用,细胞的收缩加快,对粉粒体细胞恢复能力有一定的损害,吸湿性也因此变小,故红薯叶粉最佳转换点含水率是60%。由图6和表4可知,L*值随转换点含水率的升高先增大后减小,热泵低温环境更利于褐变反应的进行,让红薯叶粉体变得暗淡,提高转换点含水率可以提升粉体的亮度,L*值在转换点含水率为55%时取得最高值,但转换点含水率过高时,后期热风风温可能会使叶边缘发生焦化反应,降低了产品色泽品质,综合各指标的显著性影响,选择55%作为试验转换点含水率的0水平。

图6 转化点含水率对红薯叶粉吸湿性和L*值的影响Fig.6 Effect of water content at the conversion point on the hygroscopicity and L* value of sweet potato leaf powder

表4 转换点含水率对红薯叶粉色泽的影响Table 4 Effect of water content at the conversion point on the color of sweet potato leaf powder

2.2 响应面优化设计

2.2.1 响应面试验设计和回归方程显著性分析

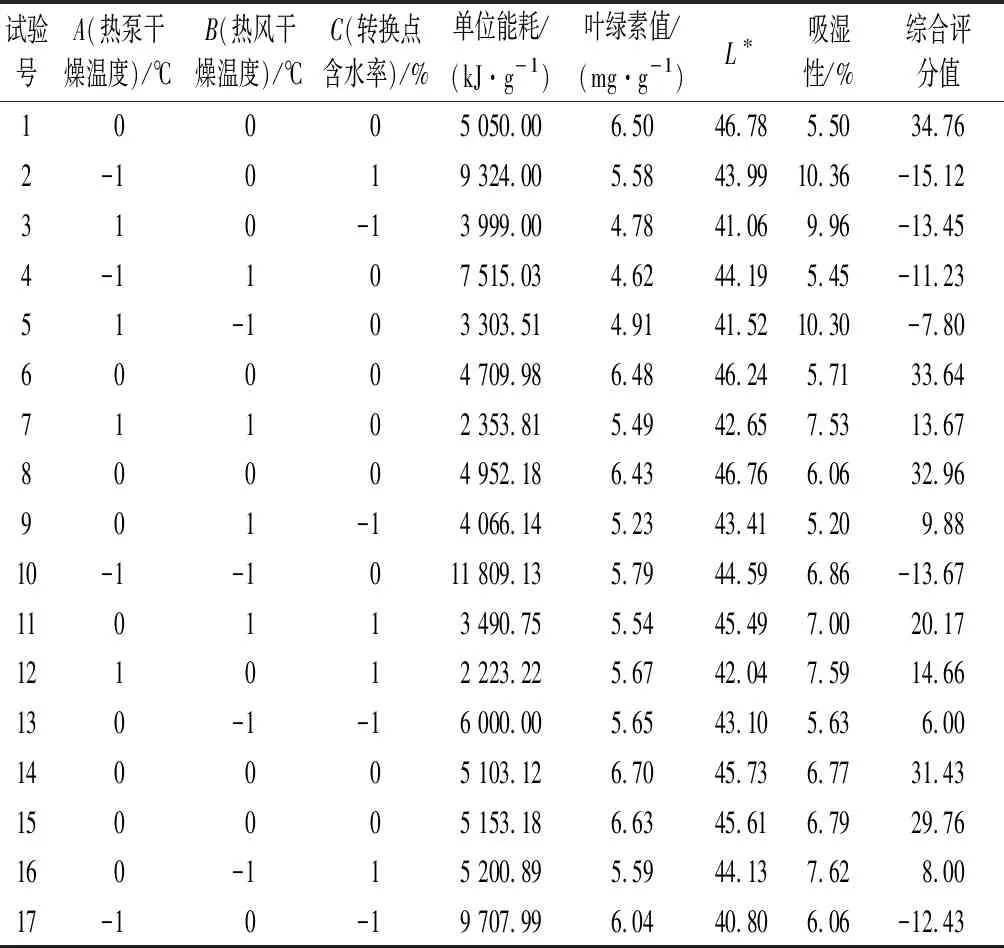

通过响应面法分析热泵干燥温度(A)、热风干燥温度(B)和转换点含水率(C)3个因素对单位能耗、叶绿素含量、L*值和吸湿性的综合评分值,并进行优化设计,结果见表5。在单因素试验中根据各品质指标评定,转换点含水率为55%综合评价最高,故选定转换点含水率在45%、55%、65%水平上进行响应面分析。

表5 响应面试验设计与结果Table 5 Design and results of response surface test

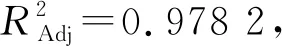

表6是各个指标的回归方程和失拟项的数据,不显著的项已经重新回归。由表6可知,单位能耗回归方程的显著性F值为220.26,对应的PF<0.000 1,此模型极显著;失拟项FLf为3.89,对应的PLf为0.104 8(PLf>0.05),失拟项不显著,在试验范围内误差较小;单位能耗回归方程的R2为0.992 5,表明此模型的预测值预实验值拟合度达到99.25%,能较好地预测单位能耗;还可看出3个试验因素对单位能耗的影响主次为:热泵干燥温度(A)>热风干燥温度(B)>转换点含水率(C);对叶绿素含量影响的主次为A>B>C且B2>A2>C2;对色泽L*值的影响主次为A>C且C2>A2,因素B对色泽L*值影响不显著;对吸湿性的影响主次为A>C>B。

表6 单指标回归方程Table 6 Single index regression equation

表7 回归方程方差分析表Table 7 ANOVA table of regression equation

2.2.2 响应面分析

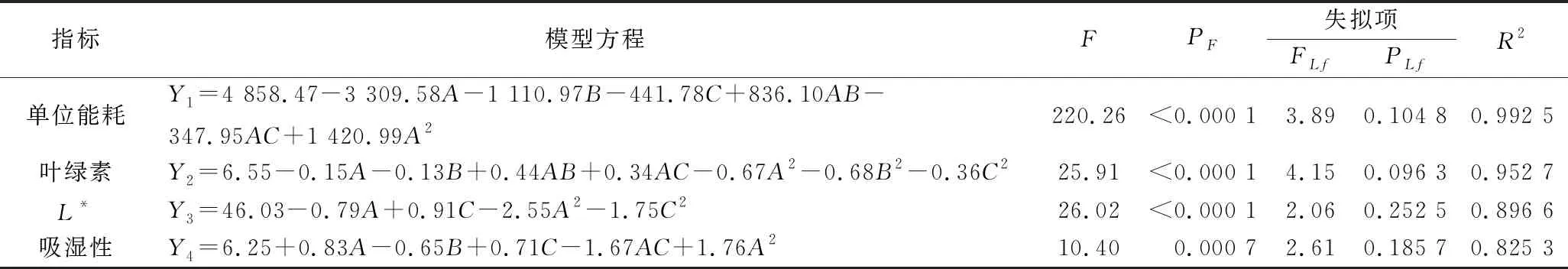

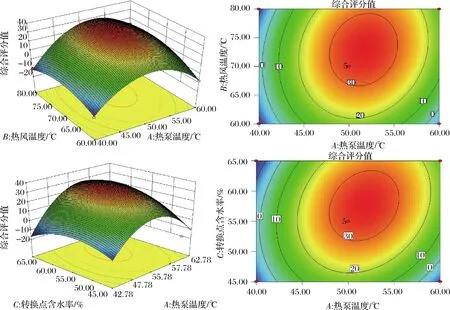

图8显示了AB、AC对综合评分值影响的响应面和等高线图,由图可知,AB和AC响应面曲线较陡,对综合评分值影响最大,为极显著;因BC曲线较为平缓,对综合评分值影响较小[23]。各个交互作用影响的主次为:AC>AB>BC。

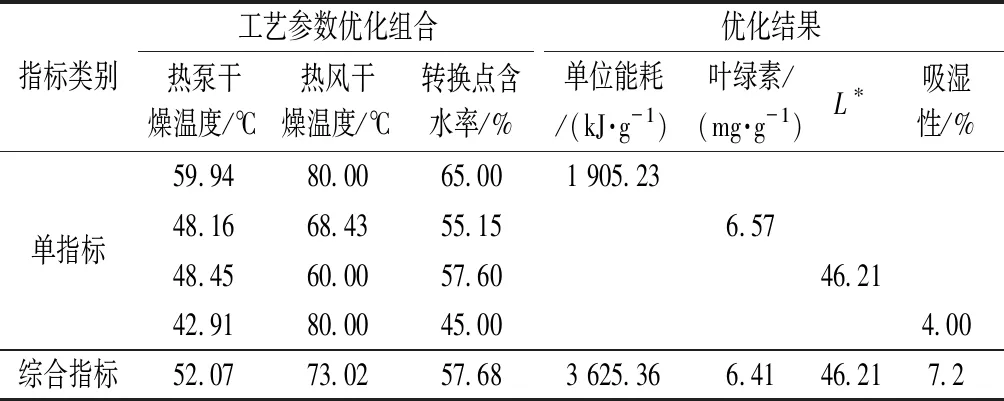

2.2.3 工艺参数优化与验证

通过软件分析单指标和综合指标的优化结果如表8所示,干燥前期热泵温度高可高效节能,但干燥的粉质较差,后期热风高温能加快红薯叶干燥过程中水分的下降,达到节能保质的作用。联合干燥红薯叶的最佳优化工艺为:热泵干燥温度52.00 ℃、热风干燥温度73.02 ℃、转换点含水率57.68%,此时综合晓分值为34.64,考虑到试验的可行性,最佳工艺参数调整为:热泵干燥温度52 ℃、热风干燥温度73 ℃、转换点含水率为58%,在此条件下进行验证试验,此时单位能耗为3 621.36 kJ/g,叶绿素含量为6.42 mg/g,色泽L*值为46.21,吸湿性为7.19%,综合评分值为(34.35±0.21),与预测值拟合度达99.16%[25-26],相对误差约为0.84%,表明由该多元二次回归模型获得工艺参数可靠系数高,较适合热泵-热风联合干燥红薯叶制粉。

图8 AB、AC对综合评分值影响的响应面和等高线图Fig.8 Response surface and contour plot of the influence of AB, AC on the comprehensive score value

表8 指标回归方程优化结果Table 8 Index regression equation optimization results

3 结论

本试验以单位能耗、叶绿素含量、色泽L值为品质指标综合分析热泵干燥温度、热风干燥温度和转换点含水率对红薯叶热泵-热风联合干燥的影响。优化得到的干燥参数为:热泵干燥温度52 ℃、热风干燥温度73 ℃、转换点含水率58%,该工艺下单位能耗3 621.36 kJ/g、叶绿素含量6.42 mg/g、色泽L值46.21、吸湿性7.19%,为红薯叶综合利用奠定了理论基础。

该研究为红薯叶粉提供一种新干燥工艺,在保证品质的基础上提高了红薯叶后期干燥的干燥速率,达到了节能的目的,为红薯叶粉的综合应用拓宽了空间,由于红薯叶是给干燥后才打磨成粉,过程中可能有损耗,造成资源浪费,后期可对多种的干燥方式进一步探究以提高红薯叶粉加工利用率。