船舶智能除锈装置的优化设计

王银炯,周斌强,任月平,杨金超

(1.宁波市鄞州盛飞专利代理事务所(特殊普通合伙)舟山分所,浙江 舟山 316000;2.舟山长宏国际船舶修造有限公司普陀船厂,浙江 舟山 316000;3.尚海海洋科技(浙江自贸区)有限公司,浙江 舟山 316000;4.企智数科(南京)科创服务有限公司,江苏 南京 210005)

0 引 言

随着社会大众对海洋环保意识的不断提高,以及人类对于保护海洋环境的呼吁越来越高,传统除锈方法已经无法达到人们对环保理念、环保质量、节能智能除锈的要求,所以急需一种快速精准除锈的方法和设备。而按照目前海运发展的前景来看,PLC船舶智能除锈装置将会具备非常美好的前景,它不仅可以预估对于待估除锈船舶的时间周期,进一步预估其经济成本,更重要的是可以除锈干净彻底,不会造成二次污染。针对传统的机械清洗法、高压水除锈法、激光除锈法等所存在的问题与不足,PLC船舶智能除锈装置可以处理具有复杂结构和形状的船体表面,并且可以在恶劣或狭窄的空间中执行除锈和清洁操作等[1-3]。

1 船舶智能除锈装置的设计要求分析

针对传统的机械清洗法、高压水除锈法、激光除锈法等所存在的问题与不足,并参考其他船舶涂料除锈的设计等资料,确立了船舶涂料除锈装置的设计要求[6-11],具体如下:

(1)操作方便,除锈效率高;

(2)除锈效果好,没有二次污染;

(3)智能化程度高,恶劣条件下可以正常作业。

2 船舶智能除锈装置的设计

2.1 船舶智能除锈装置的工作原理

船体智能除锈的工作原理主要包括预处理、PLC智能化学及电化学除锈两部分。

2.1.1 预处理

如图1所示,船体除锈首先采取高压水预处理,高压泵3从水箱1中吸水,排出高压水,经过可调节流阀4调节流量,同时高压水的压力也得到经调整,再通过喷嘴6喷向船舶船体,进行船体除锈的预处理。其中过滤器2滤出水箱中的杂质,避免杂质进入高压泵3,使得高压泵3损坏。安全阀5起着安全保护的作用,避免高压泵3排出的水压力过大,损坏管路等其他部件。船体除锈的预处理主要是除去已经风化或者将要脱落的船舶锈迹,此方法可以除去一般的海洋垃圾、少量的油渍以及部分船舶涂料等一般的附着物,仍有生锈的部分铁锈(Fe2O3·nH2O、FeO(OH)、Fe(OH)3)存在于船体表面上。

图1 船体除锈预处理的工作原理图

预处理可以除去船体表面的部分不牢固锈迹,对于除去船体表面的锈迹有一定实际意义,这样不仅加快的船体表面除锈工程的总进度,还可以减少工人的劳动时间。

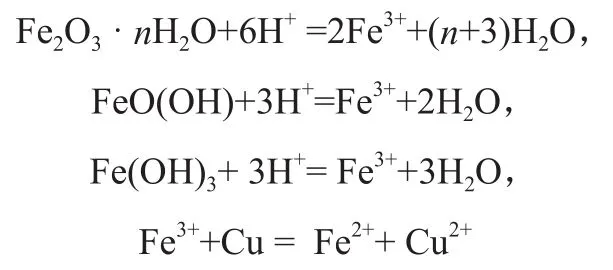

2.1.2 化学及电化学除锈工作原理

本文采用化学以及电化学处理法除去铁锈,具体如下:

智能除锈装置内部的工作原理为:

智能除锈装置电化学反应原理如下:

2.2 船舶智能除锈装置的主要组成部件介绍

2.2.1 智能除锈装置

本文设计的基于PLC智能操作的电化学除锈装置如图2所示。

图2 基于PLC的船舶智能除锈装置

图2中,本套智能除锈装置不仅可以通过PLC智能操作系统的对应仪器看出智能除锈的除锈速率,还可以通过视觉效果观察出需要除锈的船体表面的锈迹在PLC智能除锈装置中所正在发生的化学反应和电化学反应,以及被除去船体表面的锈迹的效果。从而可以精准判断船体表面的锈迹的速率,进而通过纵观整体目测船体锈迹面积,来预估判断对整个船体表面除锈作业所需要的大致时间周期。这样不仅保证了工程进度和工作周期的准确性,更可以保证船东以及船厂的切身利益。

首先,预估船舶表面的锈迹面积,通过目测预估船体表面的锈迹面积;然后为了进一步对预估做出合理的判断,可以采取一定的数学方法,如空间网状按比例缩放求值等,对船体锈迹的表面积的做出预估判断出;最后通过对PLC智能操作系统的对应仪器看出智能除锈的除锈速率,如此便可以对船体表面积除锈的工程进度以及除锈周期做一个比较详细的计划。

在PLC智能除锈装置中,CuSO4电解质溶液是放在PLC智能除锈装置对应的容器中,可以根据除锈的需要,定期更换CuSO4电解质溶液。在除锈过程中,首先对船体表面进行的预除锈处理,即通过高压水冲击洗刷船体表面,可以出去船体表面的部分不牢固锈迹,对于除去船体表面的锈迹有一定实际意义。这样不仅加快的船体表面除锈工程的总进度,还可以减少工人的劳动时间。预处理结束后,接下来进行的便是对船体表面的在PLC智能除锈操作,打开PLC智能除锈装置,选择船体表面的某一处锈迹的地方,进行智能化除锈。此时只需要看着PLC智能除锈装置的操作面板来观察除锈的效率以及除锈的效果。PLC智能除锈装置通过控制对应除锈仪器中电信号反馈和化学信号反馈的相互作用来控制除锈装置的,通过对船体表面某一部分的锈迹面积以及锈迹厚度来选择恰当的除锈方案,进一步设计方案来使PLC智能除锈装置可以更高效率的实现除锈效果。

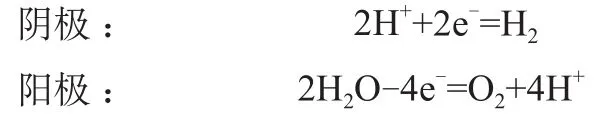

2.2.2 PLC智能操作系统

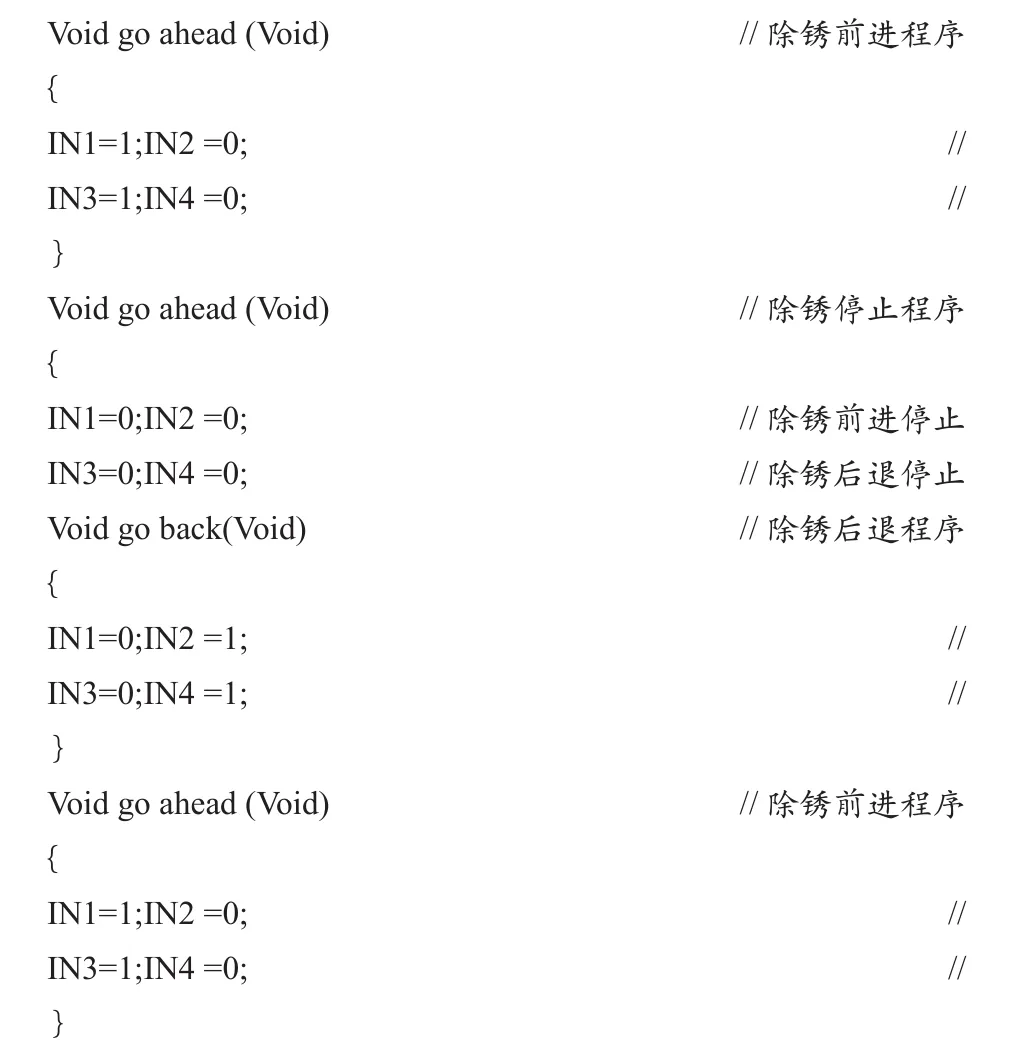

除锈装置中动作程序(指令:前进除锈、后退、前进除锈、停止):

如图3所示,PLC智能操作系统上有三个操纵按钮,即“前进(SB4)”“后退(SB5)”“停止(SB3)”。

图3 PLC智能操作系统

该系统操作简便灵活,控制原理如下所述。控制回路接通24 V直流电源后:

(1)按下按钮SB4,继电器KA1得电,其常开触点闭合,接触器KM2得电,电机励磁绕组L1中电流从A到B,电机4正转,电机4牵引前进;

(2)按下按钮SB5,继电器KA2得电,其常开触点闭合,接触器KM3得电,其常开触点闭合,常闭触点断开,电机励磁绕组L1中电流从B到A,电机4反转,电机4牵引后退;

(3)SB3为停止按钮,当按下SB3时,制动离合器YB动作,直到电机4停转,牵引停止。

3 船舶智能除锈装置的可行性分析

3.1 结构可行性分析

本套智能除锈装置不仅可以通过PLC智能操作系统的对应仪器查看智能除锈的除锈速率,还可以通过视觉效果观察需要除锈的船体表面的锈迹在PLC智能除锈装置中所正在发生的化学反应和电化学反应,以及被除去船体表面的锈迹的效果,基于此便可以对船体表面积除锈的工程进度以及除锈周期做一个比较详细的计划。

在PLC智能除锈操作系统中,首先对船体表面进行预除锈处理,即通过高压水冲击洗刷船体表面,可以除去船体表面的部分不牢固锈迹,对于除去船体表面的锈迹有一定实际意义。这样不仅加快的船体表面除锈工程的总进度,还可以减少工人的劳动时间。预处理结束后,进行对船体表面的PLC智能除锈操作。打开PLC智能除锈装置,选择船体表面的某一处锈迹的地方,进行智能化除锈。此时,只需要查看PLC智能除锈装置的操作面板,便可以观察到除锈的效率以及除锈的效果。PLC智能除锈装置是通过控制对应除锈仪器中电信号反馈和化学信号反馈的相互作用来控制除锈装置的。通过对船体表面某一部分的锈迹面积以及锈迹厚度选择恰当的除锈方案,进一步设计方案使PLC智能除锈装置可以实现更高效率的除锈效果。

PLC智能除锈系统操作下,通过PLC智能除锈电信号和PLC智能除锈化学信号的相互作用,使PLC智能操作系统做出应答,分析综合、做出反应,使装置前进除锈、后退除锈、再次除锈以及除锈完毕,停止等一系列过程。

3.2 经济可行性分析

本文系统经济花费小、结构简单,可以适应不同环境下作业,具有良好的实用性,符合经济性要求。另外,本套智能除锈装置不仅可以通过PLC智能操作系统的对应仪器查看智能除锈的除锈速率,还可以通过视觉效果观察到需要除锈的船体表面的锈迹在PLC智能除锈装置中所正在发生的化学反应和电化学反应,以及被除去船体表面的锈迹的效果,从而可以精准判断船体表面的锈迹的速率,进而通过纵观整体目测船体锈迹面积,来预估判断对整个船体表面除锈作业所需要的大致时间周期。这样不仅保证了工程进度和工作周期的准确性,更可以保证船东以及船厂的切身利益。

3.3 操作可行性分析

在PLC智能除锈操作系统中,CuSO4电解质溶液是放在PLC智能除锈装置对应的容器中,可以根据除锈的需要,定期更换CuSO4电解质溶液。在除锈过程中,首先对船体表面进行的预除锈处理,即通过高压水冲击洗刷船体表面可以出去船体表面的部分不牢固锈迹,对于除去船体表面的锈迹有一定实际意义。这样不仅加快了船体表面除锈工程的总进度,还可以减少工人劳动时间。预处理结束后再进行船体表面的PLC智能除锈操作。打开PLC智能除锈装置,选择船体表面的某一处锈迹的地方,即可智能化除锈。此时,通过PLC智能除锈装置的操作面板便可观察除锈的效率以及除锈的效果。PLC智能除锈装置通过控制对应除锈仪器中电信号反馈和化学信号反馈的相互作用来控制除锈装置的,通过对船体表面某一部分的锈迹面积以及锈迹厚度来选择恰当的除锈方案。

改进后采用PLC控制系统智能化地实现控制除锈装置的前进、后退、再前进以及除锈完毕后停止等一系列过程,不但使操作更加简单,同时对于技术的要求大大降低,节省了大量劳动力,使操作更加容易,工作效率大大提高。

3.4 技术可行性分析

智能除锈装置电信号传递到PLC智能操作系统,PLC智能除锈装置系统对船体表面某一部分的锈迹面积以及锈迹厚度做出反馈,发布对应指令,根据已有的设计方案,智能除锈装置运行,并进行预定作业,智能除锈作业开始,直至智能除锈作业完成。

由于的船舶局部需要除锈的生锈部分预处理已经除去表面易脱落的部分,而PLC智能除锈装置可以进一步进行除锈作业,直至除锈已经完成。除锈完成以后,除锈装置会发出化学信号,对应的化学信号传递到PLC智能除锈操作系统中。PLC智能操作系统发出指令,除锈任务已完成,并进行下一步预定作业,除锈装置退出已除锈的船体部分。

本反应是在船体表面的铁锈上进行的,在电化学反应的作用下,会逐渐将船体表面生锈的部分逐渐溶解。由于锈的成分和结构相对比较复杂,溶解的过程不是均匀的向深处推进,而是活性部分首先溶解。而在电极反应的过程中,产生的气体会在逸出的过程中对锈产生很强烈的剥离作用,从而使大部分锈不仅仅是靠溶解,而是靠剥离除去,进而提高除锈效率。

4 结 语

本文从船舶智能除锈装置的设计要求出发出,针对传统的机械清洗法、高压水除锈法、激光除锈法等所存在的问题与不足,设计出了船舶智能除锈装置,并从结构、技术、经济性、操作等方面论证了船舶智能除锈装置的可行性。本文在新材料的发掘方面以及新型涂料方面仍需要进一步完善。