基于声发射技术的养胃颗粒流化床制粒过程在线检测方法

傅 豪,腾凯旋,谢欣媛,赵 洁,瞿海斌

基于声发射技术的养胃颗粒流化床制粒过程在线检测方法

傅 豪,腾凯旋,谢欣媛,赵 洁,瞿海斌*

浙江大学药学院 药物信息学研究所,浙江 杭州 310058

建立一种基于声发射技术的养胃颗粒流化床制粒过程在线检测方法。以10批养胃颗粒流化床制粒过程为研究对象,在制粒过程中在线采集声发射信号并取样,离线分析颗粒含水量和平均粒径(50)作为参考值,采用偏最小二乘回归法建立声发射信号同各项质量指标之间的校正模型。颗粒含水量和50的预测决定系数(p2)分别为 0.859 6、0.834 4,预测误差均方根(RMSEP)分别为0.61%、40.6 μm。基于声发射技术的分析方法可用于对养胃颗粒流化床制粒过程中多指标的在线检测,为该工艺过程的实时反馈控制提供技术支持。

声发射技术;流化床制粒;中药;在线检测;偏最小二乘回归法

流化床制粒(fluid bed granulation)是广泛应用于中药颗粒剂生产的新型制粒技术,具备集混合、制粒、干燥等多步工艺为一体的优势,也被称为“一步制粒”。在流化床制粒过程中,处于流化状态的物料在雾化的黏合剂液滴的作用下聚结成颗粒,为保持流化状态,一般基于人工观察或取样分析的颗粒性状结果,调整进风温度和风量、喷液速率、雾化压力等多个工艺参数,最终使颗粒含水量、粒径分布等质量指标达到预设要求。但由于传统方法存在主观性强、调控滞后等问题,无法满足流化床制粒过程质量控制的要求。近年来,研究人员开发了基于近红外光谱、拉曼光谱、微波共振、图像检测等多种过程分析技术[1],用于在线检测流化床制粒过程颗粒含水量、粒径分布等质量指标以及判断制粒终点。但是,应用上述过程分析技术需要对设备进行一定程度改造,且难以避免探头或窗口污染的问题。此外,侵入式的采集方法需要探头直接接触物料,增加了药品污染的风险。

声发射技术(acoustic emission technology)作为一种被动式声波检测技术[2],通过安装在容器外壁的加速度传感器,接收振动信号并将其转换为电信号,信号经放大器放大后由采集卡采集,并经计算机分析完成对过程状态的检测。在流化床制粒过程中,颗粒同颗粒以及颗粒同内壁间的碰撞和摩擦会发出声信号,已有研究表明[3-5],这些声信号包含了与颗粒粒径、密度、弹性模量等物理性质相关的信息。因此,通过监听生产过程的声波信号并借助合适的信号分析方法,声发射技术可用于获取流化床制粒过程的状态信息。声发射技术因其安装便捷、非侵入、高灵敏、低成本等特点,适用于药品生产过程的在线检测,已有报道声发射技术应用于含水量[6-9]、粒径分布[7,10-11]等指标的在线检测,但尚未用于中药颗粒剂流化床制粒过程的在线检测。本研究以10批养胃颗粒的流化床制粒过程为研究对象,选择颗粒含水量和粒径分布2个质量指标,采用偏最小二乘回归(partial least-square regression,PLSR)法建立声发射频谱信号与上述颗粒物性的定量关系,以期在线反映制粒过程状态,为中药颗粒剂流化床制粒过程的实时反馈控制提供支撑。

1 仪器与材料

FLZB-20型多功能流化床,江苏创志机电科技发展股份有限公司;HC103/02水分测定仪,梅特 勒-托利多仪器(上海)有限公司;Bluewave激光粒度分析仪,美国麦奇克有限公司;DS5-8B型全信息声发射信号分析仪,北京软岛时代科技有限公司,配有AE-DS5信号采集软件,RS-2A谐振型传感器(响应范围50~400 kHz,谐振频率150 kHz),40 dB放大器。

糊精(批号2019091403)、蔗糖(批号20190827),嘉兴市白浪淀粉制品有限公司;养胃颗粒浸膏,正大青春宝药业有限公司,批号19047、19080。

2 方法

2.1 流化床制粒

将糊精和蔗糖粉作为底粉,充分流化后以顶喷方式喷入浸膏,喷液完成后将颗粒干燥至预设含水量,完成制粒工艺。具体工艺应企业要求不予公开。喷液开始后每6分钟取样1次,直至制粒过程结束。本研究共进行10批养胃颗粒的流化床制粒,前8批用于模型校正,第9、10批用于模型验证。每批采集约27个样品,共269个。

2.2 颗粒物性分析

采用50表征颗粒的粒径分布,50系指样品的累计粒度分布值达到50%时所对应的粒度。采用麦奇克Bluewave激光粒度分析仪,使用干法测量模式对每个样品平行测量3次后取平均,获得颗粒的平均粒径50。采用HC103/02水分测定仪测量颗粒的含水量,将约3 g样品颗粒均匀平铺于样品盘上,设置干燥温度为120 ℃,干燥终点的判断标准为50 s内样品质量变化不大于1 mg。

2.3 声发射信号采集及处理

2.3.1 采集参数设置 依据奈奎斯特采样定理,采样频率应大于信号最大频率的2倍。由于传感器响应上限为400 kHz,采样频率需大于800 kHz。为了采集尽可能多的有效信息,本研究选择信号分析仪的最大采样频率3 MHz。预实验表明不同采集不同时长的声信号并计算得频谱峰型相似,如图1所示,将不同时长的信号频谱均分为700段,每段取平均后获得分段平均频谱,采用夹角余弦值度量频谱相似度,结果表明平均相似度为0.999 6,不同采集时长的信号频谱峰型近似。本实验设置信号采集时长为2 s。喷液开始后每分钟采集1次声信号,直至制粒结束。

2.3.2 信号处理方法 从复杂声信号中有效提取过程信息需要借助合适的信号分析手段,常用的信号分析方法分为时域分析[12-13]、频域分析[10,14]和状态空间分析[15-16]3大类。本研究采用频谱分析处理声信号,具体方案如下:将2 s的时域信号均分为50段,每段时域信号作快速傅里叶变换(fast Fourier transform,FFT)后得频谱,将50张频谱取平均,得2 s声信号的平均频谱图,如图2所示。频谱频率范围50~400 kHz,分辨率25 Hz,每张频谱包含14 001个频率变量。为了降低频谱噪声,同时减少变量个数,提高运算速度,在频域上将频谱均分为段,每段计算平均值,得到包含个变量的分段平均频谱[17]。本研究选择变量数为700的分段平均频谱建立模型,如图3所示。声信号处理在MATLAB 2019b(美国MathWorks公司)中完成。

2.4 采集位置考察

流化床料仓和膨胀室之间采用橡胶气囊充气密封,阻断了声信号的传播,为了考察料仓和膨胀室处的信号差异,在料仓上缘和喷枪高度分布固定声发射传感器,同气流分布板的垂直距离分别为23.5、50 cm。声发射信号采集系统如图4所示。以1批养胃颗粒流化床制粒过程为预实验对象,每6分钟采集1次声信号,获得22张不同制粒时刻的信号频谱。对频谱作主成分分析(principal component analysis,PCA),观察得分图,选择能够反映制粒过程状态变化且强度较大的信号采集位置。

2.5 校正模型建立

选择各采样时刻的声信号频谱以及对应样品颗粒的质量指标测定值构建数据集。依据批次将所有样本划分为校正集和验证集,选择批次1~8为校正集,批次9~10为验证集。观察并选择包含有效信息的声信号频段建模。对频谱数据作均值中心化变换后,采用PLSR算法建立声信号分段平均频谱同颗粒各个质量指标间的多元校正模型。采用10折交叉验证法决定最佳的主成分数,以校正误差均方根(RMSEC)、校正决定系数(c2)和预测误差均方根(RMSEP)、预测决定系数(p2)评价模型的预测性能。此外,本研究考察了标准正态变量变换(standard normal variate transformation,SNV)预处理方法对模型性能的影响。数据分析借助化学计量学分析软件SIMCA 14.1(瑞典Umetrics公司)完成。

3 结果与分析

3.1 确定声发射信号采集位置

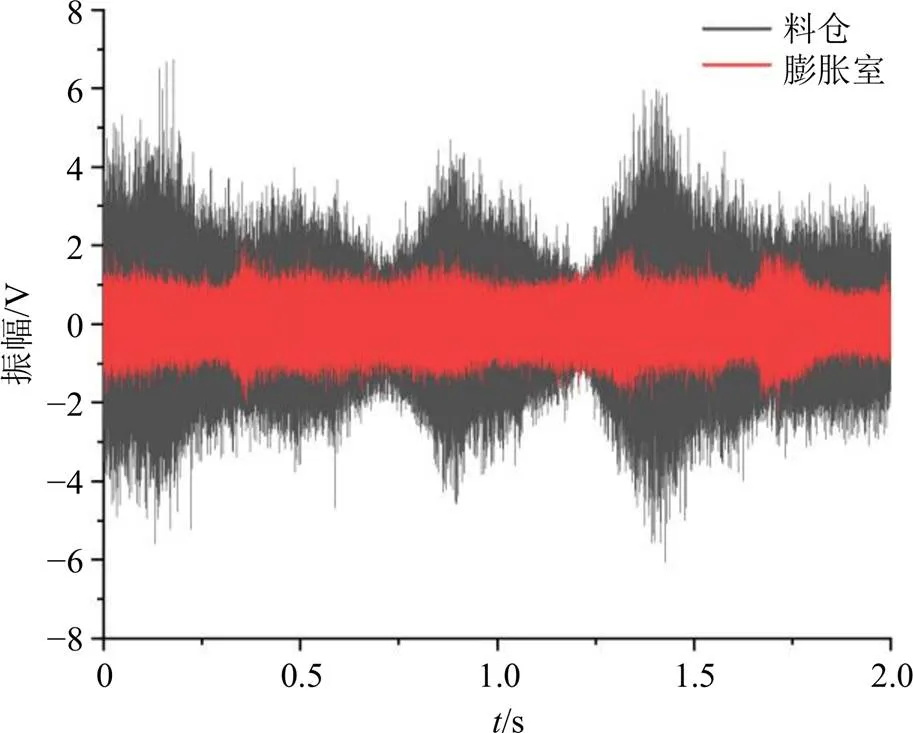

分别对料仓和膨胀室位置的声发射信号频谱作PCA,结果如图5、6所示。观察主成分得分图可知,在制粒过程中,料仓和膨胀室两处声信号均随制粒过程存在连续性变化,包含制粒过程状态信息,但料仓处声信号强度更大,如图7所示。因此,本实验选择料仓外壁作为最佳信号采集位置。

图7 不同采集位置声信号时域波形

3.2 颗粒物性分析结果及样本划分

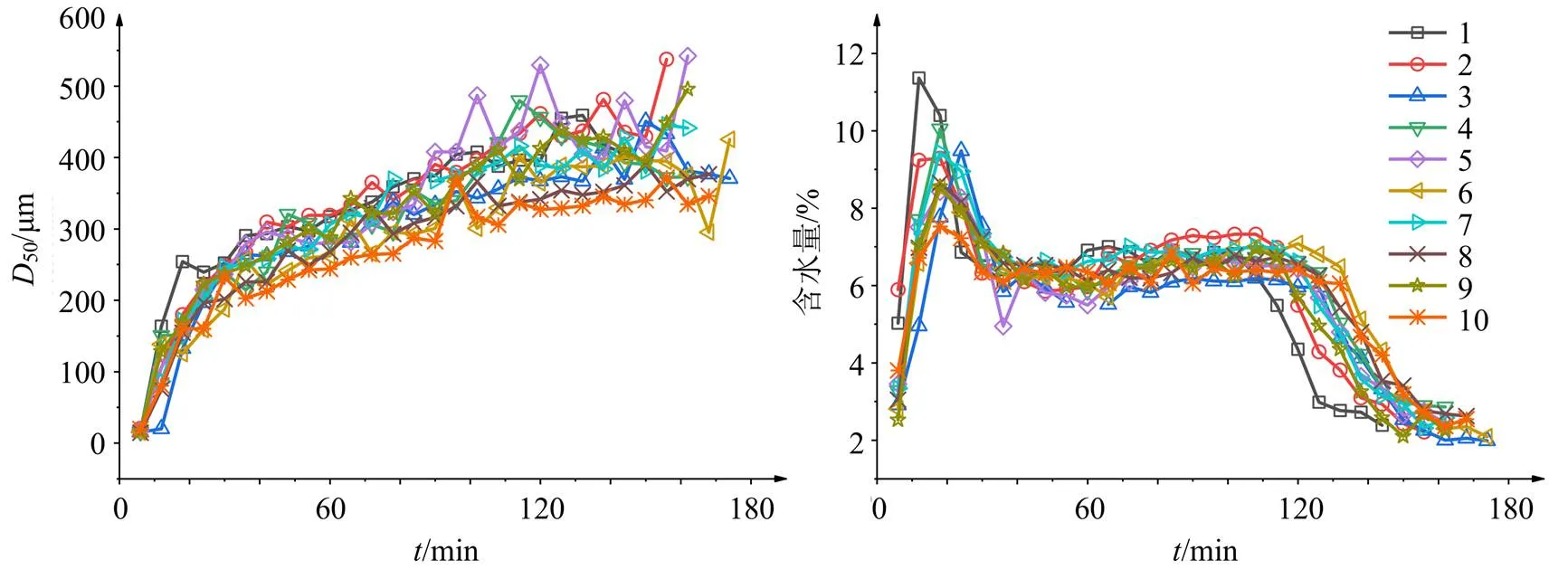

各批次样品颗粒的含水量和平均粒径50分析结果见表1,各批次制粒过程中含水量和平均粒径50的变化趋势如图8所示。

依据批次划分样本,前8批样品构成校正集,第9、10批样品构成验证集,各质量指标的样本划分结果见表2。校正集样品的各指标范围均包含验证集,样本划分合理。

*样品丢失

*samples are lost

图8 制粒过程中D50和含水量变化趋势

3.3 声发射信号分析及建模频段选择

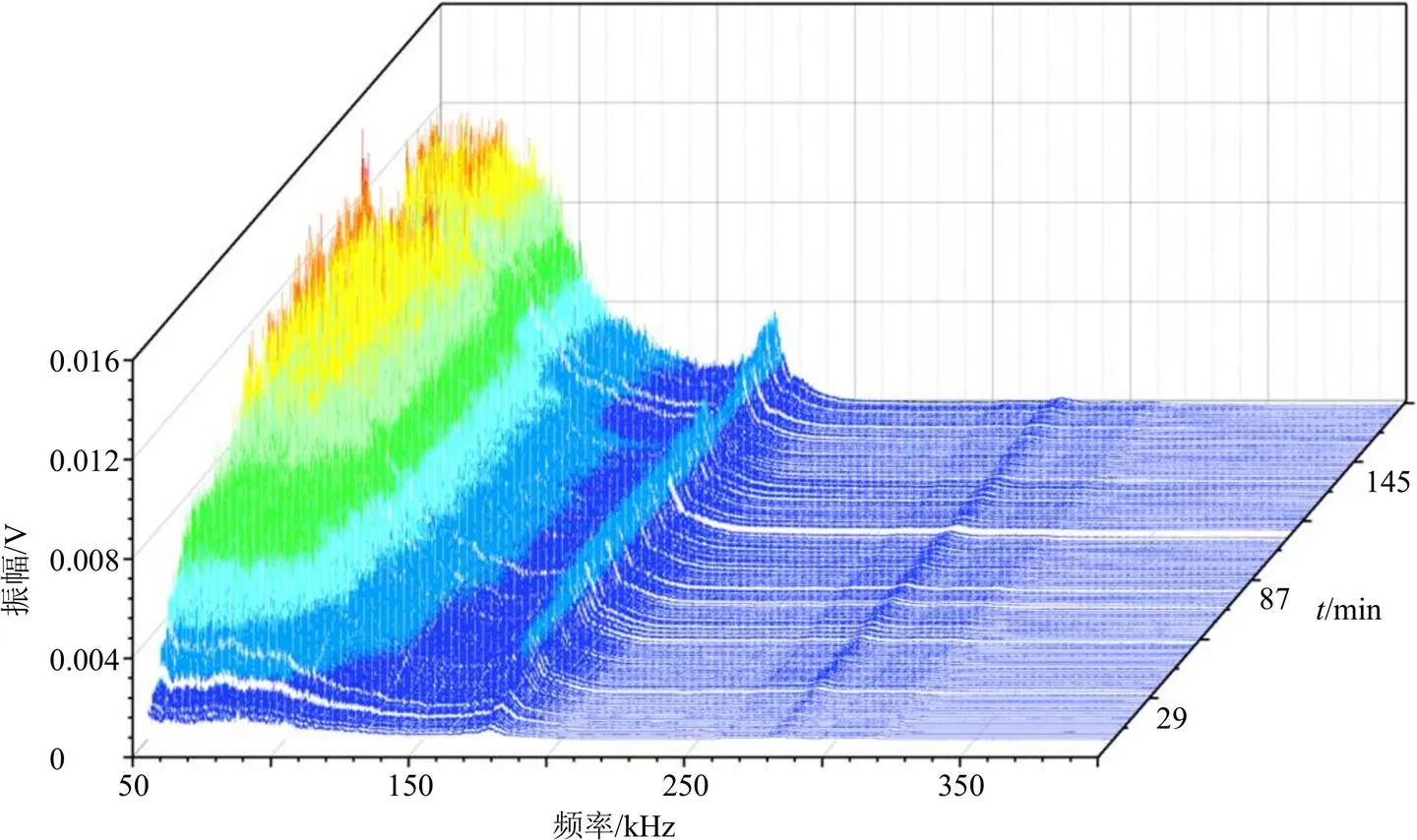

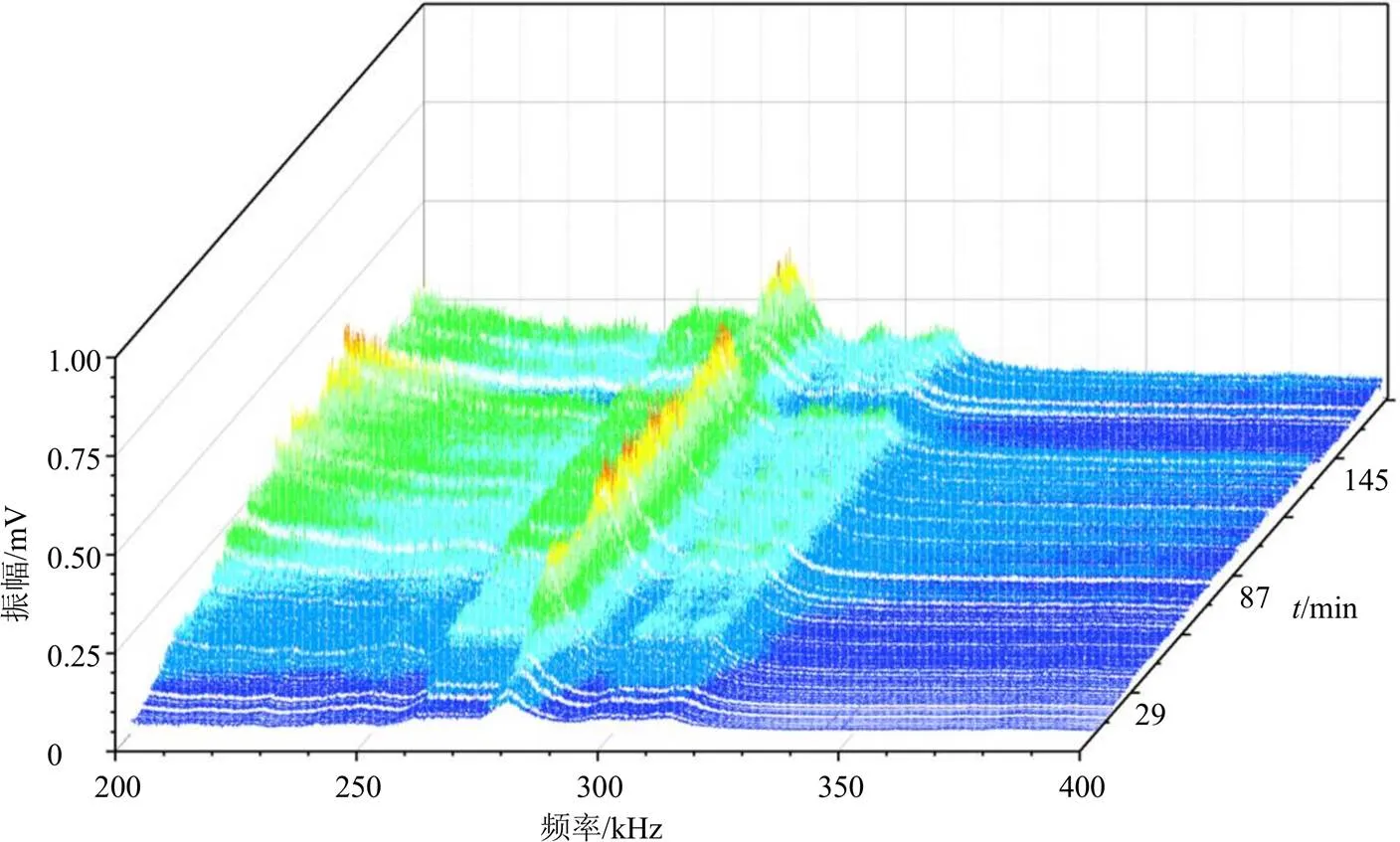

以批次10为例,制粒过程的声信号频谱如图9所示,其中200~400 kHz频段频谱见图10。观察频谱可知,50~320 kHz频段存在信号峰,且振幅随制粒过程变化,提示可能包含同颗粒物性相关的有效信息,而320~400 kHz频段无明显信号峰,表明原始信号中未包含该频段信息。因此,本研究建模所用的声信号频段选取50~320 kHz。

3.4 定量模型建立

依据“2.5”项的建模方法建立声信号分段平均频谱同颗粒含水量和平均粒径50的定量分析模型。不同预处理下的模型性能见表3,含水量最优模型的p2和RMSEP分别为0.859 6和0.61%,50最优模型的p2和RMSEP分别为0.834 4和40.6 μm,模型预测性能较好。

图9 流化床制粒过程声信号频谱 (50~400 kHz)

图10 流化床制粒过程声信号频谱(200~400 kHz)

验证集中各样本质量指标的预测值与参考值见表4。结合图11可知,在极值附近验证集测量值与参考值线性相关性较差,观察图8中各质量指标的变化趋势可知,极值附近样本数较少,导致校正集样本分布不均,影响模型预测性能。

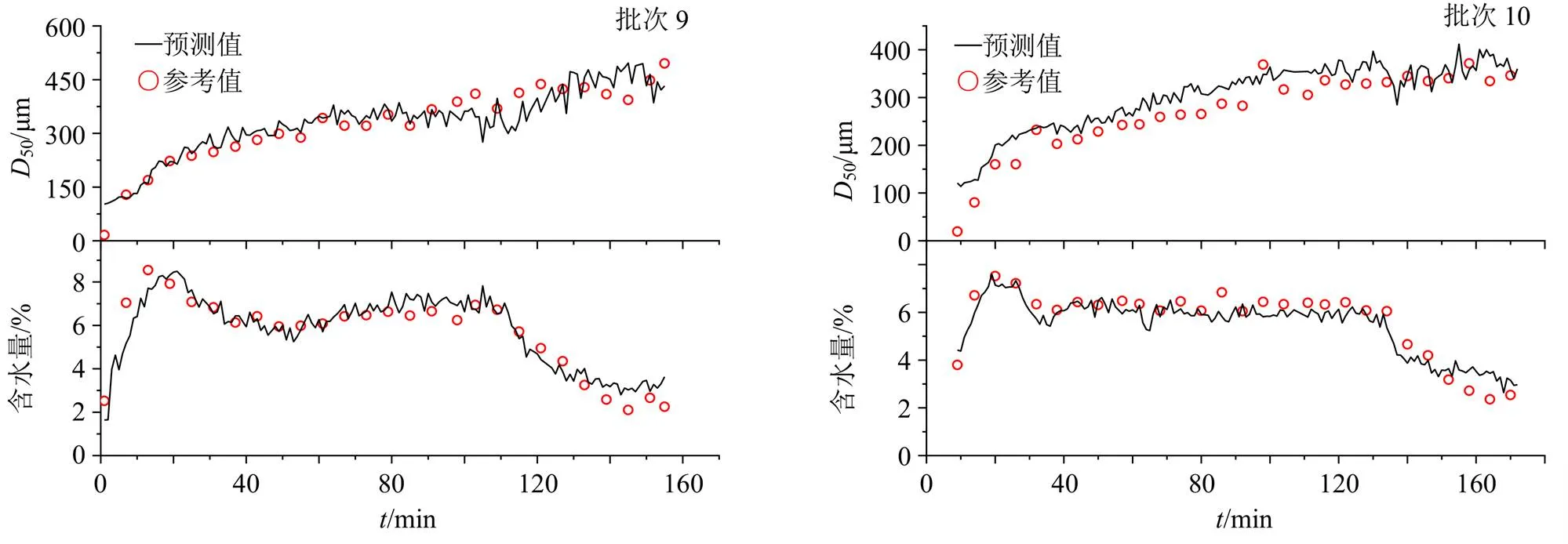

为了模拟在线检测过程,将批次9、10采集的共302张频谱输入定量模型,获得制粒各个时刻的颗粒含水量和平均粒径50预测值,如图12所示。结果表明,该方法能够反映制粒过程中颗粒含水量和平均粒径的变化趋势,但模型预测性能有待进一步提升。

除了校正集样本代表性不足,信号的采集和分析对模型预测性能存在较大影响。首先,采集信号是初始声发射信号同传递函数的乘积[2]。在流化床制粒批生产的过程中,位于料仓的传感器需反复拆装,难以保证传感器耦合状态的批次间一致性,导致传递函数改变,信号过度失真。其次,对频谱作分段平均处理时,分段数的选择至关重要,段数过少会丢失有效信息,段数过多则信噪比较低。后续实验需考察并选择最优分段数。

RV、PV、AE、RE分布表示参考值、预测值、绝对误差和相对误差

RV, PV, AE and RE represent reference value, predicted value, absolute error and relative error respectively

图12 批次9、10各时刻质量指标预测值

4 讨论

本研究建立了基于声发射技术的养胃颗粒流化床制粒过程中颗粒含水量和平均粒径的在线检测方法。结果表明,该方法可从声发射信号中提取同中药颗粒剂质量指标相关的有效信息,能够帮助生产人员及时掌握颗粒流化状态,确保制粒过程正常进行。后续研究可从样本集构建、信号采集、信号处理、建模算法等多方面进一步优化模型预测性能。

相较于目前已在工业生产中应用的近红外光谱技术,声发射技术的主要优势在于传感器安装便捷,无需对设备进行改造,工业适用性更强。但其不足之处在于声发射信号仅同物料物性密切相关,难以反映物料化学性质的改变。此外,被动式的检测方法导致声发射信号组成复杂,对信号分析方法提出了较高的要求。

利益冲突 所有作者均声明不存在利益冲突

[1] Burggraeve A, Monteyne T, Vervaet C,. Process analytical tools for monitoring, understanding, and control of pharmaceutical fluidized bed granulation: A review [J]., 2013, 83(1): 2-15.

[2] 任聪静, 陈敏, 曹翌佳, 等. 声发射技术在化工过程中的应用 [J]. 化工进展, 2011, 30(5): 918-929.

[3] 侯琳熙, 王靖岱, 阳永荣, 等. 气固流化床中声发生机理及在工业装置中的应用 [J]. 化工学报, 2005, 56(8): 1474-1478.

[4] Nordon A, Carella Y, Gachagan A,. Factors affecting broadband acoustic emission measurements of a heterogeneous reaction [J]., 2006, 131(2): 323-330.

[5] Jiang X J, Wang J D, Jiang B B,. Study of the power spectrum of acoustic emission (AE) by accelerometers in fluidized beds [J]., 2007, 46(21): 6904-6909.

[6] Briens L, Bojarra M. Monitoring fluidized bed drying of pharmaceutical granules [J]., 2010, 11(4): 1612-1618.

[7] Leskinen J T T, Okkonen M A H, Toiviainen M M,. Labscale fluidized bed granulator instrumented with non-invasive process monitoring devices [J]., 2010, 164(2/3): 268-274.

[8] Vervloet D, Nijenhuis J, van Ommen J R. Monitoring a lab-scale fluidized bed dryer: A comparison between pressure transducers, passive acoustic emissions and vibration measurements [J]., 2010, 197(1/2): 36-48.

[9] Aoki H, Hattori Y, Otsuka M. Real-time monitoring of the drying of extruded granules in a fluid-bed dryer using audible acoustic emission chemometrics [J]., 2014, 4(92): 50558-50565.

[10] Matero S, Poutiainen S, Leskinen J,. Estimation of granule size distribution for batch fluidized bed granulation process using acoustic emission and N-way PLS [J]., 2010, 24(7/8): 464-471.

[11] Poutiainen S, Matero S, Hämäläinen T,. Predicting granule size distribution of a fluidized bed spray granulation process by regime based PLS modeling of acoustic emission data [J]., 2012, 228: 149-157.

[12] Wang J D, Ren C J, Yang Y R. Characterization of flow regime transition and particle motion using acoustic emission measurement in a gas-solid fluidized bed [J]., 2009, 56(5): 1173-1183.

[13] Carter A, Briens L. Inline acoustic monitoring to determine fluidized bed performance during pharmaceutical coating [J]., 2018, 549(1/2): 293-298.

[14] Zhu K P, Wong Y S, Hong G S. Wavelet analysis of sensor signals for tool condition monitoring: A review and some new results [J]., 2009, 49(7/8): 537-553.

[15] Johnsson F, Zijerveld R C, Schouten J C,. Characterization of fluidization regimes by time-series analysis of pressure fluctuations [J]., 2000, 26(4): 663-715.

[16] van Ommen J R, Sasic S, van der Schaaf J,. Time-series analysis of pressure fluctuations in gas-solid fluidized beds - A review [J]., 2011, 37(5): 403-428.

[17] Matero S, Poutiainen S, Leskinen J,. The feasibility of using acoustic emissions for monitoring of fluidized bed granulation [J]., 2009, 97(1): 75-81.

An on-line detection method for fluid bed granulation process of Yangwei Granules based on acoustic emission technology

FU Hao, TENG Kai-xuan, XIE Xin-yuan, ZHAO Jie, QU Hai-bin

Pharmaceutical Informatics Institute, College of Pharmaceutical Sciences, Zhejiang University, Hangzhou 310058, China

To establish an on-line detection method for fluid bed granulation process of Yangwei Granules (养胃颗粒) based on acoustic emission technology.Fluid bed granulation processes of 10 batches of Yangwei Granules were operated for study. Acoustic emission signals and samples were collected on-line during granulation processes and reference values of moisture and mean granule size (50) were obtained off-line. Partial least-square regression (PLSR) method was used to establish calibration models between acoustic emission signals and indicators.The coefficient of determination (p2) for moisture and50of validation set were 0.859 6, 0.834 4 and root mean square error of prediction (RMSEP) were 0.61%, 40.6 μm, respectively.The method using acoustic emission technology can be applied for on-line monitoring of quality indicators in fluid bed granulation process for Yangwei Granules, which provides technical support for the real-time feedback control of this process.

acoustic emission technology; fluid bed granulation; traditional Chinese medicine; on-line detection; partial least-square regression

R283.6

A

0253 - 2670(2021)02 - 0396 - 08

10.7501/j.issn.0253-2670.2021.02.012

2020-09-03

国家科技重大专项“重大新药创制”(2018ZX09201011-002)

傅 豪(1997—),男,硕士研究生,研究方向为制药过程分析技术。Tel: 13758192055 E-mail: 21919015@zju.edu.cn

瞿海斌,博士生导师,从事中药制药过程质量控制研究。Tel: (0571)88208428 E-mail: quhb@zju.edu.cn

[责任编辑 郑礼胜]