相变混凝土墙体的传热性能研究

涂 航,张 航,刘丽辉,李 杰,孙小琴

(长沙理工大学能源与动力工程学院,湖南 长沙410114)

我国建筑能耗逐年稳步上升,由2010年的6.26亿吨(标准煤当量)增加至2016年的9亿吨(标准煤当量),其占终端能源消费总量的比重逐步上升至21%[1]。室外环境温度的瞬时变化导致室内温度随室外环境实时变化,为满足建筑室内温度和湿度的控制需求,需通过室内环境控制技术满足室内的温度需求,消耗了大量的能源。目前常用的建筑材料热性能较差,研究表明通过建筑外墙的传热量占建筑围护结构总传热量的70%[2],大大增加了空调负荷和建筑能耗。为改善建筑围护结构的热工性能,相变材料(phase change materials,PCMs)与其他常规建筑材料混合技术已成为研究的热点[3-6]。

相变材料在相变过程中可吸收和释放大量的相变潜热,通过其与建筑材料的结合使用,可以有效改善建筑围护结构的热工性能。Kuznik 等[7]研究得出,5 mm 厚PCMs 储能能力是相同面积8 cm 厚混凝土的两倍。李丽莎等[8]利用Ansys 有限元分析软件模拟计算相变墙体的热工性能,对比普通墙体和相变墙体的表面温度和热流变化规律,与普通墙体相比,相变墙体的表面温度变化平缓且温度波动较小,通过相变水泥墙的热流可减小50%。PCMs 应用于建筑材料极大地改善了建筑围护结构的热工性能,但其在建筑墙体中的位置对墙体整体热工性能的影响各不相同。Androniki 等[9]采用有限元法(FEM)研究了不同气候条件下(针对欧洲大陆)在墙体不同位置相变材料层的影响,得出在非空调室内空间中,相变层布置在靠近墙体内表面效果最佳。孔祥飞等[10]利用热焓法建立相变蓄能墙体物理模型并进行数值模拟,对比分析了夏季工况下,相变材料层在墙体中位置对相变蓄能墙体热特性的影响,得出当位置为室外侧时,相变材料层一天均处于液态;墙体中间侧位置时,只出现了短时间的熔化凝固过程,而处于室内侧位置时,熔化凝固过程较为完整。李元昊等[11]以焓值-多孔介质的相变传热模型为基础,采用有限元体积法对复合PCMs的多层墙体节能性进行模拟分析,得到夏季工况下,PCMs 层越向墙体内表面移动,墙体温度的衰减因子越小,墙体表面温度越稳定。王雯翡等[12]利用焓法建立相变混凝土复合墙体动态传热和房间传热数学物理模型,模拟研究北京地区夏季和过渡季应用该相变复合墙体动态传热和室内热环境的时变特性,当相变层内置时,室内温度变化幅度较小,可有效改善室内热环境。

综上所述,当相变材料层靠近建筑墙体外表面时可有效吸收室外太阳辐射的热量,但对室内温度的调节作用较小;靠近建筑墙体内表面可实现对室内温度的调节作用,但可能导致室内空调负荷的上升。为分析相变材料层在建筑墙体不同位置对墙体热工性能的影响,本文开展相变墙体传热性能的实验和模拟研究,建立不同相变材料混凝土组合墙体的实验和数理模型,利用Ansys有限元分析软件数值模拟不同工况下相变墙体在一侧受到热流时,另一侧表面的温度和热流变化规律,并通过实验验证模拟结果的准确性;最后通过墙体内壁面温度变化规律引入相对导热系数评价PCMs在墙体内的最佳位置。

1 实验研究

1.1 相变材料

本研究所用的PCM 相变温度为25 ℃,相变焓为231.2 kJ/kg,具体热性能参数如表1 所示。为避免相变材料的泄漏问题,采用宏观封装的方式包裹相变材料,该封装方式具有较高的相变材料封装比例,且对建筑构件的机械强度影响较小[13]。将处于50 ℃熔化状态的液相材料注入内径为24 mm、外径为25 mm 的密封高密度聚乙烯(HDPE)球壳中,单个小球内相变材料的质量约为5 g,实验用所有小球的总质量(含相变材料和球壳)为594 g。封装后的相变材料嵌入混凝土板中,单块混凝土板的质量为19.9 kg。

表1 石蜡热物性参数Table 1 Thermophysical parameters of the studied paraffin

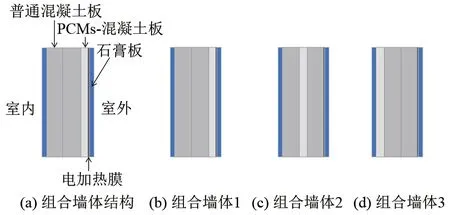

1.2 实验用相变墙体

为研究不同相变材料层位置对温度和热流波动的影响,实验制备了2块厚度为40 mm的普通混凝土板和1块厚度为25 mm的PCMs-混凝土板,所有板面尺寸均为880 mm×500 mm,用两块厚度为8 mm的石膏板将普通混凝土板和PCMs-混凝土板夹在中间,在外表面石膏板和相邻混凝土板之间铺设一层尺寸为1000 mm×500 mm×0.37 mm的电加热膜,各组合墙体四周均加装保温层得到如图1所示的实验用相变墙体。PCMs-混凝土板中均匀分布着90个相变材料小球,每一列的小球距离为50 mm,每一行的小球距离为90 mm。PCMs-混凝土板在组合墙体中分别位于外表面侧、中间层和内表面侧,如图2所示。各层墙体材料具体尺寸和相关热工性能参数如表2所示。

图1 实验用相变墙体Fig.1 Composite wall with PCMs for experiments

图2 组合墙体结构及PCMs-混凝土板位置示意图Fig.2 Schematic diagram of composite wall structure and position of PCMs-concrete slab

本实验在恒温恒湿环境实验室内进行,环境室温度恒定为20 ℃,采用STG-1000 W电压适配器控制电热膜的加热速率以模拟不同时刻的太阳辐射强度,墙体的内表面和PCMs-混凝土板内外表面均布置5 个T 型热电偶(T/Cs)监测温度变化,采用热流计测量通过相变墙体的热流密度,各测试参数通过MIK-8100 数据记录仪传输至数据存储设备,各实验测试设备的精度见表3。

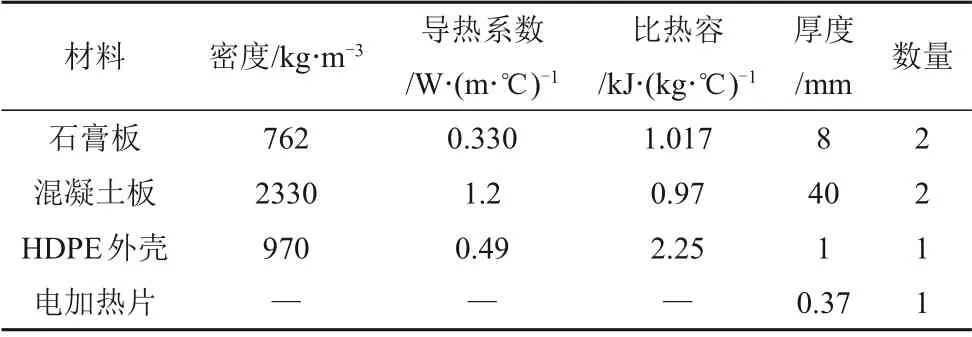

表2 组合墙体的材料热性能Table 2 Thermal properties of composite wall materials

表3 测量仪器和精度Table 3 Instrument and measurement accuracy

1.3 模拟用相变墙体

利用Ansys软件建立相变墙体的三维模型并进行数值模拟,墙体模型尺寸为880 mm(高)×500 mm(宽)×126 mm(厚),包括两层厚度为40 mm的普通混凝层、厚度为25 mm的PCMs-混凝土层、两层厚度为8 mm的石膏板层和厚度为5 mm的热源层。相变墙体的初始温度设置为287 K,环境温度设置恒定为293 K,通过改变热源层的体热源密度模拟不同时刻的太阳辐射强度,换算公式见式(1)。采用非结构化渐变网格对相变墙体进行网格划分,相变墙体总体网格数量为6.8×105,时间步长为50 s,采用SIMPLE算法进行计算,当能量的残差值小于10-6时,计算收敛。

式中,Hgen为热产生速率,W/m3;Hface为太阳辐射强度热流密度,W/m2;δ为体热源厚度,5 mm。

1.4 边界条件和初始条件

本文主要通过加热膜模拟不同的太阳辐射来研究不同结构墙体组合的热工性能,各输入电压下的太阳辐射强度由式(2)获得。恒温室内环境温度恒定为20 ℃,相变墙体初始温度为14 ℃。

式中,q 为加热速率,W/m2;U 为电加热片的输出电压,V;Rfilm为电加热片的电阻,420 Ω;Afilm为电加热片的面积,m2。

2 实验与模拟结果分析

2.1 模型验证

为验证数理模型的准确性,采用平均相对误差(MRE)判断模拟结果与实验结果吻合程度,如式(3)所示。

式中,Ts为模拟值,℃;Tm为实测值,℃;为平均实测值,℃。

图3 为不同边界条件下PCMs-混凝土层在不同位置时组合墙体内表面温度模拟值与实测值的对比。实验中混凝土板之间存在接触热阻和恒温室调控实验工况波动导致实验初始阶段存在一定误差。各组合墙体不同加热速率下的平均相对误差如表4所示。实验中相变混凝土墙体的制作中并非一次成型,而是将墙体分为了3个部分,也就是相变层所在混凝土墙体的3个位置,贴合程度不如一次浇筑成型的墙体,板与板之间有空气的存在,增加了墙体内部的传热热阻。实验在恒温室中进行,初始阶段恒温室内环境温度有一定的波动,传递到相变混凝土墙体中的热量存在一定差异。但在整个熔化实验过程中模拟值与实测值误差较小,PCMs-混凝土板位于不同位置处的平均相对误差分别为2.57%、2.88%和1.98%,数据变化趋于一致,即该模型能较好的模拟各组合墙体表面温度变化规律。

2.2 不同组合墙体内表面温度变化规律

加热功率为200 W/m2时,组合墙体1、组合墙体2和组合墙体3的模拟结果如图4所示。0~240 min过程中,图4(a)中组合墙体1、2、3和普通混凝土墙内壁面温度无明显区别,图4(b)中相变材料层温度始终低于25 ℃,相变材料未开始熔化。240 min时,组合墙体1 中相变材料开始熔化,墙体内壁面温度在21.3 ℃时升温速率开始降低,内壁面温度逐渐低于组合墙体2、组合墙体3 和普通混凝土墙。320 min时,组合墙体1中相变材料完成熔化过程,内壁面升温速率升高,但其温度仍低于其他墙体温度。340 min时,组合墙体2中的相变材料温度升高至相变温度并开始熔化过程,此后内壁面升温速率降低,且和组合墙体1 内壁面温度在23.9 ℃发生交叉,此后组合墙体1壁面温度继续升高,逐渐高于组合墙体2 和组合墙体3。430 min 时,组合墙体3中相变材料开始熔化,内壁面温度升温速率降低;440 min 时,组合墙体2 中相变材料完成熔化过程,内壁面升温速率升高,组合墙体2 和组合墙体3 内壁面温度在24.4 ℃发生交叉,此后组合墙体3壁面温度保持最低。240~600 min过程中,普通混凝土墙内壁面温度保持最高。

图3 不同组合墙体内表面温度模拟值与实测值对比Fig.3 Comparison of simulated and measured internal surface temperature of different composite walls

图4 各组合墙体内壁面和PCMs-混凝土层温度变化规律(加热功率为200 W/m2)Fig.4 Temperature variation of internal surface and PC‐Ms-concrete layer of each composite wall(heating power:200 W/m2)

表4 各组合墙体模拟值与实测值平均相对误差Table 4 Average relative error between simulated and measured values of each composite wall

图5 各组合墙体内壁面和PCMs-混凝土层温度变化规律(加热功率为160 W/m2)Fig.5 Temperature variation of internal surface and PC‐Ms-concrete layer of each composite wall(heating power:160 W/m2)

图5为加热功率为160 W/m2时组合墙体温度变化。0~290 min过程中各组合墙体PCMs-混凝土层均未发生相变,组合墙体1、2、3中内壁面温度和普通混凝土无明显差异。300 min时,组合墙体1中PCMs-混凝土层温度上升至相变温度并开始熔化,组合墙体1内壁面温度在21.5 ℃时升温速率开始降低,温度逐渐低于组合墙体2 和组合墙体3。400 min时,组合墙体1完成相变过程,组合墙体1中内壁面升温速率升高,随后组合墙体2中相变材料逐渐熔化,内壁面升温速率降低,组合墙体1和组合墙体2壁面温度在23.7 ℃处发生交叉。550 min时,组合墙体3中相变材料开始熔化,内壁面温度升温速率降低,组合墙体2 中内壁面升温速率升高,温度在24.3 ℃处与组合墙体2交叉。模拟过程中组合墙体3并未完成熔化过程,即该加热功率下组合墙体3中的相变材料未能完全有效吸收室外侧热量。

图6 各组合墙体内壁面和PCMs-混凝土层温度变化规律(加热功率为120 W/m2)Fig.6 Temperature variation of internal surface and PCMs-concrete layer of each composite wall(heating power:120 W/m2)

加热功率为120 W/m2时,各组合墙体温度变化如图6所示。随着加热功率的降低,各组合墙体内表面温度的上升速率下降,该工况下0~410 min过程中,各组合墙体内表面温度无明显差异,但组合墙体3的内表面温度略高于其他墙体结构。模拟设置的墙体初始温度为14 ℃,而内表面侧空气温度为20 ℃,故室内空气中热量逐步向墙体内传递直至墙体表面温度大于空气温度。因相变材料导热系数小于普通混凝土导热系数,组合墙体3 中受PCMs-混凝土热阻的影响,其内壁面温度最高。随着传热过程的进行,各组合墙体与普通混凝土墙体内壁面温度在19.2 ℃处趋于一致。410 min 时,组合墙体1 中相变材料开始熔化,内壁面温度在21.5 ℃时升温速率开始降低,温度逐渐低于组合墙体2和组合墙体3;但组合墙体2与组合墙体3无明显差异。观察图6(b)中PCMs-混凝土层温度变化,该工况下组合墙体2 中相变材料于550 min 时开始熔化吸热,但在模拟过程中均未完成熔化过程。

图7 各组合墙体内壁面和PCMs-混凝土层温度变化规律(加热功率为80 W/m2)Fig.7 Temperature variation of internal surface and PCMs-concrete layer of each composite wall(heating power:80 W/m2)

当加热功率进一步降低时,各组合墙体内壁面温度在600 min 模拟过程中均未呈现明显的区别,如图7 和图8 所示。当加热功率为80 W/m2时,0~300 min 过程中,组合墙体3 内壁面温度最高,随着传热过程的进行,各组合墙体与普通混凝土墙体内壁面温度在19.8 ℃处趋于一致,此后再无明显差异。由图7(b)可知,该加热工况下各组合墙体PCMs-混凝土层的温度低于25 ℃,无相变过程。当加热功率为40 W/m2时,受初始温度、边界温度和组合墙体结构的影响,模拟初始阶段组合墙体3内壁面温度最高,各组合墙体与普通混凝土墙体内壁面温度在18.9 ℃处趋于一致,此后无明显差异。各组合墙体中PCMs-混凝土层温度均低于25 ℃,无相变过程。

3 PCMs-混凝土相对导热系数

图8 各组合墙体内壁面和PCMs-混凝土层温度变化规律(加热功率为40 W/m2)Fig.8 Temperature variation of internal surface and PC‐Ms-concrete layer of each composite wall(heating power:40 W/m2)

由上述结果可知,PCMs-混凝土中在墙体中的安装位置对材料的相变过程有极大的影响,各组合墙体的热性能受不同工况的影响亦发生动态变化,这与普通混凝土墙体有很大的不同,常规热工设计方法并不适用。为评价不同组合墙体结构下相变墙体的热工性能,采用相对导热系数评价相变材料的性能[14],其计算过程如式(4)~(7)所示。利用相对导热系数将相变材料的动态传热过程对组合墙体传热性能的影响等效为静态热阻值,便于对不同组合墙体热性能的评价。

式中,Qs为由普通墙体向室内传递的热量,J;Qc为由相变墙体向室内传递的热量,J;hin、hout分别为室内及室外空气与墙体表面的对流换热系数,W/(m2·℃);δi为普通混凝土层的厚度,m;λi为普通混凝土层的导热系数,W/(m·℃);δ 为PCMs-混凝土层的厚度,m;λc和λs为PCMs-混凝土层和普通混凝土层的导热系数,W/(m·℃)。

式中Qs及Qc通过数值方法获得。由于两种墙体中除PCMs-混凝土层外其他材料层均相同,PCMs-混凝土层与普通混凝土层热性能的差异通过Qs与Qc的差异体现出来。由于普通混凝土层的导热系数已知,通过式(4)即可计算得到λc。相对导热系数越大,说明由室外经过相变墙体向室内传递的热量越多,相变层的传热能力越强,隔热效果最差。

由此可得墙体中PCMs-混凝土层的相对导热系数为

式(6)、(7)中A、B 为常数项。式(5)中可以看出,PCMs-混凝土层相对导热系数的大小与墙体边界条件、PCMs-混凝土层厚度及位置有关,并非定值,反映的是该PCMs-混凝土层在某种条件下的热传递特性。

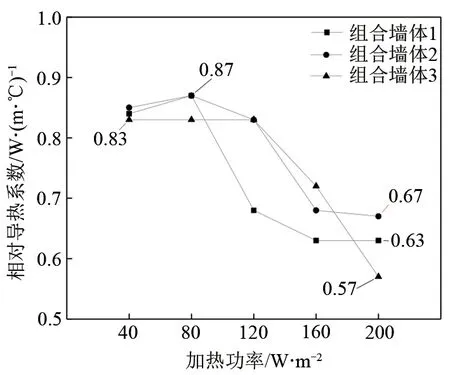

由以上分析可得,利用相对导热系数能够直观地反映不同工况下各组合墙体动态传热特性,从而对相变材料的应用效果进行有效评估。各组合墙体不同工况下PCMs-混凝土层相对导热系数如图9所示。

图9 不同工况下PCMs-混凝土层相对导热系数Fig.9 Relative thermal conductivity of PCMs-con‐crete layer under different working conditions

从图9中可以看出,加热功率由40 W/m2上升至200 W/m2时各组合墙体相对导热系数逐渐降低,由上述模拟结果可知,当加热功率降低时,组合墙体中相变材料的熔化过程逐渐减弱甚至消失,当相变材料未发生相变时其在组合墙体中吸收的热量大幅降低,仅吸收显热量,且吸收的热量逐步传递至室内,故其相对导热系数较低,且各组合墙体的相对导热系数变化不大。组合墙体1相对导热系数最大值和最小值分别为0.87和0.63 W/(m·℃)。组合墙体2相对导热系数最大值和最小值分别为0.87 和0.67 W/(m·℃)。组合墙体3相对导热系数最大值和最小值分别为0.83 和0.57 W/(m·℃)。当PCMs-混凝土层置于墙体中间时,墙体传热特性变化较小;当PCMs-混凝土层置于靠近室内侧且加热功率为200 W/m2时,相对导热系数最低为0.57 W/(m·℃),由图4(b)可知此时相变材料可完成熔化过程。对比图4(b)中PCMs-混凝土层的相变过程,各组合墙体均完成了相变过程,但靠近墙体内侧(组合墙体3)的相对导热系数最小,即向室内传递的热量最少,隔热效果最好。

4 结 论

(1)当太阳辐射强度高于120 W/m2时,添加PCMs-混凝土层墙体内壁面平均温度低于普通混凝土墙体,随着辐射强度的增加,相变材料熔化吸热作用增大,添加相变材料混凝土墙体热性能改善越明显。

(2)当太阳辐射强度低于80 W/m2时添加PCMs-混凝土层墙体与普通混凝土墙体热性能差异较小。当太阳辐射强度为200 W/m2时,各组合墙体结构内均可完成相变过程,其中组合墙体1相变时间最短,组合墙体3最长。

(3)当太阳辐射强度为40 W/m2和80 W/m2时,组合墙体3 相对导热系数最小,墙体热性能更好,120~160 W/m2太阳辐射强度下,组合墙体1 的相对导热系数最小,墙体热性能更好。200 W/m2太阳辐射强度下,组合墙体3 热阻更高,墙体热性能最好。

(4)当相变材料可完成其相变过程时,应优先考虑将其布置于墙体内表面侧,更有利于隔断外墙太阳辐射的影响。