废旧光伏组件回收技术研究进展

周哲,孙凯文,蒋良兴,贾明,刘芳洋

(中南大学冶金与环境学院,湖南长沙,410083)

光伏发电是一种将太阳能转化为电能的新能源技术,近年来发展迅速,具有安全、可靠、清洁、高效和可持续性等优点,有望解决目前的能源短缺和环保问题。在光伏组件工业生产和应用的市场中,基于晶硅太阳电池的光伏组件目前处于主导地位,其产量在过去几十年中快速增长,占市场份额的95%以上[1-2]。截至2019 年底,全球光伏新增装机量120 GW,全球光伏累计装机量为615 GW,并且将在2020 年增长至745 GW。据国际能源署(IEA)估计,到2030年底,全球光伏累计装机量有望达到1 721 GW。在国家政策引导和市场需求的双重推动下,中国光伏产业取得了长足发展,不仅技术发展迅速,而且产量也快速增加,据中国光伏产业路线图(2019年版)[3]报道,2019年全国新增光伏装机量30 GW,累计并网容量已达到204 GW,均为全球第一,现有光伏组件总质量约1 350 万t。光伏发电技术的快速普及和装机量的稳定增长符合全球能源结构转型和能源需求增长的预期,但应该基于其整个生命周期评估光伏发电技术对环境的影响。光伏组件的大量安装面临着退役后组件能否合理有效地回收、是否会在回收过程中造成环境污染和资源浪费等问题。为了合理处置这些退役光伏组件,世界各国都在制定相应政策。2012 年,欧盟修订废弃电子电气设备(WEEE)条例,将退役光伏组件归类为废弃电子设备[4],2014年初,欧盟新推出的光伏废物管理法规要求须妥善处理所有已达到使用寿命的光伏组件。晶硅光伏组件的寿命在理想环境中一般能达到25~30 a,但在实际应用中,受装机地点环境侵蚀和紫外线照射的影响,组件中容易发生线路老化、密封剂降解、电化学腐蚀和胶膜黄变等问题,导致它们的实际使用寿命为20 a 左右[5-6]。到达使用寿命的光伏组件光电转化效率会有一定下降,不能达到工作的额定功率,需要进行回收处理。我国光伏市场在2010 年开始高速发展,之后每年都有大量的光伏组件装机,根据光伏组件的寿命推算,我国在未来10 余年将会迎来光伏组件报废的第一次高峰。为应对早期装机的光伏组件陆续退役的问题,避免产生大量废弃物和造成重金属污染,充分回收利用其中的资源,本文作者通过分析国内外相关文献,对现有的光伏组件回收技术进行论述,以便为今后废旧光伏组件回收技术的发展提供参考和建议。

1 晶硅光伏组件的结构组成

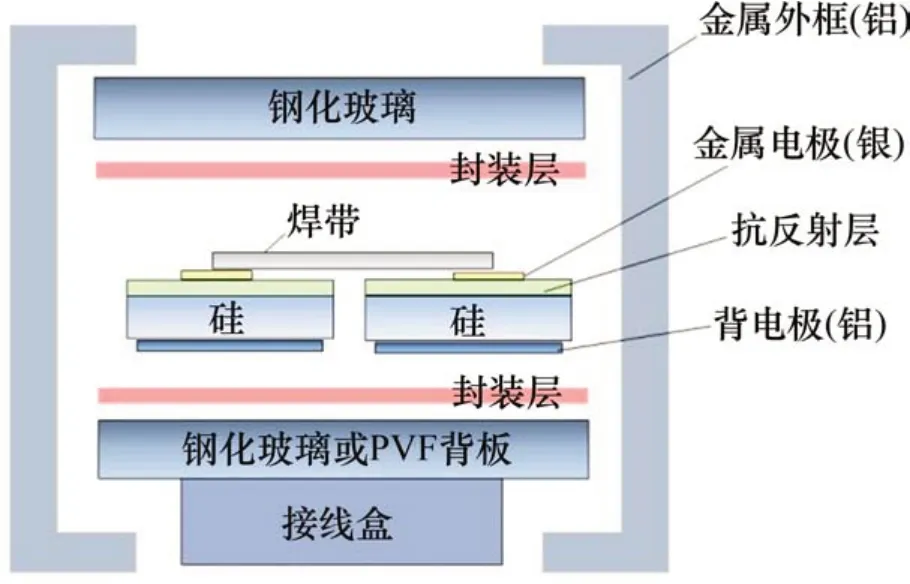

晶体硅太阳电池的种类包括多晶硅太阳电池和单晶硅太阳电池,两者的结构相似。1块标准的晶硅组件质量约为20 kg,功率为300 W,基本结构包括太阳电池、有机封装层、盖板玻璃、背板、外框和接线盒,其中,盖板玻璃、背板与太阳电池间都是通过一层有机物封装层黏合[7](见图1)。

图1 晶硅太阳电池结构Fig.1 Structure of silicon solar cell

1)太阳电池为整个光伏组件的核心,质量占整个光伏组件的4%左右,成分主要包括硅、银、铜、铝和其他有价金属等。电池以太阳能级多晶硅或者单晶硅为主体,厚度为180~200 μm,表面为一层金字塔形绒面[8],并覆盖一层采用等离子体增强化学气相沉积技术(PECVD)沉积的氮化硅减反层,主要用于减少光反射的损失,提高电池的光电转换效率。这层减反层厚度为50~170 nm[9]。电池正面的栅线主要成分为银,电池的背面是铝浆烧制成的背电极。1块晶硅光伏组件由若干个太阳电池组成,电池与电池之间由光伏焊带连接。目前,市场上常用的光伏焊带包含铜芯、锡铅焊料等成分。

2)光伏封装层最常用的材料是乙烯-醋酸乙烯共聚物(简称EVA),分子式为(C2H4)n·(C4H6O2)m。EVA在组件中起到黏接玻璃、电池和背板的作用,还能保护电池组中硅晶片免受外界环境的影响,延长太阳电池使用寿命[10]。

3)盖板玻璃主要起到保护太阳电池和减少反射率的作用,一般为透光性较好、机械性能好、强度高、含铁量较低的钠钙硅玻璃[11]。

4)背板在组件中起到密封、绝缘、防潮和保护太阳电池的作用,类型主要为含氟背板、玻璃背板和有机透明背板等。

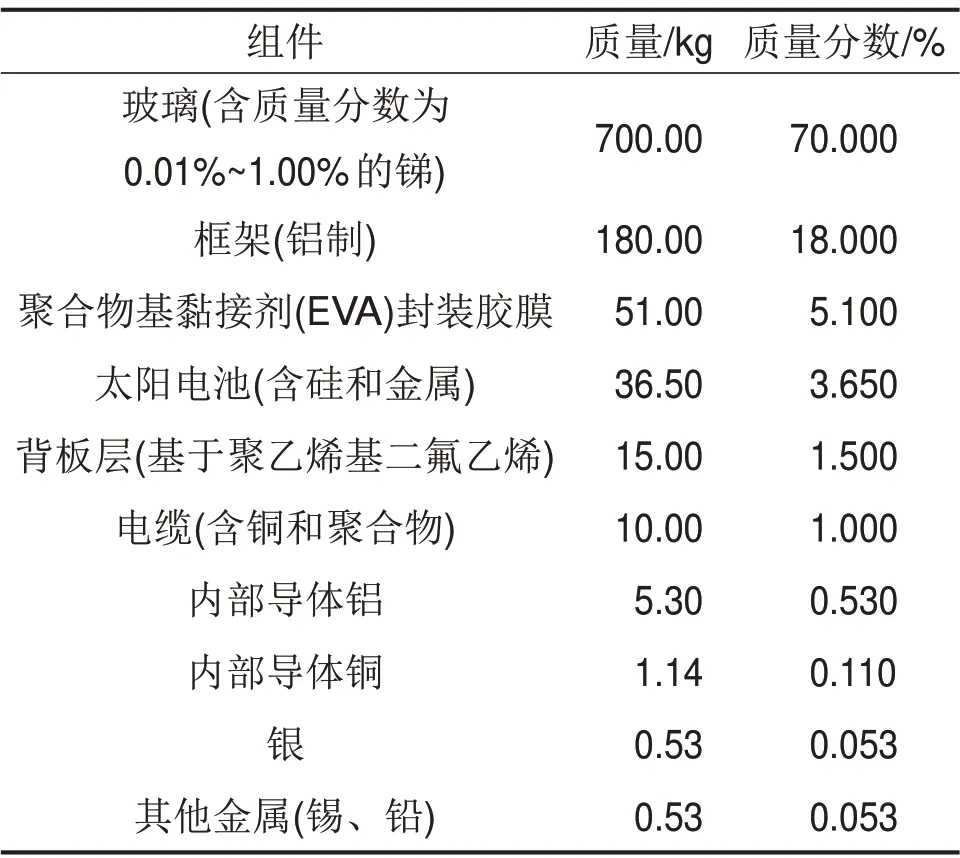

典型的晶硅光伏组件中各种成分的质量分数如表1所示[12]。在典型的光伏组件中,铝边框和玻璃质量占组件质量的75%以上,两者在光伏组件中的含量稳定,回收利用比较容易,价值也较高,是组件回收的目标之一。其他元素如硅、银、铅、锡等的质量分数有所变化,同时,这些元素质量分数的变化对回收工艺也会产生一定影响。在2005 年以前,太阳电池中的硅片厚度为200~500 μm[13],质量约占整个组件质量的3.1%,生产成本约占电池成本的一半以上。而2005 年之后,随着光伏产业在我国大规模、快速发展和光伏电池制造技术的进步,硅片厚度逐渐减少到180~200 μm[14],同时,制造成本和质量分数下降。这些变化使得回收完整的电池意义不大,更多的研究开始转向如何实现组件各组分的高效回收和利用。除了晶体硅以外,银、铜、锡和铅等在太阳电池中的质量分数也不可忽视,其中,银在光伏组件中的质量分数约为600×10-6,几乎与美国高品位银矿的质量分数((800~1 100)×10-6)相当[15]。近些年,随着技术的进步,银的质量分数有所下降,但也仍然维持在350×10-6以上,具有良好的回收价值。铅、锡和铜在光伏组件中的质量分数不高(主要存在于光伏焊料中),但如果随意丢弃,会存在环境污染的风险。

表1 1 000 kg废旧光伏组件中各成分质量分数[12]Table 1 Mass fraction of components in 1 000 kg endof-life photovoltaic modules[12]

2 废旧晶硅光伏组件回收的研究进展

2.1 组件拆解

退役光伏组件的结构为玻璃-EVA-太阳电池-EVA-背板或玻璃的夹心结构,最外还有一层铝制的框架和接线盒。拆解的工艺包括拆解外框和接线盒的机械、去除EVA分离盖板玻璃和背板2步。

外框和接线盒是依靠人工或者自动化机械从退役光伏组件上拆解,目前的拆解技术基本成熟。德国Solar World 在2003 年开发了一种手动拆卸完整晶体硅太阳电池组件的工艺,其中包括外框去除。人工拆解在早期光伏产业规模较小时(未进入中国之前)具有一定的可行性,但随着产业的快速发展,难以满足大规模退役组件拆解的需求。法国Roosset 公司研发了一条自动化光伏组件分选生产线,包括自动拆框机和材料分选机等设备,自动化程度较高,可节约大量人力成本,其缺点是设备成本较高。

EVA 封装层与盖板玻璃、背板的剥离强度较大(一般大于30 N/cm),无法通过人工机械剥离[16]。分离方法通常为溶剂溶解法和热处理法。

2.1.1 溶剂溶解法

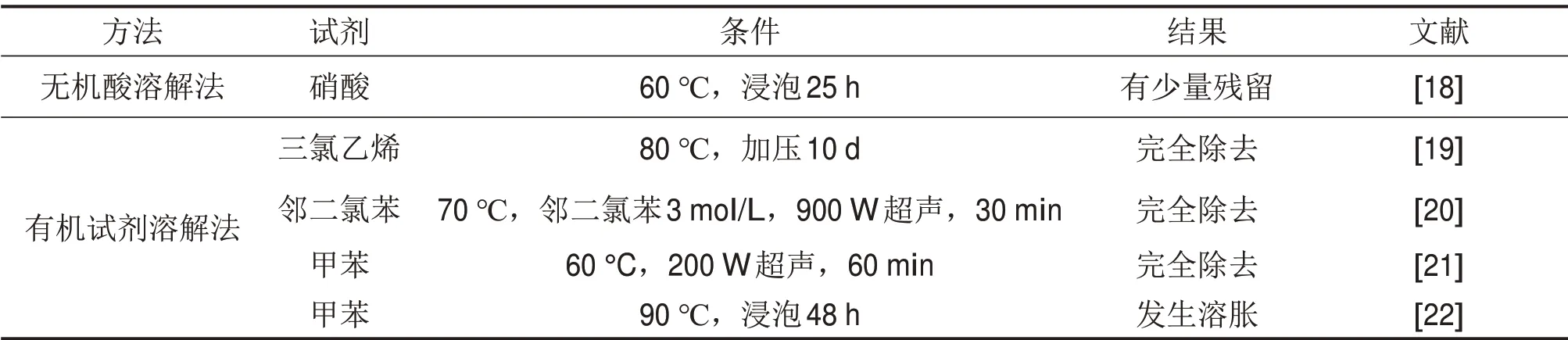

溶剂溶解法是通常使用有机溶剂或无机溶剂对已经去除铝外框、接线盒和背板的光伏组件进行浸泡,使得盖板玻璃和太阳电池分离,从而达到分离和回收目的的方法。溶剂溶解法常用的溶剂有硝酸、三氯乙烯、苯、甲苯、邻二氯苯、丙酮等。使用有机溶剂将玻璃和太阳电池间黏接的EVA 胶膜溶解,再将盖板玻璃拆卸后,去除太阳电池表面的覆盖物,最终修复晶硅电池,测试其光电转化性能或回收完整的硅片。通过这种回收方法,硅的回收和再利用率一般可以达到90%以上[17]。溶剂溶解法去除EVA 的部分代表性研究见表2[18-22]。

1994 年,BRUTON 等[18]最早使用硝酸来溶解EVA封装层,处理温度为60 ℃,溶解时间为25 h。硝酸溶解EVA 的实际应用缺点较多,硝酸难以渗透光伏组件,并且氧化和分解EVA 的效率低,溶解时间长,反应产生的氮氧化物废气和废酸液需要进一步处理。溶解结束后,电池表面还会黏附有一些白色的EVA残留物,去除效果较差。

有机溶剂相较于无机溶剂更为温和,溶解效果更好。DOI 等[19]研究了丙酮、甲苯、石油、乙醇、甘油、四氢呋喃和三氯乙烯等诸多有机溶剂对EVA溶解的效果。其中,三氯乙烯的效果最好,交联或未交联的EVA 塑料都可以溶解,溶解时间为7~10 d。KIM等[20]则使用有机溶剂如二氯苯、三氯乙烯、苯和甲苯在乙醇作稀释剂的条件下增加了超声波处理条件。在使用浓度为3 mol/L 邻二氯苯、溶解温度为70 ℃、超声波辐照功率为900 W的最佳条件下,在30 min 内便完全溶解EVA 封装层,有效地加快了溶解速率。但在溶解过程中,EVA 有可能发生溶胀使电池碎裂,电池不能保持完整性,需要使用其他装置协助溶解。

溶剂溶解法是早期处理废旧光伏组件的一种办法,该法的优势在于对太阳电池的损伤较小,有望无损回收硅晶片。由该法得到的完整硅片价值高于回收硅太阳电池原料的价值,有一定的应用前景。但晶体硅光伏电池经过发展,成本降低,厚度减小,如今修复电池在技术和成本上显得优势不足。在实际应用中,溶剂溶解法存在溶剂消耗量大、溶解速率低、溶解时间长和废液处理困难等缺点,只能小规模应用。将来研究的方向是阐明溶解机理及寻找高效环保、可重复使用的新型溶剂等。

2.1.2 热处理法

热处理法是指在加热条件下,对有机封装层EVA 进行软化、剥离或分解以达到分离盖板玻璃和太阳电池的目的的方法。

光伏组件经过较低温度加热,EVA 达到一定温度时就会软化,此时可以较容易地剥离盖板玻璃和太阳电池。如DONI等[23]将组件置于一种射频电流加热板上,通过功率400 W 加热15 min 后,可移除组件上大部分碎玻璃。ERCOLE等[24]使用红外加热器,将带有盖板玻璃的太阳电池组于平板上加热到温度为70~150 ℃,使EVA软化,最终分离玻璃和电池组。这种加热软化EVA 的方法分离盖板玻璃比较简单,缺点是分离后会有EVA 残留在玻璃和电池表面,去除率不高。

在加热温度较高时,EVA 就会分解。这种热分解一般分2种情况:在无氧条件下热解和在有氧条件下热解。在无氧条件下,EVA 的热解通常分为2个阶段:第一阶段,在260~370 ℃内EVA分解释放出乙酸、少量CO和CO2;第二阶段,在370~480 ℃内,剩下的有机高分子聚合物分解成为烷烃,烯烃和单核芳香族化合物如CH4,C2H6和C3H6等小分子。通过热重分析(TGA)和差热分析(DTA),测得醋酸乙烯酯(VA)质量分数为31.8%~37.6%的EVA 完全分解温度都在460~570 ℃区间内[25]。VA 的质量分数越高,EVA 分解产生的气体越多。另外,体系升温速率越高,EVA 分解越彻底,但升温速率过高,会引起电池片碎裂,无法得到完整的电池片[26]。在N2氛围下,以10 ℃/min的速率升温,达到500 ℃并保温1 h,可使EVA 的除去率大于99%[27]。在有氧条件下,EVA的热解反应比较复杂,涉及至少4 个反应阶段:第一阶段,VA 单元的乙酰氧基发生断裂;第二阶段和第三阶段分解步骤分别为不完全氧化反应和完全氧化反应;第四阶段则产生少量残留碳[28]。在有氧气存在情况下(O2体积分数小于10%),热解速率提高,此时,完全分解温度降低,在反应过程中还会放出大量的热,这些热量可以维持炉内的温度,有效减少燃料的消耗。当氧气体积分数稍高时(大于10%),EVA 会被氧化而形成少量碳,残留在电池表面,要完全消除这些残余碳,须将热解温度提高到570 ℃才能使碳氧化除去[29]。在热解过程中,可以加入一定量的氧气降低完全分解温度,并且加速热解反应的速率,合理控制氧气的体积分数,避免发生过多副反应,导致金属被氧化或者在热解过程中与硅形成合金难以除去、影响后续产品回收等问题。热解法处理后EVA 质量分数小于1%,产生的废气大部分能够燃烧,可以返回燃烧室作为二次热源。不能燃烧的有害气体则含有少量重金属如铬和铅等,需要进行进一步无害化处理[30]。

表2 溶剂溶解法去除EVA的研究Table 2 Summary of EVA solvent dissolution methods

热解法通过在460~570 ℃的有氧或无氧气氛下热解EVA,去除率达到99%以上,具有EVA 去除率高、使用的化学药剂少和能适应大规模、产业化生产等优点,部分企业已经开始在实际生产中使用。热解法也存在一些不足,如热解过程中由于加热不均匀,容易产生局部过热而导致电池片碎裂,不能保持硅电池的完整性[31],且热解后会有极少量有机物残留在电池表面,影响产品纯度。针对此问题,中国晶科能源有限公司研发了一种基于热场匀流热解EVA 分离硅光伏组件的方法,通过控制热场均匀分布,达到高效除去EVA 的目的,目前已经能够实现小规模应用。除采用直接加热热解的方法外,另外也有一些关于热刀分离和激光剥离EVA 胶膜[24]等技术的报道,但这些技术尚不成熟,EVA残留率较高,一般在5%左右。

2.2 组件拆解

2.2.1 物理法

物理法主要是依靠物理切割、锤击、挤压和磨削等手段,将太阳电池破碎成较小的颗粒,然后,通过筛分分选粒径不同的颗粒,对含有EVA黏接剂的组分进行热处理,达到回收玻璃、硅和金属的目的。

GRANATA等[32]先对拆除外框的组件使用转子破碎机粉碎,再使用锤式破碎机破碎,之后进行一次热处理去除胶膜等有机成分。PAGNANELLI等[33]则改良了破碎的过程,先将光伏组件切块,再通过转子破碎机对这些小块的光伏组件进行3次连续破碎,破碎后的颗粒粒径为0.08~8.00 mm,最后使用筛网进行筛分。颗粒粒径在1 mm以上的组分通常含有EVA,所以,需要对粒径较大的组分在650 ℃进行1次热处理。颗粒粒径较小的部分则一般是玻璃、硅和金属,玻璃集中在粒径为0.4~1.0 mm 的组分中,金属组分粒径则集中在0.08~0.40 mm。该法使用设备单一,成本较低,玻璃回收率在85%以上,通过粒径筛分的金属纯度较低,需要通过湿法冶金过程进行纯化。

AKIMOTO等[34]将在电子废弃物处理中常使用的高压脉冲破碎法应用于光伏组件回收中,初步破碎使用110 kV 的电压和20 次脉冲分离玻璃和背板,第二次破碎使用90 kV 的电压和250次脉冲分离玻璃、金属电极和有机黏接剂,最后根据重介质分选提高银在密度较大组分中的质量分数。与之相似,AZEUMO 等[21]则在粉碎组件后使用聚钨酸钠重介质分选其中的金属,除铝外,其他金属回收率为67%。

除常温下破碎外,中国英利公司采用在低温条件下处理光伏组件的深冷研磨法,通过对去除边框的光伏组件剪切、挤压和在低温条件下磨削,最后通过筛网分离得到玻璃、硅、背板颗粒和EVA 颗粒。这种方法的能耗较低,没有热处理过程,能有效回收部分原料[35]。

破碎筛分、热处理等物理方法在处理过程中不使用化学试剂,对环境较友好,能经济地回收光伏组件中易于回收的组分如玻璃、硅和部分金属,对设备的要求不高。该法通过大型切割机、锤击和多重破碎设备,可以自动化、大批量地处理退役组件,这对光伏回收企业来说,可以有效降低成本提高利润,所以,在实际应用中具有可行性。其缺点是得到的产品如硅、玻璃、金属粉末等纯度较低,包含较多杂质,需要进一步处理提高产品价值。

2.2.2 化学法

物理法回收的组分纯度较低,影响回收后产品的价值。为了得到纯度较高的金属和硅,主要方法是使用化学试剂处理太阳电池,通过湿法冶金浸提得到金属单质,硅片也可以经过净化成为光伏产业的原料。目前,国内外已有的对太阳电池中金属和硅的回收再利用技术见表3[36-41]。

化学法的第一步是湿法浸出,目的是使用各种化学试剂,将太阳电池表面的金属浸出到溶液中,并去除减反层、发射极。使用的试剂包括H2SO4,KOH 和NaOH 等,其中,HNO3,KOH 和NaOH是目前最常用的浸出剂。

使用KOH 或NaOH 溶液的目的是去除铝背电极和发射极,质量分数一般为30%~45%,温度为80 ℃,浸出时间为5~10 min[36-37]。浸出到溶液中的铝一般通过调节碱液pH 使溶液中的Al3+转化为Al(OH)3沉淀,再将Al(OH)3煅烧成Al2O3产品[38]。PALITZSCH等[42]认为还可以使用AlCl3-HCl的水溶液来处理铝背电极,使之变为一种聚氯化铝絮凝剂,最终用于废水处理等行业。发射极一般通过稀释的质量分数为1%~10% KOH 或NaOH 溶液移除[39]。

使用HNO3的目的是浸出太阳电池中的Cu,Ag和Pb。SHIN等[37,43]使用质量分数为60%的硝酸作浸出剂,在室温下浸出5 min,然后,在80 ℃将硅片浸入质量分数为45% 的KOH 中去除Al。KUCZYŃSKA-ŁAŻEWSKA 等[44]使用浓度为1~5 mol/L 的稀硝酸作浸出剂,银的浸出率为91.54%~99.99%。浸出的时间越长,浸出率越高。硝酸浸出金属时,提高硝酸浓度可以加快反应速率并且降低反应温度,但当硝酸浓度太高时,容易产生大量的氮氧化物废气和废酸液,对浸出设备耐酸和耐氧化性要求也更高,一般只在实验室小规模使用。在硝酸中添加HF,CH3COOH,Br2和H2SO4形成混酸,可有效增强浸出液的浸出和刻蚀能力,如KANG 等[22]通过将质量分数为48%HF,70%HNO3,99%CH3COOH 和97%H2SO4这4 种溶液混合配置成刻蚀液,在室温下将Sn,Zn,Pb,Ag,Fe,Ca 和Al 等金属氧化浸出到刻蚀液中,并且能同时将表面氮化硅减反层、P-N结等全部去除,但其缺点是刻蚀液对硅的刻蚀能力过强,在添加质量分数为20%的表面活性剂刻蚀20 min,硅的回收率仅为87%。酸浸和碱浸的目的是将太阳电池表面的金属浸出到溶液中,为了简化浸出步骤,本课题组对酸浸过程进行研究和改良,使用稀硝酸作浸出剂,实现了银栅线的高效浸出,浸出率可达99%以上,并且同时能将铝背电极除去,不需要碱浸,硅的回收率能达到95%以上,不仅简化了工艺流程,而且提高了元素回收率并减少了浸出试剂的使用[45]。

从酸浸得到的浸出液中可以得到含有Cu,Ag,Al 和Pb 的溶液。分离提取的方法有置换法[46]、沉淀还原法和电解还原法等。如JUNG 等[38]使用NaCl 或HCl 沉淀银离子,过滤后使用NaOH将AgCl 转化为Ag2O,然后加入水合肼还原、精炼, 银的回收率达90%; KLUGMANNRADZIEMSKA 等[36]则通过电解溶液得到单质银。HUANG等[13]回收电解溶液中的铜和银,回收率分别可以达到83%和74%。相比于沉淀还原的方法,铜和银回收率不高的原因是电解过程在酸性较高的浸出液中进行,得到的金属单质又被酸溶液溶解,降低了金属的回收率。金属锡根据其性质,在硝酸浸出过程中将转化为难溶于硝酸溶液的SnO2·H2O,经过滤即可与浸出液分离[46]。在分离溶液中的有价金属后,溶液中含有少量铅,一般使用硫酸盐、硫化盐等将其转化为无害的沉淀除去,防止造成环境污染[38]。因为金属银在产品中价值较高,一些学者还对非硝酸体系下银的回收进行了研究,如YANG等[40]使用有机甲磺酸(MSA)和过氧化氢作为溶剂,在体积比为9:1条件下,于4~6 h 内将银完全溶解,之后通过沉淀还原、电解精炼后能得到纯度为99.8%的金属银;李佳艳等[41]提出一种产生化学废液比较少的方法,即先使用NaOH去除铝背电极,再将电池片超声清洗电池片20 min,可以直接得到从电极剥落的银。

去除硅片表面的氮化硅(Si3N4)的目的是得到杂质较少的太阳能级硅,提高产物的价值,目前,SiNx刻蚀剂体系主要以热磷酸和HF 刻蚀体系为主。热磷酸刻蚀SiNx的反应温度为160~180 ℃[47],刻蚀速率为5~8 nm/min[48]。向其中加入添加剂,可以提高热磷酸对SiNx的刻蚀速率。添加诸如HF,NH4F 和NH4HF2等氟化物,能将刻蚀速率提高至15 nm/min,显著加快刻蚀速度[49]。SUNDARAM等[50]使用质量分数为85%的磷酸和BOE溶液(由质量分数为40%NH4F和49%HF以体积比9:1配置而成)在70~90 ℃时进行刻蚀,刻蚀速率达到10 nm/min。可见,含氟添加剂也可以降低使用磷酸刻蚀的反应温度。另外,使用含有磷酸的刻蚀膏也能实现较好的刻蚀效果,但无法在碎裂的电池片表面应用,且该原料价格较高,导致回收成本提高,不适合在实际生产中使用[51-52]。除了热磷酸外,HF 也具有良好的SiNx刻蚀性能。在80 ℃下,采用质量分数为10%的HF溶液对SiNx进行刻蚀刻蚀速率为5 nm/min 左右[53]。一般来说,刻蚀液中的HF 质量分数越高,刻蚀氮化硅的速率越高,同时对硅的刻蚀作用也越强,若刻蚀时间过长,则容易造成硅的回收率降低。目前的研究中大多在含有HF 的刻蚀液中添加硝酸、乙酸、Br2等添加剂形成混酸[22],可以同时去除电池片表面的减反层、金属电极和P-N 结。据KLUGMANNRADZIEMSKA等[12,36]对硝酸、氢氟酸、乙酸和Br2的混酸体系进行研究时发现,仅9 s 就能将电池表面减反射层和P-N结去除,刻蚀效率很高。

使用热磷酸和HF 除去SiNx层操作危险性较高,过多使用这2种刻蚀剂对环境也有危害,这对绿色环保的新型刻蚀剂开发提出了更高要求。KROPP 等[54]使用柠檬酸和酒石酸等螯合物水溶液等对SiNx层进行处理,在90 ℃和80 ℃时得到的刻蚀速率分别为3.14 nm/h 和4.38 nm/h。使用这种螯合物水溶液刻蚀SiNx层对设备的要求较低,不需要耐强酸和高温,对环境也比较友好,但刻蚀速率过低,根据SiNx减反层的厚度,刻蚀时间可能长达20~40 h。PARK 等[43]也提出了一种通过砂轮研磨的物理方法去除硅片表面氮化硅和P-N结,要求硅片完整,没有破碎,在机械处理过后,硅片表面会有一定的机械损伤,再用KOH 等碱处理即可得到均匀且光滑的表面,产品硅片的厚度为180 μm,还可以重新用于制造电池。

3 结论

1)组件拆解的工艺包括2步:机械拆解外框和接线盒;去除EVA 分离盖板玻璃和背板。其中关键步骤是去除EVA 分离盖板玻璃和背板,主要方法为溶剂溶解法和热处理法。溶剂溶解法使用无机溶剂或者有机溶剂,通过氧化或者溶解EVA 封装层,达到分离玻璃和电池的目的。由于溶解效率低、废液处理困难等,难以实现大规模工业应用。热处理法则通常使用很少或不使用化学试剂,通过加热软化或者热分解分离玻璃和电池。热处理法去除EVA 的工艺操作简单,耗能较少,回收过程中的废液、废渣排放量较少,有望得到大规模应用。

2)组分回收的流程一般分为物理回收和化学回收。在物理回收方法中,光伏组件需要经过破碎、研磨和筛分等处理,材料的最终回收率能达到80%左右,但物理回收方法对材料回收的选择性较差,不能有效分离玻璃、金属、硅和有机封装剂等。化学回收路线则一般需要经过氢氧化钠或氢氧化钾碱浸、硝酸酸浸、金属的分离和还原等,可以有效分离光伏组件中的金属如银、铜、锡、铅,之后再使用氢氟酸和热磷酸去除减反层,得到纯度较高的硅。化学回收方法可以高效分离和回收光伏组件中的有价元素,也可以适应大规模工业应用,但会产生一定的废水、废气和废渣,成本较高。

3)大量光伏组件将在10 年后退役,对退役的光伏组件经济、高效且环境友好的处置流程进行研究迫在眉睫。目前,国内外有关退役光伏组件回收和处理的完整工艺较少,还需要从每个回收环节出发,优化回收方法。在回收流程方面,需要充分利用化学试剂,降低成本和环境污染风险。在回收方法方面,可以在现有研究的基础上,研究绿色试剂的回收效果,并且研究增强回收能力的添加剂和辅助手段等。在回收的产品方面,可以通过提高产品的纯度,合成其他高价值的副产品等,进一步提高附加价值。

—— 晶体硅太阳电池研究进展(10)