导向链耙式地表残膜回收机设计与试验

谢建华,杨豫新,曹肆林,2,张 毅,周亚宾,马卫彬

(1.新疆农业大学机电工程学院,乌鲁木齐 830052;2.新疆农垦科学院机械装备研究所,石河子 832000)

0 引 言

覆膜栽培具有保质增产的作用,自20世纪70年代引入中国以来,已广泛应用于农业生产当中[1-4];地膜使用量持续增长,覆盖作物从蔬果扩展至大面积与多种类的粮食作物,目前中国已成为地膜覆盖面积最大的国家[5-7]。长期超薄地膜的铺放带来了严重的地膜残留,以聚乙烯为基材的地膜自然环境下难以降解,地膜残留积聚造成土壤中的微生物难以存活、土壤团聚结构被破坏、水分流通受阻、土壤盐碱化及土壤板结等问题[8-12]。地膜残留对作物生长、发育负效应显著,已成为制约农业可持续发展的重要因素[13-15]。

为遏制残膜增量,国内外研究人员进行了大量研究,现阶段国外以卷收为主;中国受成本与种植模式等影响,已研制出多种类型残膜回收机,目前常用的收膜方式为搂集、扎膜、筛分等,各类收膜机均取得了较好的试验结果[16-19]。其中,耙齿式捡拾装置集合了搂集和扎膜的优点,具有较强的适应能力,回收率与工作效率高[20-21]。郭文松等[22]设计了4CML-1000型链耙式残膜回收机,利用抖动轮的自激振动降低含土量,残膜回收率较高,但工作速度偏低。闫盼盼等[23]设计的链耙式拾膜装置借助内外张紧轮改变了耙齿在脱膜作业时的角度,解决了脱膜技术难题。赵攸乐等[24]设计的链齿耙式残膜回收机捡膜率较高,但起膜和输送过程中功耗较大。康建明等[25]为解决拾膜弹齿与地面接触不充分的问题,在改进拾膜机构的基础上增加了起边膜部件,构建了该机具关于拾膜率的二次回归模型并进行了响应面寻优,优化后作业参数有效提高了拾膜率。此外,现有机具脱膜作业多使用固定刮膜板,在地膜重力与脱膜板产生刮蹭效果下进行脱膜,采用卷膜与输送方式进行集膜,有利于提高机具装载量和工作效率,但多用于联合作业机。本文结合新疆棉花的宽窄行种植模式和现有链齿收膜机特点,设计了导向链耙式地表残膜回收机,导向链耙配合链耙架实现耙齿的位姿控制,克服现有链齿式拾膜装置脱膜需要输送链弯折的问题,确定了机具的工作参数及传动系统结构,制作样机并进行了田间试验,为进一步优化残膜回收机的设计提供参考。

1 整机结构与工作原理

1.1 整机结构与主要技术参数

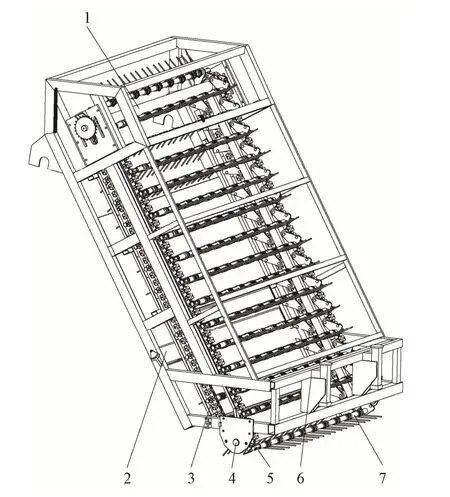

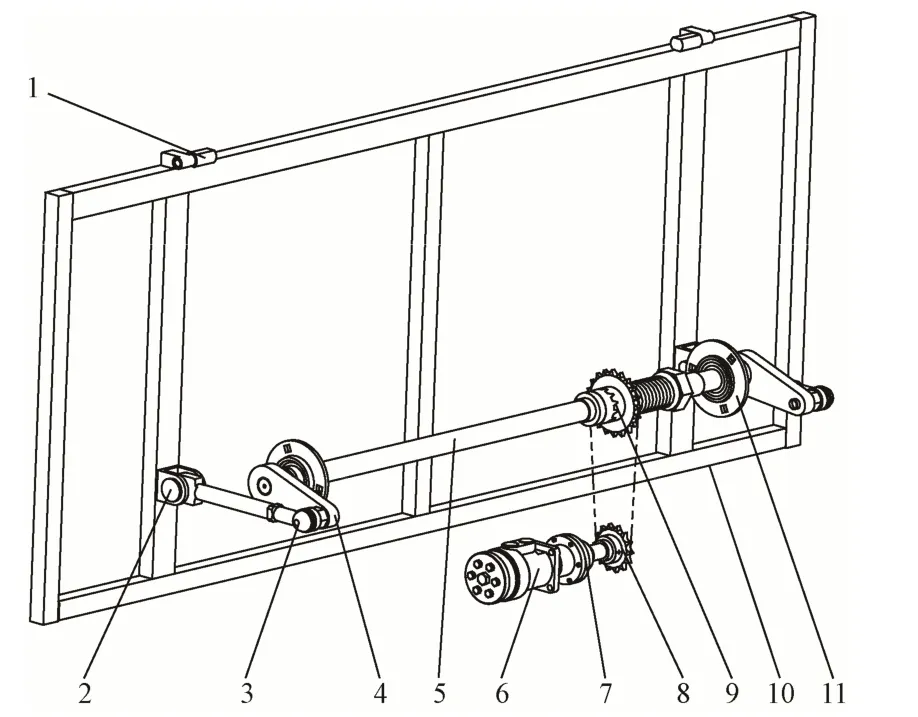

导向链耙式地表残膜回收机主要由牵引架、拉杆、过载保护器、卸膜油缸、脱膜装置、行走轮、推膜机构、单轴排杂装置、链耙架、导向链耙、限深轮、链传动系统、集膜箱等组成,总体结构如图1所示。其中拾膜装置主要由链耙架与导向链耙组成,链耙架支撑导向链耙实现粑齿的位姿控制。

图1 导向链耙式地表残膜回收机Fig.1 Rake type surface film recycling machine with guide chain

导向链耙式地表残膜回收机的主要技术参数如表1所示。

表1 导向链耙式地表残膜回收机技术参数Table 1 Technical parameters of rake type surface film recycling machine with guide chain

1.2 工作原理

如图1所示,拖拉机牵引机具前行,动力由后输出轴经换向器减速后驱动链传动系统带动拾膜装置运转,在链耙架及导向链耙配合下导向耙齿沿固定轨迹运动。机具工作过程中导向链耙将表层地膜呈“倒扣”状挑起并沿链耙架倾斜方向向膜箱输送,输送过程中地膜表面的杂质依靠传动过程中产生的震动从地膜表面脱落,杂质在重力作用下落入下方单轴排杂装置收集并送至机具两侧。当导向耙齿运动至膜箱上部区域,导向耙齿绕链耙两端铰接短轴轴心转动,地膜在自重和脱膜装置的作用下脱落至膜箱后部,推膜机构将落至膜箱后部的地膜推至膜箱前部完成地膜压缩。当机具运动至地头后,膜箱底部卸膜油缸推动膜箱的底板顺时针旋转,将地膜从膜箱排出。

2 关键部件设计

2.1 拾膜装置

弯折结构的链齿式拾膜装置可减少脱膜阻力[22],但整体结构较长,输送链易产生损伤。导向链耙式拾膜装置是该收膜机的核心部件之一,主要由链耙上轴总成、弯边输送链条、链耙下轴总成、铰接短轴、导向耙齿总成、链耙架与排杂翻板等组成,如图2所示。与链齿式拾膜装置的连接方式不同,该拾膜装置的耙齿总成与输送链间采用铰接,其中,铰接短轴从两端插入导向耙齿总成的耙齿安装轴两端,通过螺纹紧固件固定在弯边输送链上。

图2 导向链耙式拾膜装置Fig.2 Rake type film pickup device with guide chain

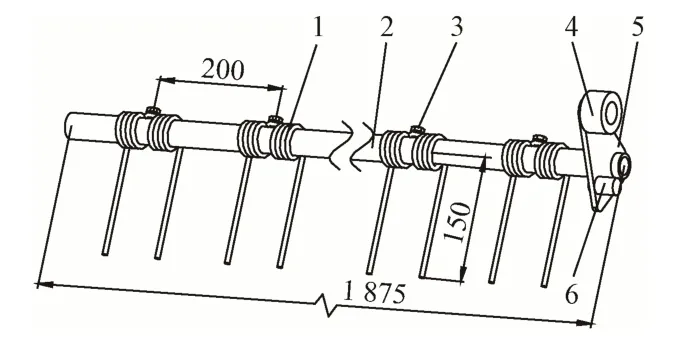

导向耙齿总成由侧导向板、滚轮、短轴、耙齿、耙齿安装轴等组成,如图3所示。

图3 导向耙齿总成Fig.3 Guide rake tooth assembly

链齿输膜倾角范围为 50°~75°[23-25],本文输膜倾角计为60°,根据新疆地区宽窄行种植模式,确定耙齿安装轴长度计为1 875 mm;耙齿杆直径6 mm,耙齿轴心距齿端距离(耙齿杆长度)150 mm,耙齿间距200 mm,导向耙齿安装耙齿为9组(18齿)或9组+半耙齿(19齿)交错排布。链耙上下轴选用20A的16齿链轮,每6个链节布置一个导向耙齿总成。

拾膜过程如图4a所示,弯边输送链带动导向耙齿总成完成入土挑膜、输送排杂和变向转动。拾膜装置工作时,为满足耙齿总成在拾膜、输送与脱膜处位姿控制需求,在链耙架沿前进方向右侧设置限位支架和变向滑道,利用限位支架和变向滑道配合导向耙齿总成右侧固定的侧导向板、短轴和滚轮控制耙齿总成的转动。拾膜和输送时,导向耙齿总成右侧的滚轮卡在弯边链节和限位支架内,当导向耙齿总成运动至脱膜区域时,变向滑道顶起侧导向板连接的短轴,滚轮进入限位支架避让空间内,耙齿随安装轴绕两端铰接短轴轴心旋转至竖直方向且末端向下,辅助脱膜。

将拾膜齿的运动过程简化为图4b,以链耙下轴为坐标原点O,竖直向上为y轴正方向,沿机具前进方向为x轴方向,耙齿齿端在A点入土,Ax为齿端达到最大入土深度时的位置,出土点为A'。机具以速度v匀速沿x轴正向前进,链耙下轴以角速度ω匀速转动。

则耙齿齿端的运动轨迹为

式中LOA为耙齿入土点距链耙下轴中心的距离,m。

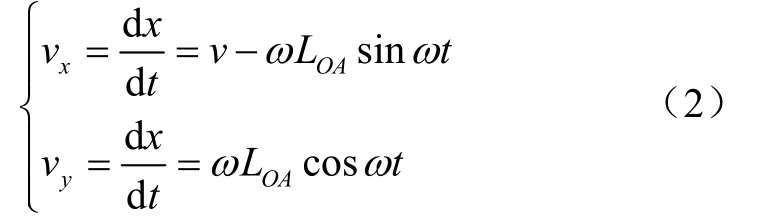

将式(1)对时间t求导可得耙齿齿端速度方程为

式中vx、vy为耙齿端部在x、y方向的速度,m/s。

由式(2)可得耙齿入土拾膜时齿端速度vn为

为实现地表膜及浅层地膜的连续捡拾,要求相邻耙齿入土时前一拾膜耙齿未离开土壤,即二者存在重合区。设导向耙齿到达入土点为t0时刻,此时LOA与水平方向的夹角(初始相位角)为α,链耙下轴中心运动至O'经过时间为t1,链耙下轴中心从O运动至O1时间为t2,根据图4c可得:

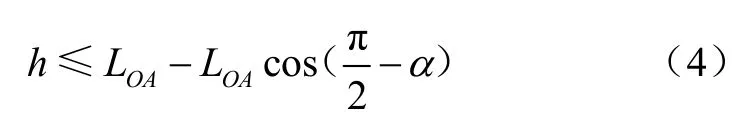

式中h为两相邻耙齿在土壤中运动轨迹交点距耙齿入土最深点的距离,m。

当A'与B重合时,达到临界状态,可得其临界条件为

式中LO′O1为前一耙齿离开土壤至后一耙齿刚好进入土壤链耙下轴移动的水平距离,m。

因此,实现连续拾膜的条件为

从入土到出土耙齿LOA转过的角度为(π-2α),则t1=(π-2α)/ω;由链耙下轴链轮 16齿和 6个链节布置总成可求得耙齿转动过程中间隔角度为 3π/4,则前一耙齿接触土壤直至下一耙齿进入土壤时间t2为3π/4ω,由此可得

因侧导向板和滚轮等存在,耙齿绕下轴旋转时其安装的耙齿齿杆的反向延长线不经过链耙下轴轴心,在耙齿入土深度达到最大时,耙齿杆与竖直方向存在夹角λ,则有:

式中λ为耙齿达到最大深度时耙齿杆与竖直方向的夹角,(°);L为耙齿杆长度,mm;D为链耙下轴链轮分度圆直径,mm;E为铰接短轴中心距弯边输送链链滚子中心距离,mm。

图4 拾膜装置工作过程Fig.4 Working process of film pickup device

由(正弦定理)可得:

根据前期预试验,耙齿达到最大入土深度时耙齿杆与竖直方向的夹角λ需小于10°,忽略耙齿变形的影响,取耙齿达到最大入土深度时耙齿杆与竖直方向夹角λ为5°;根据链轮、弯边链条节距参数与齿数,链轮分度圆直径D为162.75 mm,铰接短轴中心距弯边输送链链滚子中心距离E为40.80 mm,代入式(8)可得LOA为270.78 mm。取耙齿入土深度δ为60 mm,代入式(9)可得初始相位角α为51.12°。

由参数查询与样机运转测试,福田雷沃754A额定输出转速有2档,分别为760和1 000 r/min,工作中链耙下轴的对应实测转速为143和186 r/min,则耙齿入土点处线速度为5.09和6.62 m/s。结合文献[24-25]和课题组前期关于摆杆驱动式残膜回收机及齿链复合式残膜回收机的试验,试验机具前进速度一般为1.11~2.22 m/s[26-31],导向耙齿拾膜过程中耙齿端部线速度大于2.22 m/s,此时存在重合区,能够实现连续拾膜。

2.2 脱膜装置

常用脱膜装置结构为固定式刮膜板,工作时刮膜板紧密作用于拾膜耙齿中部或端部区域,接触过程中耙齿与脱膜刮板存在弹、塑性变形[19,32-33]。为提高脱膜作业可靠性,对脱膜装置结构进行设计,结构如图5所示,主要包括脱膜橡胶板、固定压板和脱膜转轴。其中,脱膜橡胶板通过螺纹紧固件固定在脱膜转轴上。

图5 脱膜装置Fig.5 Film removing device

在脱膜过程中,脱膜橡胶板对导向耙齿总成产生逆向刮、捋或拍打作用,经脱膜作业后地膜从耙齿上刮下并落入膜箱收集。根据拾膜装置结构可知,当导向耙齿总成运动至脱膜区域时,导向耙齿在变向滑道作用下绕铰接短轴轴心产生偏转,此时耙齿趋于竖直向下,挂在耙齿上的地膜松弛,在重力作用下滑落或产生向下滑落的趋势,与此同时脱膜转轴带动脱膜橡胶板作用于耙齿端部区域,将地膜刮落至膜箱。

在脱膜过程中,地膜受力如图6所示,由于地膜与脱膜橡胶板的静电吸附力很小,忽略其影响。

弯边输送链带动导向耙齿总成倾斜输送时旋转半径趋于无穷大,故Fb趋于 0;脱膜过程中,脱膜装置与导向耙齿总成相对运动时,地膜受力脱落的条件为

式中G=m1g,m1为耙齿携带的地膜质量,g;g为重力加速度,m/s2;F1=m1ω12rt,rt为脱膜装置回转半径,m。

整理得

图6 脱膜过程中残膜受力分析Fig.6 Force analysis of residual film during the process of film removing

在进行脱膜作业时,耙齿杆趋于竖直,耙齿杆与竖直方向的夹角γ接近90°,此时地膜所受合力沿前进方向斜向下,为避免脱膜装置缠绕地膜,需要控制脱膜转轴速度,取两相邻导向耙齿经过脱膜区域时脱膜橡胶板作用一次,考虑接触与磨损的影响,脱膜装置回转半径设计为300 mm。

2.3 推膜机构

地膜从耙齿脱落后,易在膜箱后部堆积,需要增加推膜机构实现地膜推送与压缩,提升机具装载量、避免耙齿回带地膜。推膜机构采用曲柄摇杆机构,将驱动转轴的圆周运动转变为往复运动,其结构如图7所示,主要由推膜板、驱动马达、联轴器、传动链、牙嵌式离合器、曲柄和球头连杆等组成。推膜机构采用液压马达驱动,液压马达Ⅱ产生的动力传递至旋转轴,旋转轴带动两侧堆成布置的曲柄和球头连杆,球头连杆将推力作用于推膜板使其绕上方铰接轴循环摆动。

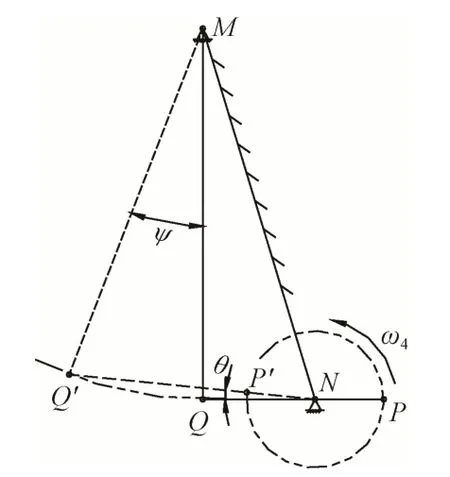

为确定推膜机构结构参数,将推膜机构简化,如图8所示,推膜板与铰接轴连接处记为铰点M,旋转轴轴心记为铰点N,球头连杆与曲柄连接点记为点P,将连接销中心点与推膜板铰接点记为Q,LMQ为连接销中心点摆动半径,以LMQ为半径作′,设球头连杆PQ、曲柄NP的长度分别为LPQ、LNP。

根据曲柄摇杆机构的急回运动特性有:

式中θ为曲柄极位夹角,(°);K为行程速比系数。

根据图8推膜机构在极限位置的几何关系有:

式中LQQ'为连接销轴心相对运动位置点Q、Q'间距离,mm。

整理得:

图7 推膜机构Fig.7 Film pushing mechanism

图8 推膜机构结构参数分析Fig.8 Analysis of structure parameters of film pushing mechanism

一般机械中1≤K≤2,K越大急回特性越明显[34],本文取行程速比系数K为1.7,代入式(12)计算得θ为46.7°。推膜板摆角较大时,作业过程中推膜板与膜箱底板间隙过大,地膜容易从二者产生的缝隙穿过,推膜板回程时反刮至推膜板后侧,使推膜机构再动作产生问题;摆角过小推膜效率不高,脱落的地膜仍在膜箱后侧堆积,影响膜箱利用率;结合链齿输膜角范围,ψ小于25°时地膜向下滑落,取推膜板摆角为 23°~25°。根据膜箱结构参数,取LMQ=800 mm、曲柄长度LNP=150 mm,将上述参数代入式(14)求得球头连杆PQ长度为203~265 mm。

2.4 传动系统设计

残膜具有吸附与缠绕等特性[28-29],链传动在长距离传动过程中易产生地膜缠绕的现象,加之机械传动负荷重、振动大,为使整机结构紧凑,可在部分区域使用液压传动,传动系统采用机械与液压搭配的工作方式。

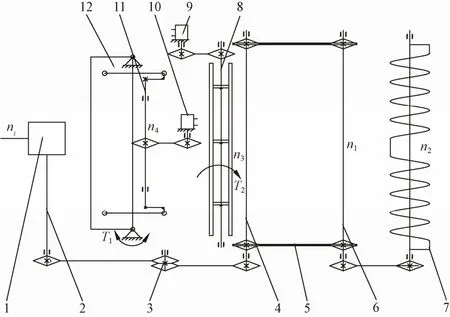

整机传动系统如图9所示。拾膜装置和单轴螺旋清杂器由后输出轴提供动力,脱膜装置和推膜机构由液压马达提供动力。作业时,拖拉机牵引收膜机前行,动力经过拖拉机输出轴传递至收膜机换向器,改变动力方向并实现减速,进而带动链传动系统,链传动系统将动力传输至链耙上轴,链耙上轴通过弯边输送双链带动链耙下轴旋转,弯边输送链转过程中拖动导向耙齿完成拾膜作业;与此同时,链耙下轴通过链传动连接于单轴排杂装置,单轴排杂装置旋转将承接的杂质排出机具外。液压马达Ⅰ将动力输送至脱膜装置,使脱膜装置按图示T2方向旋转。液压马达 Ⅱ 将动力输送至推膜机构转轴,通过联轴器、传动链及牙嵌式离合器等驱动推膜机构转轴旋转,推膜机构转轴使推膜板绕铰接点按图示T1方向周期性摆动。

图9 传动系统示意图Fig.9 Schematic diagram of transmission system

在传动过程中,链耙上下轴转速与单轴螺旋清杂装置的动力由拖拉机输出轴控制其转速及切断,脱膜装置转速及推膜机构运转频率由液压马达转速决定。

拖拉机额定输出轴转速 760 r/min,换向器传动比为1∶3,根据各传动链轮齿数计算可得:链耙下轴额定转速n1为198 r/min,单轴排杂装置额定转速n2为198 r/min,脱膜转轴实际转速n3为38 r/min,推膜机构转轴实际转速n4为 25 r/min。

3 田间试验

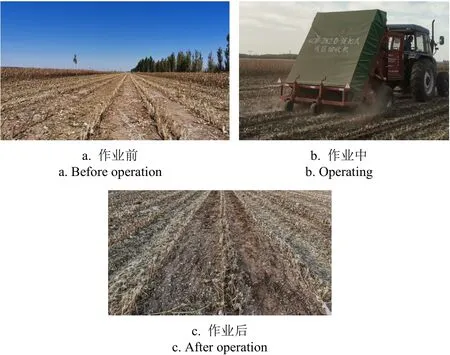

为验证导向链耙式地表残膜回收机各部件工作的可靠性与作业效果,确定最优工作参数,于2019年10月在新疆生产建设兵团第八师石总场三分场三连进行田间试验,样机田间试验如图10所示。

图10 田间试验Fig.10 Field experiment

3.1 试验条件

导向链耙式地表残膜回收机样机由福田雷沃拖拉机牵引(拖拉机型号为福田雷沃754A,额定功率55 kW),试验仪器有电子天平(型号:YP2002型电子天平,量程:0~500 g,精度 0.001 g)、皮尺(量程 50 m)、托普云土壤水分测试仪(型号:TZS-1K-G),托普云土壤紧实度测定仪(型号:TJSD-750-2)、保鲜袋、标签纸等。

试验田为棉花地,铺膜厚度为 0.01 mm,铺膜宽度2 050 mm,采用一膜两管的宽窄行(10+66+10+66+10,cm)种植模式,纵向铺膜长度约340 m,覆膜时间为2019年4月-2019年10月。试验田土地平整,收膜前已完成棉花采收,滴灌水带与膜管已回收。收膜前进行秸秆粉碎还田,利用钢板尺实测留茬高度平均值为 12.30 cm。托普云土壤水分测试仪测得土壤湿度平均值为19.29%,土壤紧实度平均值为5 182.32 kPa。

3.2 试验因素

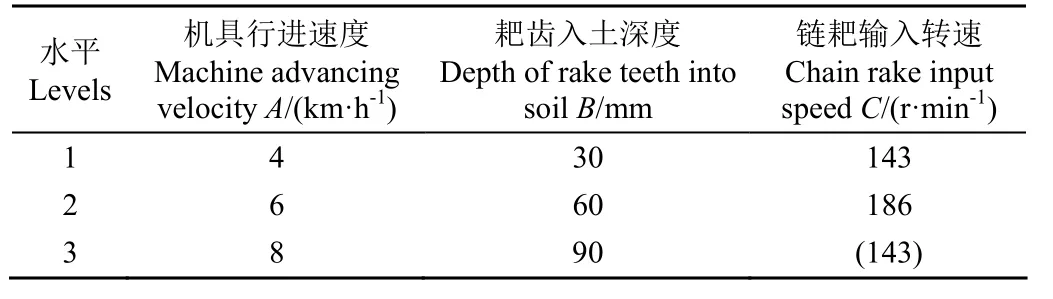

由2.1与2.4节分析可知,机具工作时,拖拉机后输出轴驱动拾膜装置在捡拾表层地膜后,地膜表面杂质由排杂装置排出,拾起的地膜收集在膜箱内。拾膜率与机具前进速度、耙齿入土深度及链耙输入转速相关。为减小试验误差,试验中保持拖拉机转速恒定,通过项目组前期对耙齿式拾膜装置的研究,依据链耙式残膜回收机的工作原理,选取影响残膜回收率的 3个主要因素为机具行进速度A、耙齿入土深度B、链耙输入转速C。

文献[27-30]机具作业速度范围为4~8 km/h,根据试验配套使用福田雷沃754A作业参数与田间作业环境,由驾驶员调节拖拉机档位控制速度,试验取机具作业速度分别为4、6和8 km/h。

耙齿入土深度通过机具尾部对称布置限深轮的伸缩实现,考虑地面凹坑和起伏的影响,耙齿入土深度下限值取 30 mm,调节机具尾部限深轮使耙齿达到最大入土深度为92 mm,等差取整设置耙齿入土深度水平为30、60、90 mm;试验前在待测试区域驱动链耙旋转,检测耙齿达到相应深度后固定限深轮调节手柄保持耙齿入土深度稳定。

试验中保持发动机转速恒定,根据拖拉机实际输出转速,实测链耙输入转速分别为143和186 r/min,受拖拉机输出转速限制,链耙输入转速缺少第三水平,且正交表的拟水平设计不改变正交表的列间交互作用关系,故链耙输入转速的第三水平采用拟水平;由2.1节分析,链耙下轴实际转速为143 r/min时存在重合区能够实现连续拾膜,为避免地膜撕裂拟水平选取为143 r/min。

试验因素和水平如表2所示。

表2 试验因素和水平Table 2 Test factors and levels

3.3 试验指标

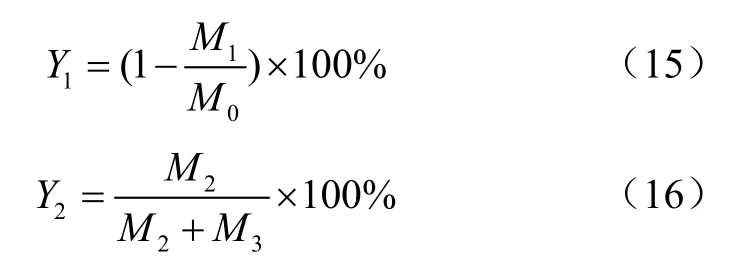

结合GB/T 25412—2010《残地膜回收机》规定的试验内容进行导向链耙式地表残膜回收机的作业性能进行田间试验。试验在相同或是相邻膜幅上进行,每组试验重复3次,每次试验长度为100 m,试验结果取3次平均值。试验前于试验地块选取长度为100 m宽度为一个膜幅(地膜幅宽2 050 mm)的采样区,对当年铺设地膜进行采集,将采集地膜洗净、晾干并称质量记为M0根据试验需求选取拾膜率Y1与缠膜率Y2为指标,计算方式如下:

式中M为作业前当年铺设地膜质量,g;M1为机具作业后地表漏拾的地膜质量,g;M2为缠绕在机具上的地膜质量,g;M3为收集到膜箱的地膜质量,g。

3.4 试验方案与结果分析

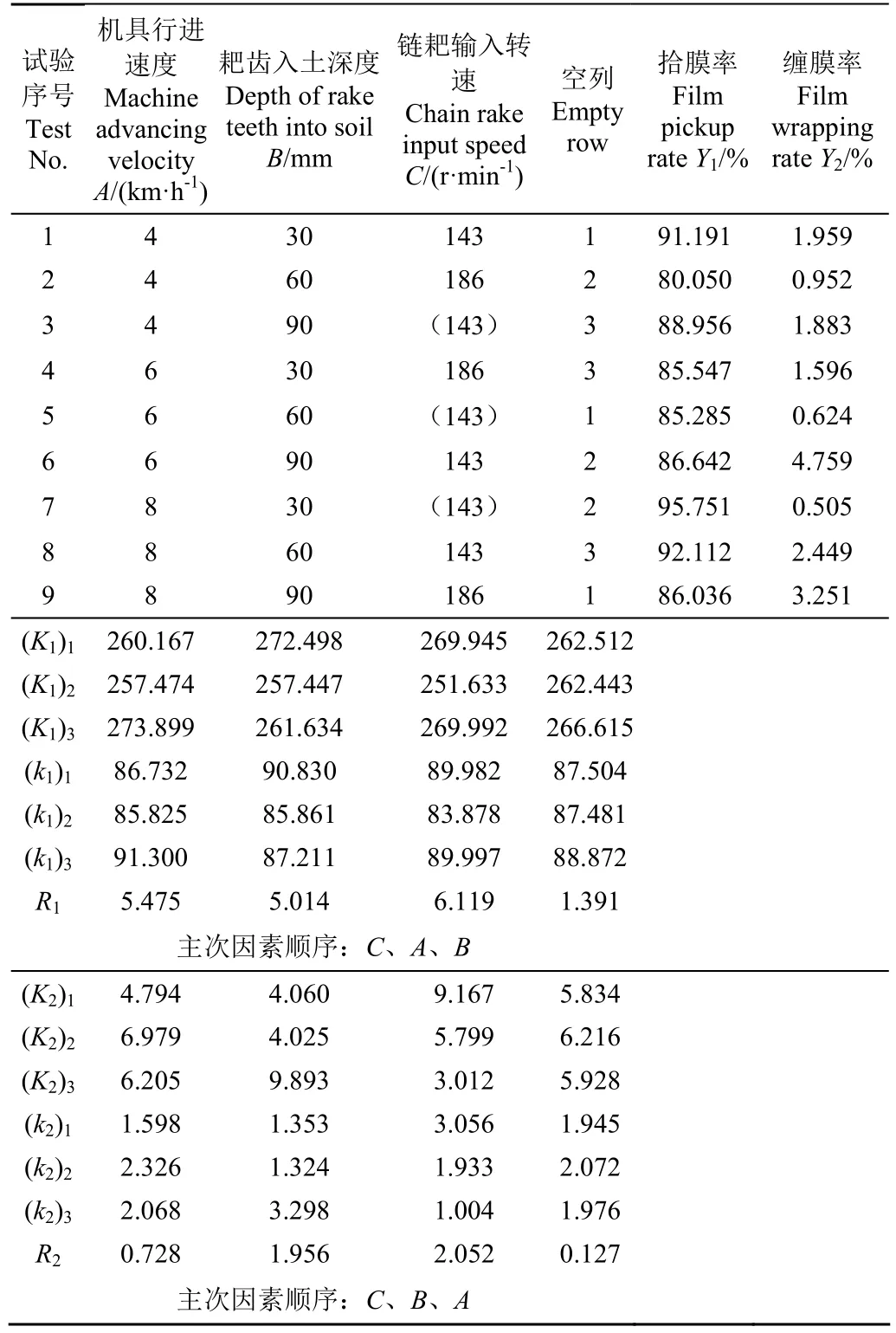

试验采用L9(34),共进行9组试验,收集缠绕于拾膜装置与脱膜装置上的地膜以及集膜箱地膜,将地膜装袋并标记,洗净、晾干后利用电子天平称质量,根据式(15)与(16)计算拾膜率和缠膜率,试验结果见表3。

表3 试验方案与结果Table 3 Test plans and results

由表3试验结果可知,拾膜率为80.050%~95.751%,缠膜率为0.050%~4.759%。各因素对拾膜率的优水平为A3B1C3,既行进速度为8 km/h,耙齿入土深度为30 mm,链耙输入转速为143 r/min;各因素对缠膜率的优水平为:A1B2C3,既行进速度为4 km/h,耙齿入土深度为60 mm,链耙输入转速为143 r/min。

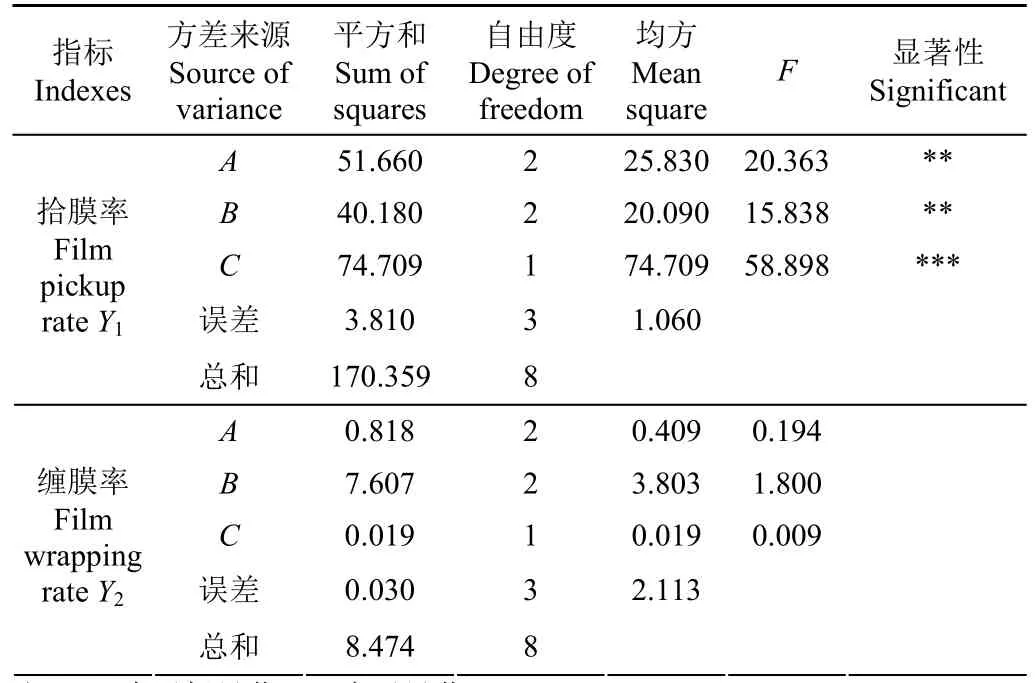

为判断各试验因素对试验指标的显著性影响,对试验结果进行方差分析,结果如表4所示。

表4 方差分析Table 4 Variance analysis

由方差分析可知,机具行进速度、耙齿入土深度对拾膜率影响显著,链耙输入转速对拾膜率影响均极显著。这是由于田间地膜主要分布在地表,而耙齿端部线速度远大于机具行进速度,拾膜作业中存在重合区,而地膜被耙齿挑起后处于高度拉伸状态,耙齿作用地膜后产生穿孔,地膜与耙齿约束力强,有助于地膜的拾取与输送,故拾膜率增大;反之,地膜与耙齿约束力减弱,拾膜率减小。当耙齿入土深度增加时,在土壤的反作用力下,地膜被推送至耙齿杆根部,耙齿出土后齿杆粘连的土壤颗粒使地膜与齿杆摩擦力增大,输送过程中不易掉落使拾膜率增加,但入土深度过大时挑膜吃力耙齿变形严重;反之,地膜在捡拾、输送过程中易滑落,拾膜率降低。当链耙输入转速增加时,耙齿运动过程中瞬时速度较大,但入土时间短,导向耙齿作业过程中重合度过高,耙齿容易变形和划破地膜,地膜破损严重时造成漏拾或掉落,拾膜率降低;反之,链耙输入转速降低时,地膜连续性良好,拾膜和输送中不易掉落,拾膜率较高。

机具行进速度、耙齿入土深度和链耙输入转速对缠膜率影响不显著,这是因为脱膜装置结构决定了其脱膜方式。由于脱膜轴旋转中心靠近拾膜装置传动部分的过桥链轮,脱膜装置采用液压驱动,脱膜转轴在牵引机发动机转速确定情况下转速趋于恒定,脱膜装置结构确定和转速固定的情况下机具行进速度、耙齿入土深度和链耙输入转速对缠膜率不会造成显著影响。试验过程中发现脱膜转轴转速增大时,较长的残膜会缠绕在脱膜转轴上,此外,受试验期间风向及刮板摩损后钩带的影响,存在少量长度较大的残地膜缠绕在脱膜装置上的情况。

3.5 试验验证

根据综合平衡法,由于机具行进速度、耙齿入土深度和链耙输入转速对缠膜率影响不显著,在保证拾膜率,兼顾生产效率的条件下,取较优参数组合为机具行进速度8 km/h,耙齿入土深度30 mm,链耙输入转速143 r/min,利用较优参数组合进行重复试验验证,试验结果如表5所示。

表5 试验验证结果Table 5 Experiment verification results

在较优参数组合下,平均拾膜率为88.73%,平均缠膜率为1.91%。参照GB/T 25412—2010《残地膜回收机》中作业性能指标,机具工作性能满足拾膜率和缠膜率要求。相比于链齿式拾膜机构,导向链耙拾膜率提升了1.5%[31],耙齿变向后脱膜对地膜的钩带减少。

由表3试验结果可知,各试验因素优水平偏向于边缘值,造成该结果的原因主要是受装置的动力条件限制,链耙的输入转速水平数不足,拟水平正交试验虽不影响各因素交互关系,但影响试验优水平选取。为验证上述因素与田间作业环境等对试验结果的影响,于2020年9月在新疆生产建设兵团第八师145团三分场进行补充试验,试验前测得平均留茬高度12.13 cm,土壤湿度平均值为14.30%,土壤紧实度平均值为3 883.43 kPa。按3.3节方法,以3.5节获得的较优参数组合机具行进速度 8 km/h,耙齿入土深度 30 mm,链耙输入转速143 r/min,作为对照组进行试验,补充试验参数为机具行进速度6 km/h,耙齿入土深度60 mm,测试调整机具工作参数以转速表测得链耙输入转速为165 r/min,2组试验各重复3次。

表6 试验结果Table 6 Test results

由表6试验结果可知,田间环境发生变化情形下,试验指标将出现波动;对照组拾膜率为86.74%~87.61%,缠膜率为 1.87%~1.95%;补充组拾膜率 88.02%~88.72%,缠膜率为1.89%~2.11%。补充组的拾膜率波动小且略高于对照组,补充组与对照组作业参数对试验指标影响接近,说明较优参数组合相对合理。

4 结 论

1)设计了导向链耙式地表残膜回收机,介绍了主要零部件结构与工作原理,对导向链耙式地表残膜回收机各工作部件进行了分析,确定了传动结构、拾膜装置、脱膜装置与推膜机构的结构参数。

2)制作了导向链耙式地表残膜回收机,以机具行进速度、耙齿入土深度与链耙输入转速为影响因素,以拾膜率与缠膜率为试验指标,进行了田间试验。试验结果表明,拾膜率优水平的作业参数为行进速度 8 km/h,耙齿入土深度30 mm,链耙输入转速143 r/min;缠膜率优水平的作业参数为行进速度 4 km/h,耙齿入土深度60 mm,链耙输入转速 143 r/min。机具行进速度、耙齿入土深度对拾膜率影响显著,链耙输入转速对拾膜率影响极显著;机具行进速度、耙齿入土深度和链耙输入转速对缠膜率的影响不显著。

3)以拾膜率为主要考虑指标,结合田间作业环境,利用综合平衡法确定较优作业参数组合为机具行进速度8 km/h,耙入土深度 30 mm,链耙输入转速 143 r/min。利用较优参数组合进行田间验证试验,试验结果为平均拾膜率88.73%,平均缠膜率1.91%。