熔模铸造不锈钢排气弯管工艺研究

(东风精密铸造有限公司,湖北 武当山 442714)

排气弯管为某型号发动机排气系统的关键部件,与其他部件采用焊接方式连接,要求材料具有一定的抗腐蚀性和焊接性,能承受500 ℃左右的高温环境。铸件内部为空心结构,底孔与侧孔互为角度,具有一定的空间性,尤其是底孔不加工,外径尺寸和形状必须精确,孔口变形将会直接影响总成的焊接效果,必要时可采用冷校正及检具检测来保证,要求材料具有良好的延伸性和韧性,故采用基体以面心立方晶体结构的奥氏体组织(γ 相)为主的0Cr18Ni9 不锈钢(304),其具有优良的抗氧化抗腐蚀性能[1],并且可焊性好,各种性能均满足铸件的工况需要。

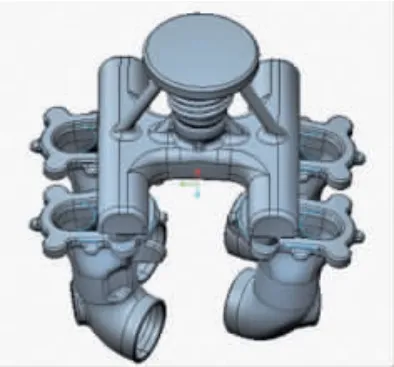

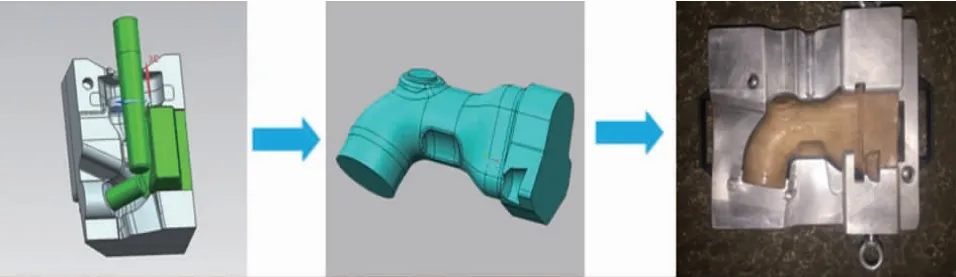

铸件整体壁厚3 mm,外形如图1 所示,采用熔模精密铸造,利用焙烧模壳的高温特点减小钢液与型壳的温度差,尽可能保证薄壁成型。同时采用合理的浇注系统防止铸件的疏松、浇不足和裂纹等缺陷。在外观质量上,采用特殊的制壳材料来提高型壳耐火度,以及中性炉衬材料减少钢液反应产生的夹杂物。在变形问题上,采用蜡模孔口连接筋及冷校正来进行铸件的形状控制。在清理修整问题上,采用不锈钢丸抛丸处理及不锈钢焊条修补孔洞缺陷。考虑空心直径60 mm 对铸件制壳及脱壳的空间较大,因此可采用成本最低的尿素等可溶芯成型,也可通过粘接蜡片或模具组合活块抽芯的方式制取蜡模。考虑铸件壁厚较薄,浇注系统采用顶注式一组四件,利用重力作用充型,同时便于渣气孔上浮后缺陷集中于浇口棒上,保证铸件表面质量,浇注系统如图2 所示。

图1 铸件结构示意

图2 浇注系统示意图

1 蜡模制备

1.1 尿素芯成型

排气弯管铸件结构如图1 所示,由法兰、侧孔、底孔和螺纹凸台等部分组成,内腔全部为空心管道。制作手工模具灌注熔融尿素,注意熔化尿素的过程中添加少量冰糖可增加熔体的粘性,有效消除气泡,待尿素凝固冷却后开模取出尿素芯,用砂纸打磨去除表面残屑,修补凸起、凹坑等缺陷,然后将尿素芯放入蜡模模具型腔中,确认无错型后合模射蜡,利用尿素芯形成蜡模整体中空结构。蜡模取出后先放入温水中冷却,减少冷却收缩过快受到尿素芯阻碍造成的蜡裂,待尿素芯全部融化后再将蜡模按正常操作放入冷水中冷却,以提高其强度和表面硬度,整个过程如图3 所示,操作完成后即可进行组树。

图3 尿素芯制模流程

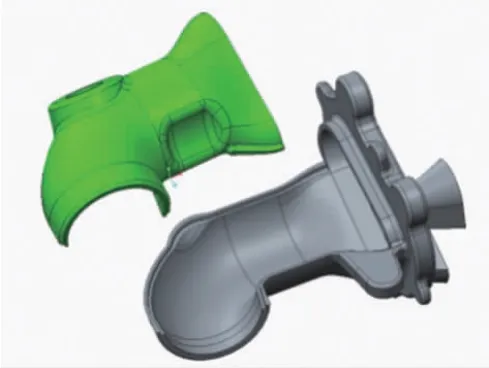

1.2 蜡片粘接成型

为提高取模效率,排气弯管蜡模也可设计为分片取模后粘接成型,替代传统尿素芯,解决制模环保问题,消除手工制芯及取模后融化等耗时工序,实现薄壁不锈钢中空管类产品高效取模,极大降低了尿素芯等辅料及人工成本,同时减少尿素芯带来的表面孔洞、漏气等质量问题。为保证粘接效果,蜡片贴合部位采用凹凸嵌扣成型,凹凸槽单边壁厚为1.5 mm,预留配合间隙,蜡片取模后蘸取修补蜡液快速贴合,待蜡片固定紧实后使用焊刀沿贴合缝隙均匀修补一周,确保接缝密封无外漏,如图4 所示。蜡片粘接成型优点是取模效率高,但是对操作人员粘接技术要求较高,粘接不牢则会出现铸件错型或漏气现象。

图4 蜡片粘接示意

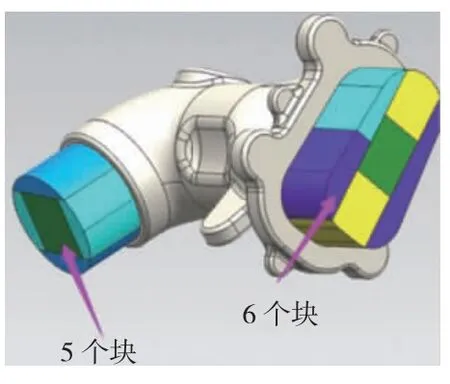

图5 组合抽块示意图

1.3 组合抽块成型

如果认为尿素芯和蜡片粘接均操作麻烦的话,可考虑组合活块抽芯成型,法兰侧最少需要6 个组合活块,底孔侧最少需要5 个组合活块才能取出完整的蜡模,如图5 所示。为提高取模效率及活块使用寿命,建议准备两套钢制组合活块轮换使用,抽块时先抽取中间位置活块,便于周边活块自然脱落。该成型方式对模具制作水平要求极高,同时铸件质量也是最优的。

2 制备型壳

制备优良的型壳是获得优质铸件必不可少的,熔模铸造型壳分为表面层、过渡层、背层和封浆层,与蜡模接触的为表面层型壳,其作用是复制蜡模的形状,形成光洁、致密的型腔面,保证铸件的外观质量。背层型壳也称作加固层型壳,其作用是保证型壳厚度,形成具有一定强度和刚度的铸型,同时具有一定的透气性。过渡层的作用是连接表面层和背层,防止型壳分层开裂。背层型壳完成后再进行最后一次蘸浆,但不进行撒砂操作,称为封浆层,目的是减少型壳外表面的砂粒脱落造成现场作业环境脏乱,同时进一步提高型壳强度。

熔模铸造的型壳涂料主要由黏接剂及耐火粉料两部分组成,目前粘结剂的种类主要有硅溶胶、水玻璃和硅酸乙酯等三种[2],由于水玻璃和硅酸乙酯对环境有一定的污染,行业内已经逐步淘汰使用,硅溶胶作为清洁无污染黏接剂,正越来越受到铸造同行的认可,对于不锈钢铸件,形状复杂、表面质量要求较高,因此选择硅溶胶作黏接剂。

耐火粉料可以选择刚玉粉、锆英粉、熔融石英粉等,考虑不锈钢材质对型壳耐火度要求较高,以及铸件外观质量的特殊要求,选择锆英粉为耐火材料,加料顺序为硅溶胶→润湿剂→锆英粉→消泡剂,加入料缸中用L 型搅拌机进行搅拌,将涂料按工艺要求时间搅拌均匀后测量粘度即可使用。

模组浸涂料后需缓慢旋转,保证涂覆均匀且无堆积后进行撒砂工序,砂粒要求有尖锐棱角便于涂挂,撒砂的目的是用砂粒固定涂料,并使型壳具有足够的强度、透气性和退让性。表面层和过渡层的撒砂粒度为(40~70)目锆英砂,加固层由内向外依次选用(30~60)目、(16~30)目的锆英砂,撒砂后的型壳需要在特定的温湿度和风速下干燥,每层完全干燥后方能进行下一层的涂料和撒砂。

3 脱蜡焙烧

型壳制备完成后,使用微压蒸汽脱蜡釜进行脱蜡,脱蜡后进行型壳焙烧,目的是清除型壳内的水分、残蜡及其他挥发物,硅溶胶型壳为提高透气性,焙烧温度通常为1 000 ℃~1 150 ℃,保温3 h~4 h,焙烧良好的型壳外观呈白色透亮状。

4 熔炼浇注

不锈钢熔炼需要使用单独的熔炼炉及浇包,炉衬料及浇包料必须使用中性材料,减少熔炼过程中高合金钢液与炉衬材料发生反应进而侵蚀炉衬,造成钢液中夹杂物增多。另外熔炼炉及浇包容量不宜过大,过大则产生杂质较多。304 不锈钢常见化学成分如表1 所示,由于不锈钢碳含量非常低,流动性较常规碳钢材质差别很大,因此浇注工艺需特殊控制,对于薄壁铸件来说,一般出炉温度控制在1 730 ℃~1 750 ℃,浇注温度控制在1 650 ℃~1 680 ℃,并且尽量减少型壳等待时间,确保红壳浇注。

5 铸件清理

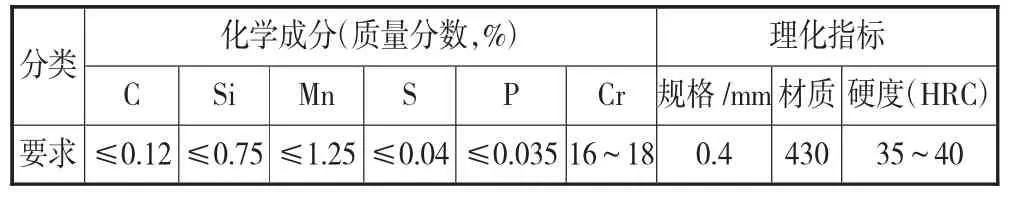

铸件冷却后,采用挂抛或震壳方式清理模组外表面的砂子,由于不锈钢产品硬度较低、材质偏软,禁止抛扔磕碰及锤击落件,以防砸伤铸件本体,必须使用氧乙炔或等离子切割机去除浇冒口,然后用砂带机磨削浇口余根及工艺筋。在满足铸件技术要求的前提下,使用不锈钢焊丝E308-17 对铸件孔洞进行焊补,最后用履带式抛丸机清除内腔拐角残砂及外表面的打磨印迹,需要注意的是,不锈钢抛丸工序必须使用专用的不锈钢丸,普通钢丸会增加铸件表面生锈几率,不锈钢丸成分及理化指标见表2所示。

6 固溶处理

固溶处理的目的,是去除工件在成型过程中的应力,并消除冷加工、焊接等带来的碳偏析的影响。这就要求加热过程中,不锈钢全部转变成奥氏体,并经过快速冷却,获得单相的奥氏体组织,避免在晶界析出Cr23C6 为主的碳化物,引起材料敏化,降低工件的耐腐蚀性[3]。304 不锈钢固溶处理温度通常设置为(1 080±10)℃,保温1.5 h~2 h,然后在清水中快速冷却,冷却过程必须有晃动动作,目的也是增加钢的耐腐蚀性。

表1 304 不锈钢化学成分(质量分数,%)

表2 不锈钢丸成分及理化指标

7 结论

1)内腔结构采用尿素芯、蜡片粘接或组合抽块等成型方式,解决了不锈钢排气弯管因空间形状复杂造成的蜡模成型困难的问题,并提高了制模效率;

2)选用耐火度高的砂粉材料、优质黏接剂及中性炉料等,并严控过程操作,能够实现熔模铸造工艺生产不锈钢产品;

3)采用合理的浇注系统、浇注温度,并不断优化改进生产过程中的工艺问题,能够大幅提升不锈钢排气弯管铸件的合格率。