制动器主缸铸造生产

(中机中联工程有限公司,重庆 400039)

关键字:铝合金;重力铸造;浇注;机器人

制动器主缸的主要作用是将制动踏板产生的机械力转化成液压力,液压系统的主要部件,制动器主缸结构如图1 所示。

图1 制动器主缸结构图

1 铸件结构特点及工艺分析

制动器主缸铸件材质为ZAlSi7Cu4,国内牌号为ZL107,ZAlSi7Cu4 合金中各元素的含量分别为:ω(S i)6.5%~7.5%,ω(Cu)3.5%~4.5%,ω(Mg)≤0.1%,ω(Zn)≤0.3%,ω(Mn)≤0.5%,ω(Sn)≤0.05%,ω(Pb)≤0.05%.

该合金吸气倾向较ZL101 及ZL102 小,具有良好的铸造性能和气密性能,铸造后需要进行T6 变质处理。产品外形尺寸148 mm×87 mm×52 mm,产品重量为0.54 kg.

铸件大批量生产,采用金属型自动生产线重力铸造生产工艺,铸件不得有缩孔、缩松缺陷,铸件外形如图2 所示。

图2 刹车制动器主缸外形图

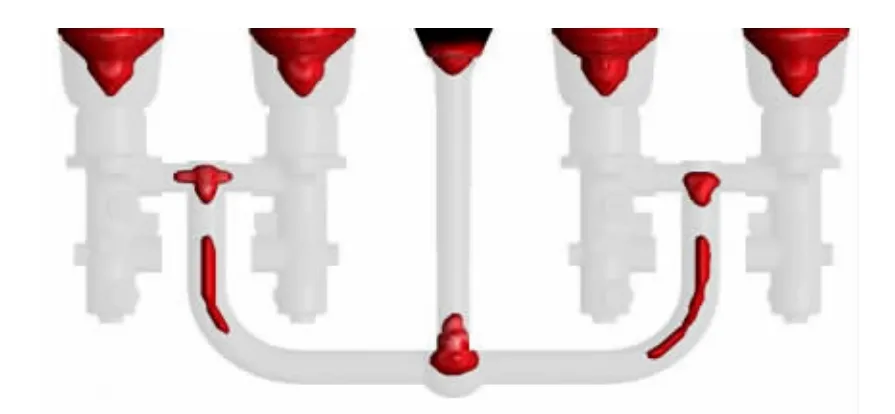

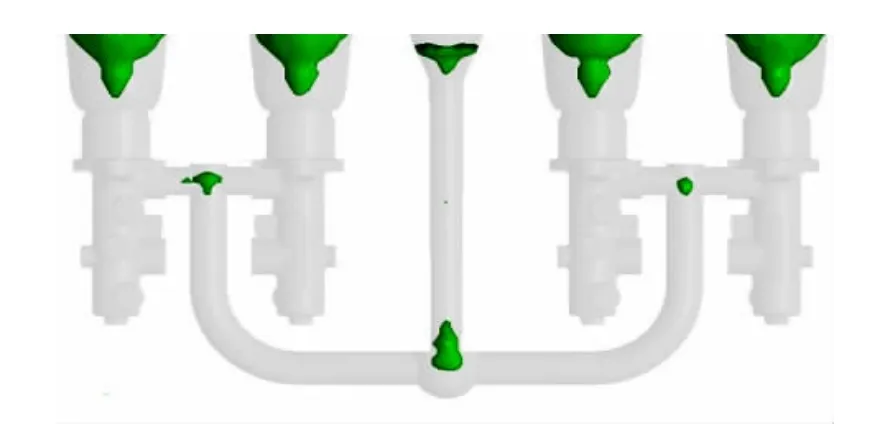

该产品无砂芯,采用垂直分型工艺,底部浇注,利用冒口上部进行补缩,经过初步模拟发现铸件中部尺寸较小,不能从底部到上部顺序凝固,在中部形成了孤立的液相区,形成缩孔缺陷,如图3 所示。因此把内浇口移至中部位置,利用内浇口的温度,形成从底部至顶部的顺序凝固,浇注系统如图4 所示。

图3 初步模拟缺陷图

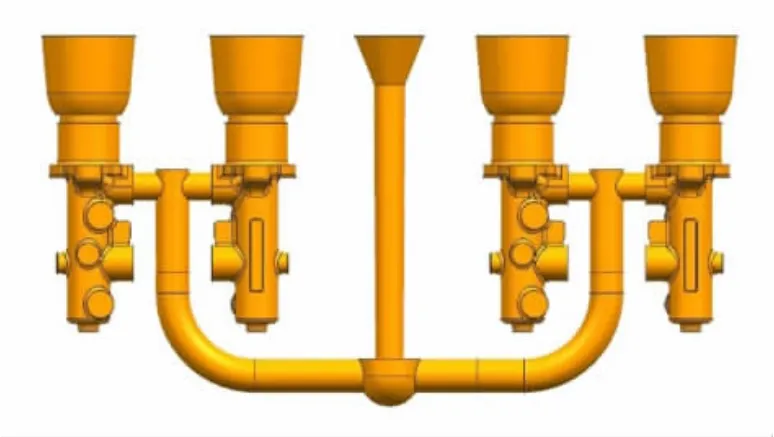

图4 制动器主缸浇注系统

模具尺寸600 mm×320 mm×200 mm,一模四件,F直:F横:F内=1:2.9:4,面积分别为78.5mm2、226mm2、314 mm2.

2 充型凝固分析

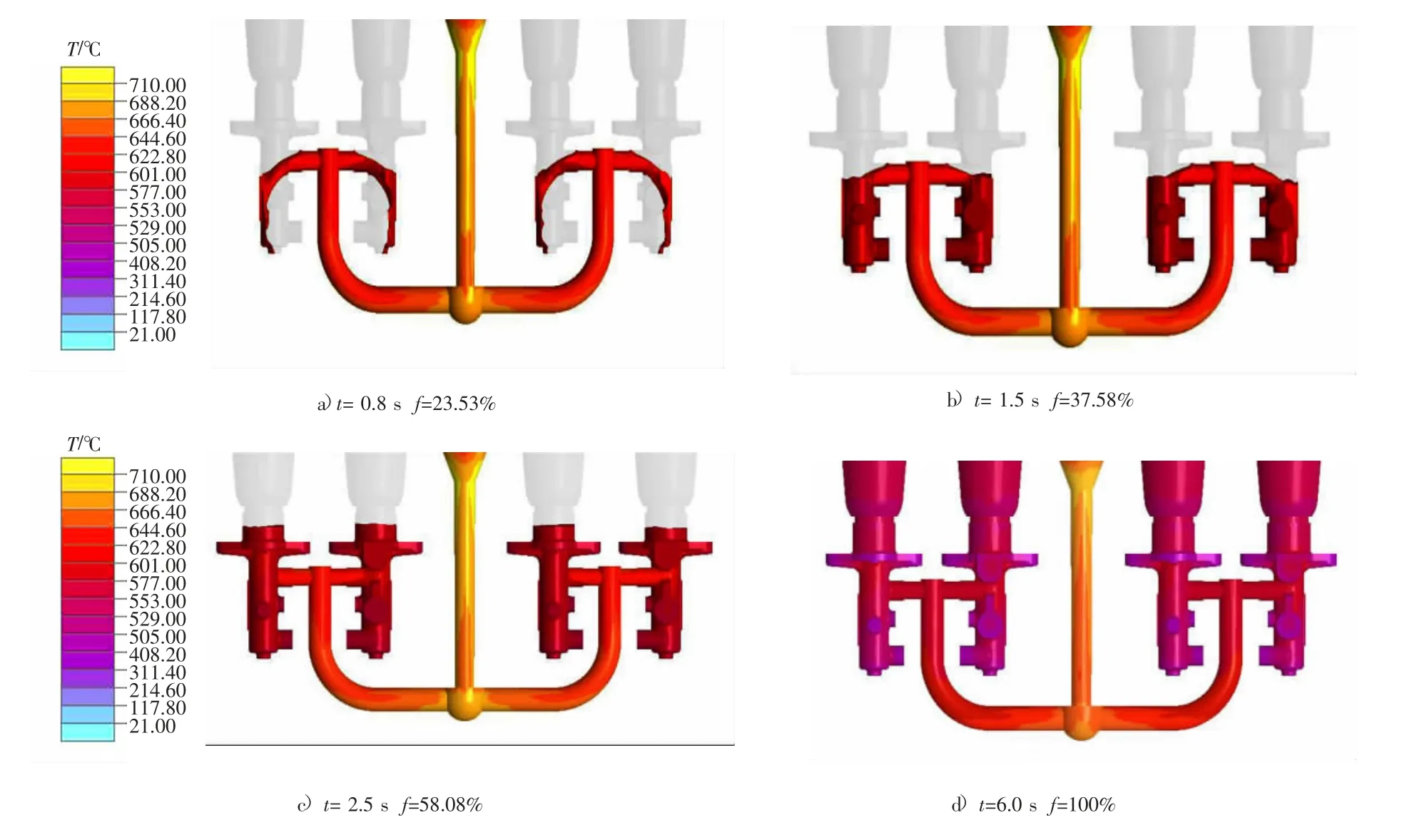

采用专业铸造工艺仿真软件NOVACAST 对制动器主缸浇注系统进行模拟分析,合金材质为ZAl-Si7Cu4,液相线温度为601 ℃,固相线温度为505 ℃,浇注温度720 ℃,模具初始温度为30 ℃,铸件浇注重量为5.2 kg.

制动器主缸充型过程的温度场模拟见图5,可以看出金属液充型过程中流动平稳,温度分布均匀。

铸件从6 s 后开始逐步凝固,浇口设置于铸件中部,使得临近区域温度较高,起到了一个桥接作用,有利于铸件从底部到冒口位置的顺序凝固过程,最后凝固区域为冒口及浇道位置,如图6 所示。

3 缺陷判断

利用软件自带的缩孔、缩松预测功能,对铸件凝固后的缩孔、缩松缺陷进行预测,见图7、图8、图9 所示,可以看出,冒口及浇道部位为最后凝固部分,可能出现缩孔、缩松缺陷,而铸件为密实的实体。

4 工艺布局

4.1 生产特点

图5 充型过程中温度模拟(t 为时间,f 为充型体积百分比)

图6 凝固过程中模拟

图7 缩孔预测

图8 缩松预测

图9 剖切状态的缩松预测

制动器主缸种类单一,质量较轻,生产批量大,适宜采用自动化生产线提高劳动效率。

传统的浇注工部需要靠人工辅助作业,工作环境差,人工劳动强度大,本次设计采用自动生产线,浇注机械手及取件机器人取代操作人员。

4.2 设备选型及工艺布局

铸件年生产纲领为180 万件,全年300 天,三班制生产,设备年时基数为6 400 h.

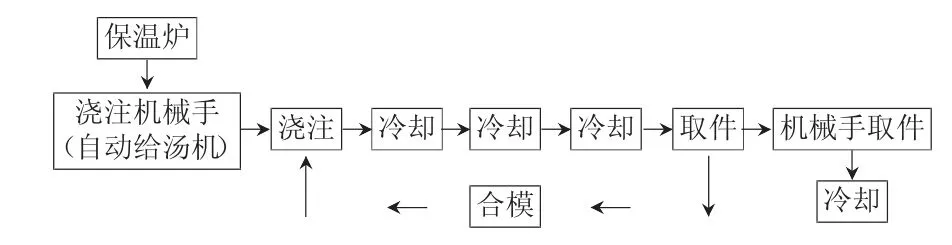

工艺流程如图10 所示。

图10 生产工艺流程

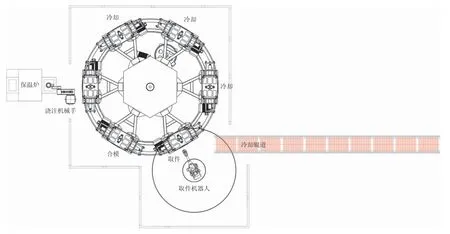

选择旋转平台式重力浇铸单元,浇铸单元分为六个工位,包括一个浇注工位,三个冷却工位,一个取件工位,一个合模工位,每40 s 旋转一个工位。铸件凝固完成时间约25 s,每小时90 型。每小时铝水需求量为5.2×90=468 kg,选择600 kg 的保温炉,设备负荷率78%,全年生产能力为90×6 400×4=230.4 万件,选择一台旋转平台式重力浇铸单元,设备负荷率180/230=78%,取件机器人选用ABB IRB2600 型,有效载荷12 kg,臂长1.85 m,取件机器人取出铸件后放入冷却辊道进行冷却。

工艺沿车间长度方向布局,左侧为熔炼工部,右侧为冷却清理工部,如图11 所示。

图11 工艺布局图

5 生产过程

虽然在浇注环节取消了人员操作,但是浇注机冷却过程中产生的烟气需要处理,在旋转平台式重力浇铸单元上方设置固定式抽风罩对浇注、冷却、取件工位抽风处理,合模工位上方不设置抽风罩,主要满足利用行车更换模具的需要。

浇注工部为连续生产线,铸件的冷却需要较长的时间,一种方式是通过增加冷却辊道长度,另外一种为在冷却辊道上方增加抽风装置,加快铸件热量散失,达到缩短冷却时间的目的。

在生产过程中可根据实际情况,在取件机器人与冷却辊道之间增加一套铸件表面缺陷机器视觉检测系统,可快速检测铸件缺陷及统计生产数量,避免不合格产品流入下一个环节。

6 结论

利用数值模拟技术对刹车制动主缸铸件进行工艺设计,确定合理的浇注系统及工艺参数。刹车制动主缸铸件浇注工部采用自动化生产线,提高了劳动生产率。刹车制动主缸铸件浇注工部在做到减人增效的同时也需做好浇注烟气的治理。