马钢链篦机-回转窑长寿实践

端 飞,宋云锋,段再基,陈连发

(马钢股份公司炼铁总厂 安徽马鞍山 243000)

1 概述

马钢炼铁总厂链篦机-回转窑生产线包含的设备较多,主要由烘干筒、润磨机、造球盘、链篦机、回转窑、环冷机以及主抽风机等组成,目前年产能稳定在220万t左右。我厂投产之初,链篦机-回转窑生产周期较短,约为一年,生产稳定性不足,产量及质量也未达到设计要求,不仅影响着高炉系统的原料结构,同时大修周期短也意味着设备的维修费用高,整个系统的经济效益随之下降。特别是在生产周期后期,耐材剥落等情况时有发生,导致设备频繁开停机,系统频繁的升降温进一步恶化耐材的使用环境,形成了恶性循环。因此我厂对影响链窑生产线长寿因素进行了分析并针对性的采取了措施。

2 原因分析

2.1 配料系统设备不完善

配料系统作为链窑生产系统的一部分,其生产的连续性对后续造球和焙烧有着十分重要的意义。我厂最初设计产能为150万t,因此链窑配料系统设备因设计能力整体偏小,在提产后导致设备故障率大幅提升。虽经过小幅改进,但仍不能满足现代化高标准生产的需要,尤其是烘干筒托轮的使用寿命仅仅达到3至5个月,而且出现突然故障会导致系统停止上料,后续造球以及焙烧系统被迫停机,高温设备及耐材出现温度大幅波动情况,影响其使用寿命,最终导致链篦机-回转窑大修周期缩短,经济效益下降。

2.2 造球工序不稳定

造球是球团生产中最重要的工序,造球的稳定代表着整个系统的稳定运行。我厂造球工序的稳定性受影响的因素较多,有给料量,来料水分,造球盘设备等。造球工序欠稳,就会导致后续焙烧系统温度波动加大,对高温设备的寿命带来影响。同时造球系统波动大会导致生球量变化大,生球在链篦机上干燥预热效果不充分,导致进入回转窑的粉末增多,回转窑结圈周期缩短,直接影响系统耐材的使用寿命,进而导致系统不能长寿运行。我厂投产之初由于造球系统的波动,系统大约两个月就会停机处理结圈问题,回转窑耐材的使用寿命也仅仅只有一年。

2.3 耐材使用寿命低

球团生产工艺对耐材的要求十分高,耐材使用寿命的高低直接影响着整个链篦机-回转窑的寿命长短。球团经过链篦机干燥预热,然后经铲料板、大溜槽进入回转窑进行高温固结。在回转窑窑内,火焰射流以及二次回热风从窑头射入窑中,球团从窑尾翻滚至窑头。球团在回转窑窑内是球团矿生产在一个非常重要的环节,一方面残留的磁铁矿颗粒继续氧化,另一方面生成的赤铁矿晶粒扩散增强并产生再结晶,再结晶的晶粒生长使得颗粒间孔隙充盈,球团孔隙率下降,体积收缩,整体变得致密,抗压强度大幅度上升。回转窑筒体内衬由耐火材料覆盖,耐火材料的使用寿命,直接影响着链篦机-回转窑整个系统的大修周期,我厂从优化热工参数以及延长回转窑结圈周期入手,延长回转窑耐火材料使用寿命。

3 延长链篦机-回转窑寿命的措施

3.1 改进配料系统设备

针对配料系统设备故障率偏高,严重影响链窑生产的问题,我厂对配料系统部分设备重新设计,旨在增加其承载能力,延长其使用寿命。我们对系统上料量进行优化设计,根据生产需要调整各皮带机的宽度来满足生产需要,同时改进烘干筒托轮设计,确保烘干筒平稳运行。经过改进后,配料系统故障率大幅下降,目前烘干筒托轮的使用寿命稳定在一年六个月。

3.2 稳定造球工序

3.2.1 提高造球给料稳定性

由于之前我厂造球给料量是定频控制,导致造球盘给料量瞬时波动幅度在5 t/h-10 t/h,通过将造球给料控制方式由定频控制改成定量变频控制,造球盘给料量瞬时波动幅度控制在3t/h以内,造球给料量的稳定性大大提高。

3.2.2 降低生球水分

我厂通过对影响生球水份的原因进行分析,得出主要因素通过大量的数据统计针对性采取以下措施来降低生球水分。

针对在原料水份方面波动较大。夏季,冬季,雨季都可能对原料水份有较大影响,我们要求行车抓干料入仓,从而降低一些烘干的煤气使用量。在烘干后水份方面我厂要求把水分控制在7.2±0.2%。同时要求调节烘干煤气用量并第一时间通知造球岗位,避免造球盘波动,影响生球水份。

针对造球水分添加控制。原来我厂造球盘紧密区添加雾化水,导致生球水分居高不下,通过禁止在造球盘紧密区加水,生球水分明显下降,经过长期的数据跟踪,生球水份下降约0.3%;目前我厂造球盘的填充率对生球水份也产生较大的影响,同一造球盘给料量分别在55 t/h时和45 t/h时取样,水份分别为9.3%和8.5%。从这方面就能反映出给料量大小决定了给水量的大小和出球时生球水份的大小是成正比关系,所以尽量把造球的给料量设置在45t/h左右最为理想。通过攻关,生球水份平均值从9.3%下降到8.5%,减少了生球水分过大对球团后续干燥、预热、焙烧带来的影响,给企业带来很大的经济效益。

3.2.3 定期平整造球盘底料床

通过定期洗盘并对造球盘的刮刀进行检查和调整,确保大小刮刀对齐,同时也会对小辊筛的辊子变形严重的及时更换,对辊筛的间隙进行调整。一个月进行周期性维护,这样调整以后造球盘的底料床比较平整,小辊筛的辊子变形得到了及时更换,提高了辊筛的筛分效率,有利于减少粉料进入系统,减少了粉末入窑,窑内能见度高、气氛好,成品球的焙烧实物质量较好。

3.3 延长回转窑耐火材料使用寿命

3.3.1 延长回转窑结圈周期

回转窑结圈主要是生产过程中回转窑窑内粉末量过多,系统产生的除尘灰量上升,因此延长回转窑结圈周期,需要控制系统的除尘灰量。2017年12月项目实施前,我厂链篦机-回转窑吨球除尘灰处于上升趋势,从2015上半年的7.75 kg/t上升到10.45 kg/t,上升幅度34.84%,针对此状况,降低吨球除尘灰量成为急需解决的难题。通过分析发现生球在链篦机上布料不平整和生球质量差是导致链篦机-回转窑吨球除尘灰高的主要原因,通过调整生球落下强度、降低生球水分、采取改进摆动皮带变频工作方式、延长摆动皮带头轮长度、优化摆动皮带与宽皮带运行速度匹配和优化造球小辊筛间隙分布等措施,生球质量得到明显提高,链篦机料层厚度差也明显降低,最终链篦机-回转窑系统吨球除尘灰稳定在5.90 kg/t左右,效果显著。

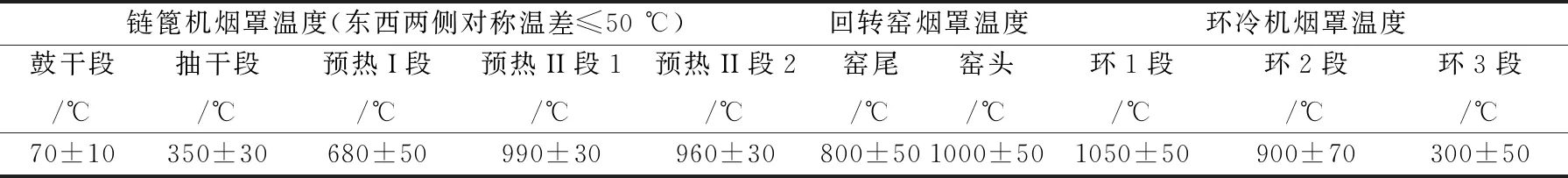

3.3.2 优化热工参数

在链篦机-回转窑球团矿生产过程中,高温气体不断的对链篦机篦床的球团进行干燥、预热,球团与气体间会发生传热传质过程,以及物理化学反应[1],进而达到一定的温度和强度以满足后续回转窑和环冷机的进一步焙烧[2]。其中影响球团质量的因素较多,如焙烧温度、加热速度、高温焙烧时间、气氛特性、孔隙率、燃料燃烧、精矿中含硫量、冷却方法、生球尺寸等[3],都会影响球团质量,焙烧温度在球团焙烧过程中是球团质量的关键影响因素之一,还会影响工序能耗、安全生产等。链窑各温度参数的确定方法,通过统计链窑的历史数据,以球团矿FeO含量、球团矿抗压强度、吨球除尘灰量以及能耗等为多目标函数,以链窑各温度参数为自变量函数,最终得到链窑最佳热工参数控制范围,如表1:

表1 链密最佳热工参数控制范围

4 结语

通过采取改进配料系统设备、稳定造球工序、延长耐材使用寿命等措施,烘干筒托轮使用寿命达到1年6个月以上,造球工序的稳定性大幅提高,同时提供优化了热工参数降低了除尘灰量,成品球质量得到提升,提高了成品率,减少了烟气粉末,提高电除尘工作效率,净化了烟气,回转窑结圈周期从60天延长到200天以上,耐材的使用寿命和链篦机-回转窑系统大修周期也大幅提升至2年以上。