高水头重泥沙冲击式水轮机水斗抗磨蚀防护涂层技术研究及应用

陈艺文, 尹洪璋, 巩秀芳, 王波, 王伟, 李定骏, 郑谦

(1.长寿命高温材料国家重点实验室 东方电气集团东方汽轮机有限公司; 四川 德阳, 618000;2.中电投喜德电力有限公司, 四川 西昌, 615000;3.会东县星光电力有限责任公司, 四川 会东, 615000)

0 引言

某水电属高水头电站, 额定水头为389 m,机组为单机18 MW×4 台的立轴冲击式水轮机发电机组。 该水电站机组运行水头较高, 且河水的含砂量重, 因此对转轮的冲蚀较为严重, 影响机组的效率及安全运行。 十年的运行经验得知, 新进购安装的转轮可运行2~3 年, 返厂修复的转轮可以运行1~2 年。 转轮频繁检修致使电厂检修费用高昂, 机组实际运行时间减低。

水斗在含泥沙水流的冲蚀下, 过流面型线改变, 产生振动与噪声, 影响水轮机的出力和效率,水斗磨损特别严重时还会危及电站的安全运行。

目前, 国内外改善抗磨蚀问题主要从减少进入机组泥沙量、 优化水斗结构设计、 表面防护这三方面进行, 而表面抗磨蚀技术是最经济、 方便、提高抗磨蚀性能显著的方法。 对比发现, 采用超音速火焰喷涂钴铬碳化钨抗磨蚀涂层效果明显,同时该技术的应用还具有很好的经济效益。 根据三门峡水电厂的分析, 对电厂5 台机组实现热喷涂钴铬碳化钨磨蚀防护后, 与一般的不锈钢堆焊修复工艺相比, 在6 年运行期间, 可增加综合效益近4 000 万元, 年均效益660 万元左右。 青铜峡电站在5 年运行期内, 热喷涂钴铬碳化钨涂层比常规防护与检修单机(36 000 kW)可增加效益1 100 万元, 年均200 万元以上[1-3]。 因此采用超音速火焰喷涂工艺在水轮机过流部件喷涂钴铬碳化钨涂层是最经济、 提升抗磨蚀能力最大的方法。

1 试验材料和方法

试验所用粉末为商用钴铬碳化钨(WC-10Co-4Cr)合金复合粉末, 粒径15~45 μm; 涂层性能测试试样基材为304 合金钢。 喷涂粉体材料微观形貌采用扫描电镜进行分析, 粉末粒度采用美国麦奇克-S3500 型激光粒度仪进行分析。 采用METCO DJ2700 系统进行喷涂。 喷涂后对涂层断截面进行镶样及抛磨处理, Lica 倒置研究级金相显微镜分析涂层微观组织, 涂层的硬度及开裂韧性采用显微硬度计进行分析(显微硬度测试载荷为300 g,加载时间为10 s, 开裂韧性测试载荷5 000 g, 加载时间为15 s); 拉伸强度测定方法(ASTMC633)测试涂层结合强度。

砂砾冲蚀试验采用砂浆冲蚀实验机, 测试条件: 40~70 目二氧化硅砂+水(砂水比1:10)砂浆冲击速度40 m/s, 每个样品冲3 次, 每次10 min。气蚀试验参照GB 6383 执行, 气蚀试验条件: 每个样品每次2 h, 共测试6 次, 累计12 h。 测试试样: 304SS 表面进行磨削处理(表面粗糙度Ra≈0.8 μm), 涂层为喷涂态, 并采用封孔处理。

最后采用六轴机械手夹持喷枪对基材修复后的转轮进行钴铬碳化钨抗磨蚀涂层喷涂, 厚度控制在0.3±0.05 mm, 喷涂后转轮运行测试, 在实际工况下考核涂层性能。

2 结果及讨论

钴铬碳化钨(WC-10Co-4Cr) 金属陶瓷材料因其硬度高、 耐磨和耐腐蚀性优异, 可应用于工况恶劣(腐蚀、 强磨损、 气蚀等) 的环境下, 具有其他材料不可替代的优势。 本文通过系统对比喷涂粉末性能、 筛选合适粉末进行喷涂工艺参数开发和优化制备出涂层, 并对涂层常规性能分析(金相、 硬度、 结合强度)。

2.1 粉体及涂层常规性能

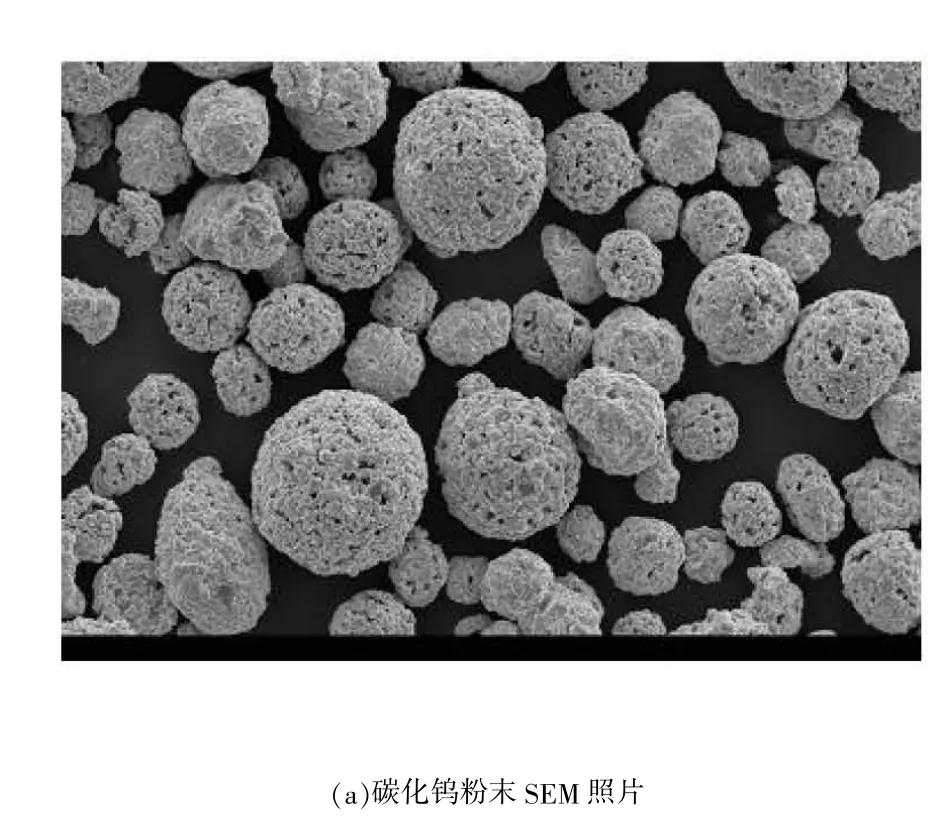

钴铬碳化钨粉末形貌及粒度分布如图1 所示。

图1 钴铬碳化钨粉末形貌及粒度分布

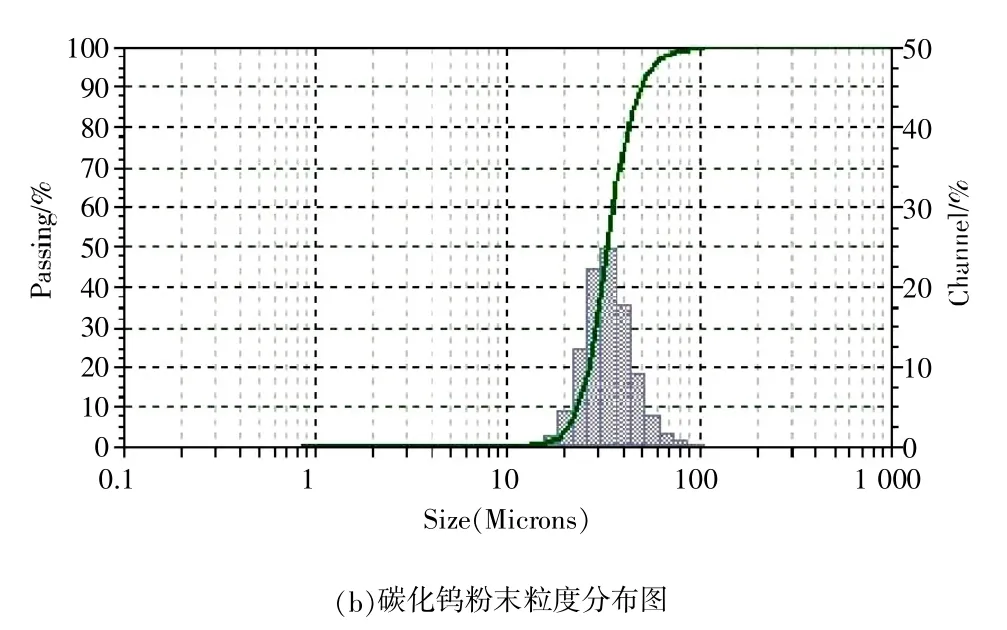

喷涂钴铬碳化钨粉末为团聚烧结粉, 粉末具有球形度高、 团聚好, 粒径分均匀, 表面粗糙多孔等特点。 粉末激光粒度分析结果见表1。

表1 钴铬碳化钨粉末粒度分布表

粉末粒度分布成正态分布, 粉末粒径相对较集中。

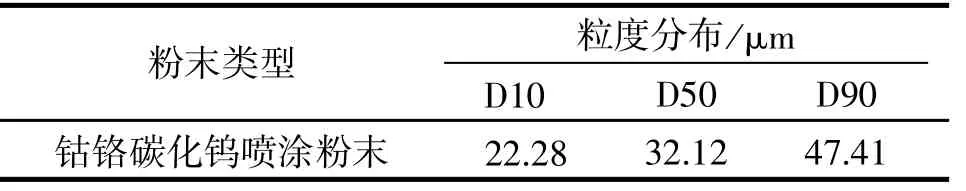

采用超音速火焰喷涂制备的钴铬碳化钨涂层的金相组织如图2 所示, 从图中可以看出涂层致密(孔隙率小于0.5%), 组织均匀。 涂层同界面结合良好, 界面污染率低于10%。

图2 超音速火焰喷涂钴铬碳化钨涂层金相

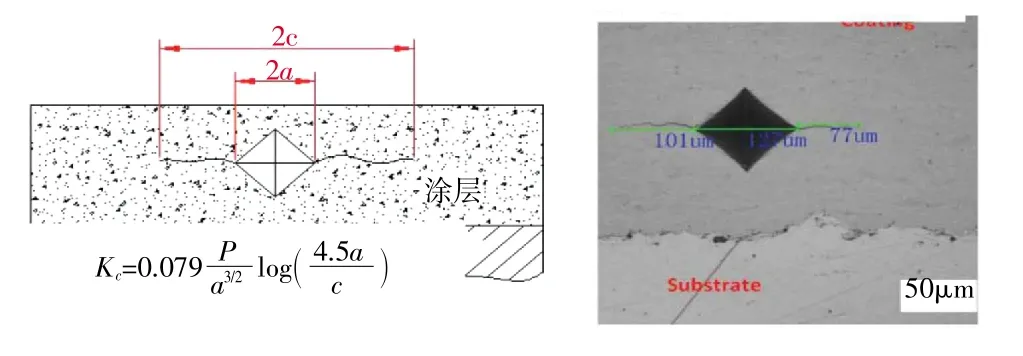

涂层的硬度及开裂韧性测试结果见表2。 表征材料组织裂纹扩展的能力是材料的韧性好坏的一个定量指标, 通常采用压痕法进行测量, 其测试原理如图3 所示。 用硬度计压头在涂层表面压制压痕并使其开裂, 根据压痕断裂力学理论可知,在这一开裂过程中, 压痕裂纹扩展唯一动力就是压痕附近材料塑性变形失配导致的残余应力。 处于平衡状态下压痕裂纹其尖端残余应力的强度在数值上等于材料的开裂韧性KC[4]。

图3 涂层开裂韧性测试原理

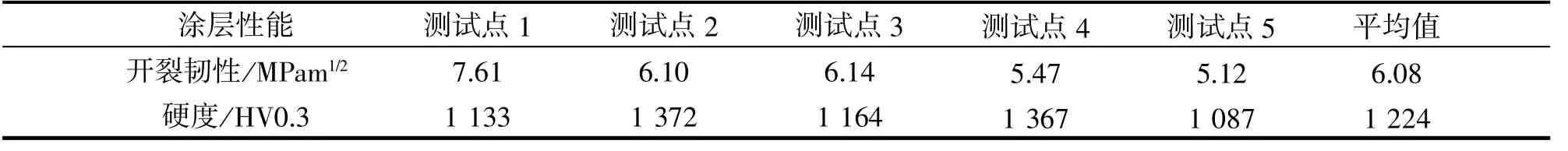

表2 涂层硬度及开裂韧性测试值

通过优选喷涂粉末、 优化喷涂工艺参数, 钴铬碳化钨涂层的平均硬度为1 224, 是基材不锈钢硬度的5~6 倍。 同时涂层具有优异的开裂韧性(对比钴铬碳化钨涂层开裂韧性4~5 MPam1/2)。 高的硬度及优异的韧性是涂层具有较好抗冲蚀、 抗气蚀能力的基础。

喷涂后钴铬碳化钨涂层和基材的结合强度直接决定涂层的使用寿命, 本文采用拉伸强度测定方法(ASTMC633)对涂层的结合强度进行测试, 测试结果见表3。

表3 钴铬碳化钨涂层的结合强度 MPa

涂层的平均结合强度为84 MPa, 且测试时的断裂位置为涂层表面和拉棒粘胶处。 而涂层和基材结合部位或涂层内部无断裂, 说明涂层自身结合强度高于测试值。 高的结合强度是保证涂层具有较长服役寿命的关键指标之一。

2.2 涂层抗冲蚀及抗气蚀性能

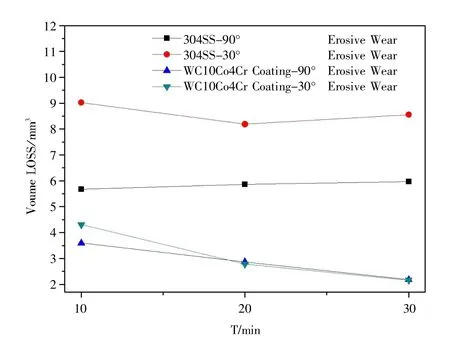

为模拟冲击式水轮机水斗表面冲蚀和气蚀磨损状态, 采用砂砾冲蚀试验及超声波气蚀试验进行加速工况模拟测试, 砂砾冲蚀结果如图4 所示。

图4 不锈钢基材及钴铬碳化钨涂层抗砂浆冲蚀性能

从图4 可以看出: (1)较小的冲蚀角(30°)时,基体材料体积损失明显高于垂直角度; (2)冲蚀时间增加, 基材单位时间材料体积损失量也增加,钴铬碳化钨涂层单位时间材料体积损失量呈现降低的趋势, 并趋于稳定。 (3)相同砂浆冲蚀测试时间内, 基体材料的体积量明显高于涂层。 出现上述结果的原因在于:

(1)在较小的冲蚀角度(如30°)时, 砂浆对基体材料的磨损主要为犁削为主, 同时当基材原始表面粗糙度被破坏, 砂砾犁削基体材料的概率提高, 基体材料损失率也就相应增加。 而在较大的冲蚀角度或接近垂直冲蚀时, 砂砾对基体材料为锤击效应, 只有当锤击到一定程度, 基体材料因疲劳而失效。

(2)钴铬碳化钨涂层组织为碳化物硬质相分布在钴铬金属粘结相中, 由于喷涂后涂层表面粗糙度相对较高(Ra4~5 μm), 冲蚀测试初期砂砾作用于突出的涂层部分及硬度较低的金属粘结相,而当冲蚀作用一段时间后。 砂砾主要作用于涂层的硬质相后, 涂层损失率就趋于稳定(此时涂层损失主要由于砂砾撞击硬质相导致硬质相部分破碎或砂砾将涂层内硬质相周围的粘结相冲蚀后导致硬质相脱落), 由于涂层的多相性、 高硬度, 其对砂砾的犁削和锤击均有较好效果。 可以显著提高基体材料的抗冲蚀性能。 而实际运行的冲击式水轮机水斗, 其砂砾冲蚀还以小角度冲蚀为主。 因此在水斗表面喷涂钴铬碳化钨涂层可显著提高水斗的使用寿命。

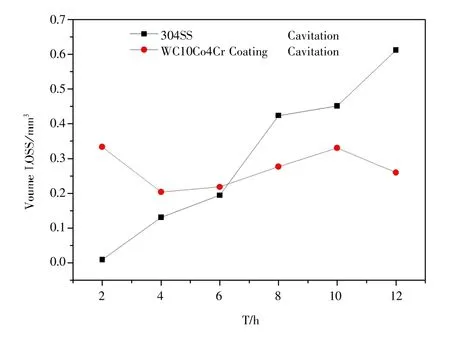

而水斗在运行过程中由于水压的变化, 使水汽化产生的微小气泡在其形成、 发展、 溃灭过程中对水斗表面产生的物理化学侵蚀作用, 该现象为水轮机过流部件气蚀现象。 该过程可以参照GB 6383 标准进行加速测试。 基材及涂层的抗气蚀能力测试结果如图5 所示。

图5 不锈钢基材及钴铬碳化钨涂层抗气蚀性能

从图5 可以看出:(1)随着气蚀测试时间增加,单位时间基材体积损失量增大; (2)钴铬碳化钨涂层气蚀测试过程中, 涂层单位时间涂层的体积损失量逐渐降低, 并趋于平稳;(3)气蚀测试的初期,基材的气蚀材料损失率低于涂层材料。 而造成的上述结果的主要原因为: (a)喷涂后涂层表面粗糙度相对较高(Ra 4~5 μm), 而较高的表面粗糙度更有利于气泡的形成、 溃灭造成气蚀, 而随着气蚀时间增加, 涂层材料表面趋于稳定, 涂层材料气蚀损失率也趋于稳定; (b) 而基材随着气蚀时间增加,表面光洁度倍破坏,基体材料气蚀损失率逐渐增加, 且损失率的增加速率也逐渐增加。 对比试验结果可以发现, 随着服役时间的增加, 涂层的抗气蚀能力将远远优于基材。

2.3 水斗抗磨蚀涂层喷涂及服役状况

针对焊接修复后水斗, 对水斗水流冲击部位采用优化后喷涂工艺参数, 使用六轴机械手夹持DJ2700 喷枪进行喷涂处理。 喷涂过程中采用涂层专用测厚设备监测涂层厚度, 控制涂层厚度在0.3±0.05 mm。 喷涂后采用水轮机专用封孔剂对涂层进行后处理。 喷涂后涂层颜色均匀一致, 无起皮、 剥落、 裂纹等缺陷, 涂层封孔层无流挂、 泪滴等现象。

经过4 个汛期运行, 涂层表面封孔层被冲蚀,但起抗冲蚀、 抗气蚀的钴铬碳化钨涂层完好, 无剥落、 裂纹、 起皮等失效现象发生。 对比未制备涂层水斗, 4 个汛期运行后, 水斗过流面气蚀、 磨损严重, 水斗基材严重减肉, 不进行修复已经无法安全运行。 喷涂钴铬碳化钨涂层后水斗抗冲蚀气蚀能力显著提升。

3 小结

本文通过优选喷涂粉体材料, 优化喷涂工艺参数制备出微观组织均匀、 孔隙率<0.5%、 平均硬度1 224、 涂层韧性优异的钴铬碳化钨涂层。

通过对钴铬碳化钨涂层抗砂浆冲蚀、 气蚀性能测试, 测试表明钴铬碳化钨涂层抗冲蚀性能明显优于不锈钢, 且随着冲蚀、 气蚀时间增加, 涂层的抗砂浆冲蚀、 抗气蚀效果越明显。

在修复后水斗过流面制备钴铬碳化钨涂层,水斗经过4 个汛期运行, 涂层完好。 涂层表现出优异的抗冲蚀、 水蚀性能。