潜孔锤在砂砾石含水层的水井钻探应用与优势

核工业二四三大队 内蒙古 赤峰 024000

0 引言

地下水富含的区域又可视为含水层,含水层主要集聚在沉积岩层,沉积岩层在我国分布高达77.3%。含水层从空隙类型上分类主要分为孔隙含水层、裂隙含水层和喀斯特含水层。其中孔隙含水层主要是以沉积物为主,隶属于沉积岩层。将孔隙含水层细分又可分为砂砾石含水层和砂含水层。砂砾石含水层中顾名思义含有砾石和沙土,结构松散,构造复杂,砾石直径大小不一且坚硬,在水井钻探钻进过程中,砾石被剥落但没有破碎,拥堵在孔底,无法排出和钻进,并且对孔壁破坏较大。

近些年通过摸索,采用潜孔锤在砂砾石含水层进行钻进,对砾石冲击破碎,实现工艺排渣要求,进而实现钻进的目的,从而使水井的钻探工艺技术又向前跨进一步。

1 砂砾石含水层的钻探现状

目前,砂砾石含水层钻探由于地质结构复杂松散难以钻进,并且孔底事故频发,成孔难度较大。为了防止砂砾石含水层中钻进孔底事故的发生,主要采用跟管钻进工艺,即在钻进的同时实现套管跟进护壁,确保快速、安全、经济的钻进至设计层位或深度,完成工程内容。钻进的方式包括回转钻进、打捞钻进和冲击钻进。当前,冲击钻进主要是分为孔口冲击和孔底冲击两种,孔口冲击是钻机动力头带动钻具进行冲击钻进,孔底冲击则是采用潜孔锤。利用潜孔锤采用同步跟管的方法实现偏心跟管钻进或同心跟管钻进。现在潜孔锤类型主要分为气动潜孔锤和液动潜孔锤两大类。

2 潜孔锤介绍

2.1 潜孔锤开发的主要国内外企业 潜孔锤跟管钻进技术出现以来,世界各国都十分重视对这项技术的研究,如瑞典的“ODEX”偏心扩孔钻进法,德国的“土星”和“海王星”双回转钻进法,英国哈利克斯(HALIFAX)钻具公司“sim-cas”跟管钻进系统,芬兰的Symmetrix潜孔锤跟管钻具,美国英格索兰公司的双偏心钻进方法以及美国NUMA公司的SUPERJAWS跟管钻具等。国内较早有成都探矿工艺所的QG型跟管扩孔钻具和吉林大学建设工程学院探矿工程研究所研制的偏心扩孔钻具等,目前有无锡钻探工具厂、无锡市双帆钻凿设备有限公司、重庆探矿机械厂等生产该种类型钻具。

2.2 潜孔锤钻进的优点

1)在松散岩层钻进时钻速可提高15%-70%,其主要克服了在钻进过程中被钻进介质在孔底未破碎,在孔底随钻头转动的问题。通过潜孔锤震动冲击,实现对被钻进介质的破碎。

2)对比常规水井施工工艺,在钻进成本上可节约钻进成本15%-20%,具体体现在钻头、钻具消耗的减少,工程时间的也大幅的缩短,降低了材料、人工的消耗和利用。同时减少了孔底事故,降低了钻探事故的损失;

3)钻进轨迹与预设吻合率较高、误差小,直线度较好,形成的孔壁也比较规整。

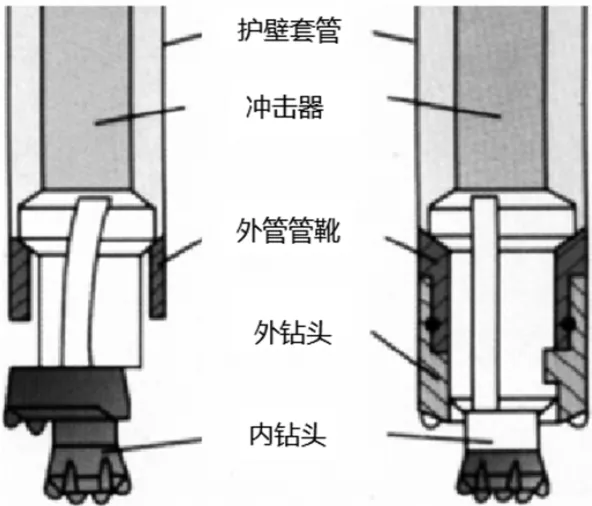

2.3 气动潜孔锤的技术现状 目前国内外气动潜孔锤跟管钻具结构形式很多,基本结构如图1所示,由冲击器、钻头、套管、套管靴或套管靴加外钻头组成。按钻头是否改变直径可分为钻头变径跟管钻具和钻头不变径跟管钻具两大类。

图1.1所示为钻头变径跟管钻具,这类钻具的钻头一般称为跟管钻头,其上设有特定的变径机构,不同结构的变径机构使得跟管钻头的结构不同且差异较大。在钻进时,跟管钻头的直径可增大到超过套管外径一定尺寸,以便于套管能顺利跟入;提钻时,跟管钻头的直径可减小到超过套管内径一定尺寸,使钻头能随钻杆、冲击器由套管内提出。为使套管能随跟管钻头顺利跟入,在套管前端设置套管靴,套管靴内部设置内锥面台阶与钻头上设置的外锥面的台阶配合来传递一定冲击能量。采用正循环的方式排渣,压缩空气由钻杆中心孔输入驱动冲击器工作,活塞往复运动产生的冲击能量经钻头传递给前方的岩土使之破碎,冲击器工作产生的废气将破碎的岩渣从孔壁与套管的间隙带出钻孔。由于套管随跟管钻头跟入的过程中不回转,所以对钻机的扭矩要求相对较低,钻具的适应性强。

图1.2所示为钻头不变径跟管钻具,这类钻具的内钻头同冲击器相连接,内钻头直径固定,外钻头与套管靴相连接或外钻头与套管直接相连接。钻具的外套管通过内管冲击钻头带动回转,外套管为左螺纹,冲击钻头通过锥面配合将潜孔锤的冲击力传给外套管。外套管在回转力和振动力的作用下与内管钻头同步跟进。钻到预定深度后,反转内管一圈,使跟管钻头从外钻头中脱离出来,从内管中提出,外管起护壁作用。这种钻具在工作时,内外管同速回转,易造成内外管之间的环状间隙被岩粉堵塞或被大块岩屑卡住,造成内管反转失灵,内外管无法分离,这种方法需要大扭矩回转钻机。

图1 潜孔锤跟管钻进基本结构

2.4 液动潜孔锤基本结构 液动潜孔锤跟管钻进机具,属于钻头不变径跟管钻具,钻具采用内钻头同冲击器相连接,内钻头直径固定,套管钻头与套管靴相连接。钻具的外套管通过内管冲击钻头带动回转,外套管为左螺纹,冲击钻头通过锥面配合将潜孔锤的冲击力传给外套管。外套管在回转力和振动力的作用下与内管钻头同步跟进。钻到预定深度后,反转内管一定角度,使跟管钻头从外钻头中脱离出来,从内管中提出,外管起护壁作用。这种钻具在工作时,内管回转冲击钻进的同时外套管只跟进不回转,解决应归内外管之间的环状间隙,易被岩粉堵塞或被大块岩屑卡住,造成内管反转失灵,内外管无法分离等问题。

液动潜孔锤采用双作用阀式的结构,其工作原理如图2所示:

当钻具到达孔底时,由于钻机动力头提供少量钻压,使活接头f被压紧到外套上的g处,这时工作腔d处的液流,分别作用在活阀2和塔形冲锤活塞6上,由于活阀上下端的压差,迫使活阀上移到最上位置;由于冲锤活塞上、下两端面积不同而产生的压力差,迫使其也向上移动;当冲锤活塞上行到与活阀接合时,通道d1被关闭,冲锤活塞与活阀便一起急速下行,当下行h时,活阀被支撑座4限止,冲锤活塞与活阀分离,借助惯性作用继续下行,下行到s时,冲击砧子9;由于冲锤活塞中心通道被打开,液流又恢复循环,在液流压力作用下,活阀急剧上升,冲锤活塞也急剧上行,周而复始进行。

图2 双作用液动潜孔锤工作原理图

2.5 潜孔锤钻进技术优势 根据岩石破碎的弹性理论,在一定预压下的岩石冲击破碎强度要比无预压情况下低50%~80%。潜孔锤钻进比无预压下的钢丝绳冲击钻进效率高3~5倍以上。潜孔锤跟管钻进跟进的套管,具有稳定孔壁和保护孔口的作用,而且钻进、排渣和护壁同时进行,可以很好地解决砂卵石等复杂地层钻进中护壁难的问题。在钻孔完成后,潜孔锤可以从套管中顺利提出,套管留在孔内,待完成滤水管铺设等工作后,套管从钻孔中提出或永久留在孔内。

3 潜孔锤在水井钻探应用

目前在水井钻探采用的潜孔锤技术,主要是空气潜孔锤,它的主要是以空气作为驱动、冷却和排渣介质。在我国的干旱地区,采用该种办法属于首选办法。可有效减少在钻井过程中对水的需要,但对空压机的技术水平要求较高,空压机要保证一定的压力和流量要求,从设备成本上所占比重也较大。

就我国现有国内技术情况而言,潜孔锤主要有空气潜孔锤、空气泡沫潜孔锤,但由于动力介质的缺陷的因素,促使研发人员在液动潜孔锤技术的进一步摸索,并且在近些年也有较大的发展,同时我国也是液动潜孔锤技术发展较为先进的国家之一。尽管其不具备空气类潜孔锤的优势,但其功率更高,冷却、效果更好,由于排渣介质采用的是液体,凭借液体的浮力和粘性,携渣能力更强,更利于深孔钻进和较大孔径的成孔,以及定向孔的钻进,这也将大幅促进辐射井的工艺技术进步。

图3 双作用液动潜孔锤工作流程示意图

4 结论

潜孔锤虽然不是水井钻探的唯一技术装备,但凭借其针对性和技术优势在未来的水井钻探中将会发挥重要作用,其技术优势在其他钻探领域也得到了充分的验证。未来无论是气动潜孔锤还是液动潜孔锤其加工工艺、使用工艺都会得到大幅度的技术提升。