磨削加工对滚珠丝杠副滚道表面质量影响因素的实验研究

郭英杰

摘要:针对提高滚珠丝杠副滚道表面磨削加工质量给出了实验方案以及对测量结果的分析方法,考虑到影响滚珠丝杠表面加工质量的四个参数,采用正交实验的方法将实验分组,测量每组实验中被测丝杠的表面粗糙度和螺距误差,并同时对丝杠磨削过程中的主要工作部位进行了温度测量实验,绘制了温度变化曲线图。实验结果分析表明,选择合适的磨削参数组合、进一步优化磨削过程中的散热手段,是提高滚珠丝杠副滾道表面加工质量的主要措施。

关键词:滚珠丝杠副;磨削;表面加工质量;表面粗糙度;螺距误差;温度

0 引言

随着国家“十四五”规划的出台,数控机床成为作为我国的重点规划项目,数控机床的发展也在一定程度上彰显着我国综合国力的发展,因此大力发展数控机床是我国提高综合国力和国家地位的途径之一。滚珠丝杠作为数控机床的重要功能部件,其制造水平也对整个数控机床行业的发展起着至关重要的作用直接影响着国家制造业的发展。滚珠丝杠副的表面质量通常被作为衡量滚珠丝杠制造水平的一个重要标准。而磨削作为提升滚珠丝杠滚道表面加工质量的一种基本手段,研究其对表面加工质量的性能影响是很有必要的。

“滚珠丝杠副”一词早在十九世纪末就出现在了人们的视线当中,但由于当时工业发展条件的限制,导致这一功能部件的制作相当困难,随后经过100多年的发展,现如今已经出现了很滚珠丝杠副的结构形式。

为进一步探究磨削加工参数对滚珠丝杠副滚道表面加工质量的影响,改善磨削加工方式,提高磨削加工精度,本文在前人研究的基础上,从表面粗糙度,螺距误差以及温度三个方面开展了滚珠丝杠副滚道表面磨削加工质量的实验探究。

1实验设备与测量仪器

如图1所示为磨削加工过程图,磨削加工实验采用由山东博特精工股份有限公司提供的CGK-3000A高精密磨床对滚珠丝杠进行磨削加工,丝杠材料统一选用专用CrMo钢材料,其中磨削方式采用顺磨。为尽可能减小除实验因素外其他因素对本实验的干扰,需保证每次磨削前各种类砂轮表面形貌一致,因此在每组实验进行前都使用成型金刚石对砂轮进行修锐,此外为了减少机床刚开始运行时由于自身摩擦导致温度变化对实验的影响,在实验前将机床空转一小时预热后在安装温度传感器进行试验。

本实验所用温度传感器采用k型压簧式热电偶温度传感器,该类型传感器温度测量精准,不容易受到中间介质的干扰,其温控范围非常广(0℃-600℃),被广泛应用于石油、化工、机械等工业领域。实验中将传感器与温度变送器相连接,然后变送器的信号输出端需要通过接线端子板与高速数据采集卡相连[1]。

实验选取的接线端子板型号为ADAM-3937,选取的高速采集卡型号为PCI-1713。

2滚珠丝杠副磨削加工实验及数据测量

影响滚珠丝杠副磨削加工质量的因素有很多,受实验条件限制,本实验只选取其中几个重要因素加以实验探究,本次实验仅限于研究丝杠磨削加工中砂轮种类、砂轮速度、砂轮粒度以及磨削深度[2]四个主要参数对丝杠表面粗糙度以及温度特性的影响。

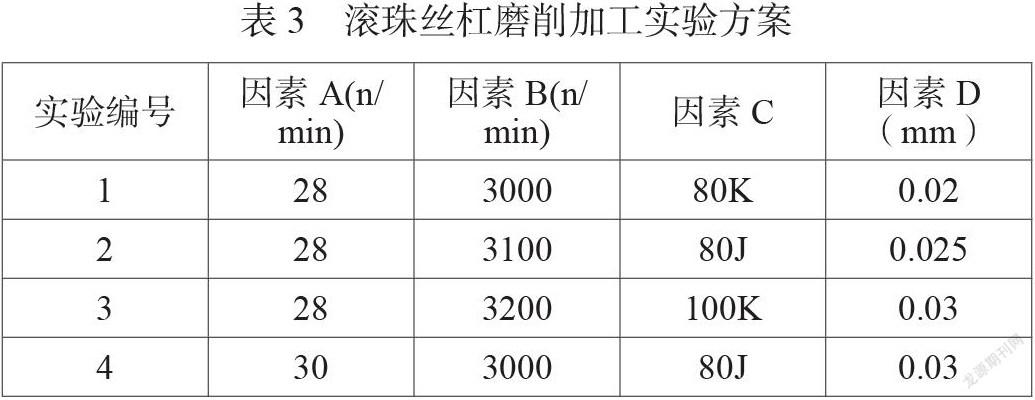

为更为详细准确的分析磨削加工中砂轮种类、砂轮速度、砂轮粒度以及磨削深度对丝杠加工质量的影响规律,优化工艺参数,本次实验采用正交实验设计,每个因素取三个水平。滚珠丝杠磨削加工质量因素水平表如表2。

磨削时丝杠速度不同对丝杠磨削加工质量影响不同,本次实验选择28n/min、30n/min、32n/min作为三个水平进行试验,在实验方案中用代号A表示。

砂轮速度选取3000n/min、3100n/min、3200n/min作为因素B的三个水平。

砂轮粒度在丝杠磨削加工中往往对磨削加工质量起着决定性作用,结合砂轮强度等参数,本次实验选择将80K、80J、100K三种粒度号最为三个水平进行试验,用代号C表示。

磨削时磨削深度的不同对丝杠磨削加工质量影响不同,本次实验选择0.02mm、0.025mm、0.03mm作为三个水平进行试验,在实验方案中用代号D表示。

为保证实验尽可能不受其他因素的影响,在实验过程中,砂轮每磨削一个过程就进行修正,此外砂轮材料选择白刚玉。

实验中有四个因素,每个因素又分为三个水平,选择了正交表来进行实验方案的制定,根据正交表所得的实验方案如下表3所示,并依表进行实验记录数据。

此外,本次实验温度传感器主要安装在磨削点处、丝杠靠近头架处(磨削点前)以及丝杠靠近尾架处(磨削点后)。

为进一步分析磨削对滚珠丝杠副滚道表面质量的影响,实验又采用单因素法分别控制砂轮粒度、砂轮速度、丝杠速度以及磨削深度中的任一参数改变,其他参数不变的方法对其进行磨削后的表面粗糙度以及螺距误差进行测量分析,结果如下:

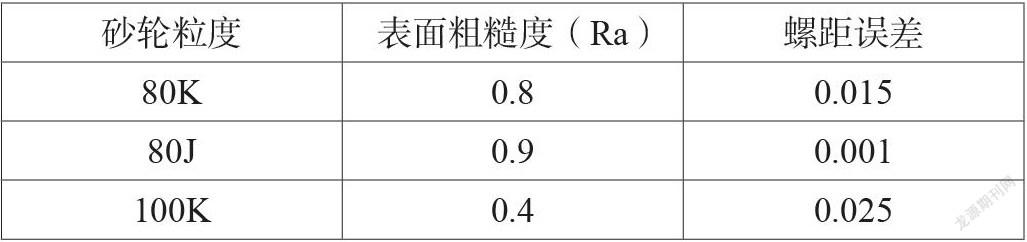

(1)砂轮粒度对丝杠滚道表面粗糙度的影响

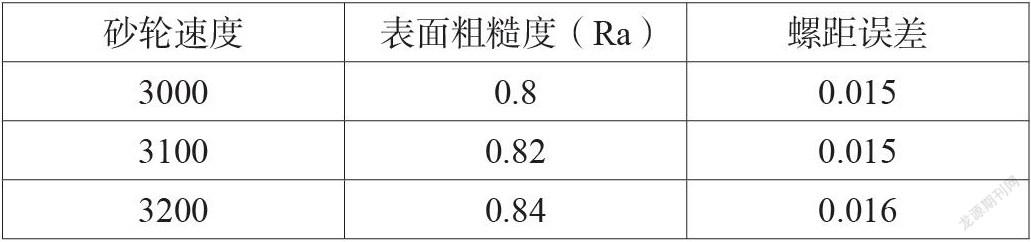

(2)砂轮速度对丝杠滚道表面粗糙度的影响

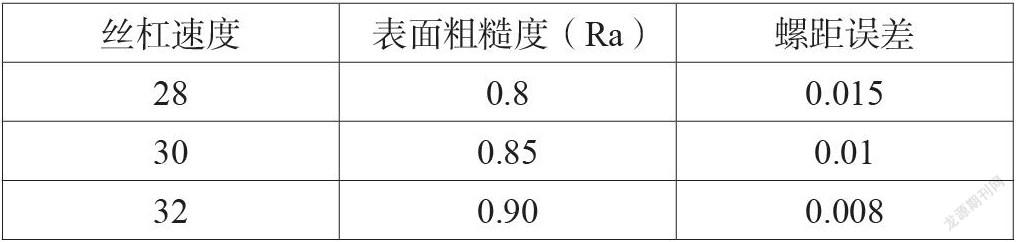

(3)丝杠速度对丝杠滚道表面粗糙度的影响

(4)磨削深度对丝杠滚道表面粗糙度的影响

3实验测量结果与分析

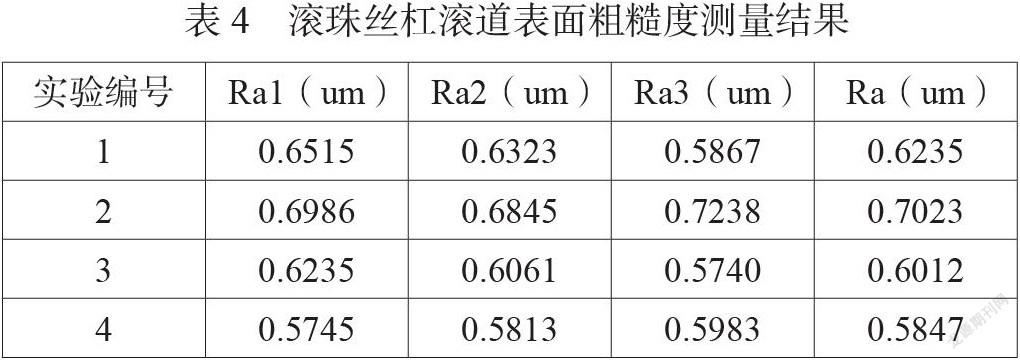

按照实验编号逐个进行磨削加工并测量,得到的测量结果如表4所示。

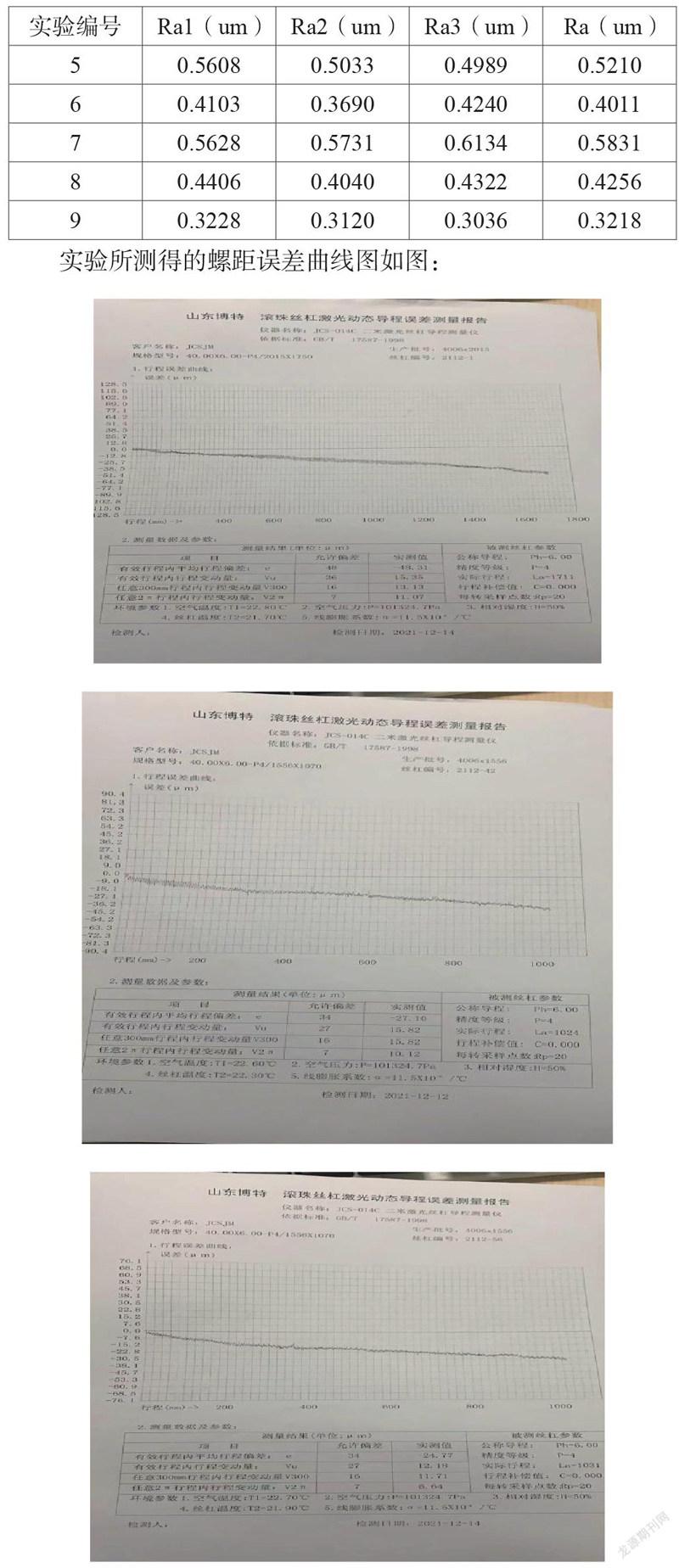

实验所测得的螺距误差曲线图如图:

本次实验所测量的表面粗糙度较为精准,而车间常用的比较法不能较准确的得出具体数值,因此选用轮廓算术平均偏差Ra来对丝杠表面粗糙度进行评价,使用粗糙度测量仪对每组实验丝杠滚道表面Ra值进行测量。对于丝杠磨削过程中的温升情况,需要对测试过程中各个位置的温度传感器同时进行测量,进而得出温度时域图用来显示丝杠磨削过程中各个位置温度变化情况。

此外为使实验结果尽可能准确,在对上述每组实验方案进行表面粗糙度进行测量时,需在滚珠丝杠螺纹滚到的不同点分别同时取样,本次实验选择在螺纹滚道的两端和中点取评定长度进行取样测量,将取样测得的结果分别标记为Ra1、Ra2,、Ra3,最后计算三次数据的平均值Ra作为本组实验的测量结果[3]。

本次实验采用正交实验,正交试验的结果分析方法通常有两种:极差分析法和方差分析法,其中极差分析法运算简单方便,形象直观,也被广泛应用到工业领域中,因此本次实验选取极差分析法[4]。

将该方法运用到本实验可得极差分析结果如下表5:

上面已经介绍,可以通过极差值R的大小来表明各个因素对表面粗糙度的影响,因素对应的极差值R越大,表明该因素对表面粗糙度的影响越大。比较A、B、C、D四个因素极差值的大小可得对滚珠丝杠滚道表面粗糙度的影响程度由大到小依次为砂轮粒度、砂轮速度、丝杠速度、磨削深度。

另外通过对单因素实验法所测得的数据进行分析后可以得到以下结论:

(1)同一硬度的砂轮粒度号越大,丝杠的表面粗糙度越小,这是由于砂轮粒度号越大,砂轮的磨粒越细小,砂轮有效参与磨削的刀刃数就越多,磨削质量就会越好,但粒度号高的螺距误差会比粒度号低的大;同一粒度号不同硬度的砂轮,硬度较大的比硬度较小的磨削质量较好,表面粗糙度较低,但螺距误差会比硬度低的大。

(2)随着砂轮速度的增加,丝杠的表面粗糙度成下降趋势,这是由于砂轮速度的增加使得磨削速度大于了丝杠滚道表面塑性变形的速度,从而导致其塑性变形较少,表面粗糙度较好,但与此同时随着砂轮速度的增加,其螺距误差也会略有上升。

(3)随着丝杠速度的增加,导致单位时间内丝杠滚道与砂轮的接触面积减少,从而降低的磨削质量,是表面粗糙度变差,但会导致丝杠的螺距误差相应减少。

(4)随着磨削深度的增大会使得丝杠滚道表面表面粗糙度略有增大,这是由于随着磨削深度的增加导致磨削溫度升高造成的,同时也会导致螺距误差相应增大。

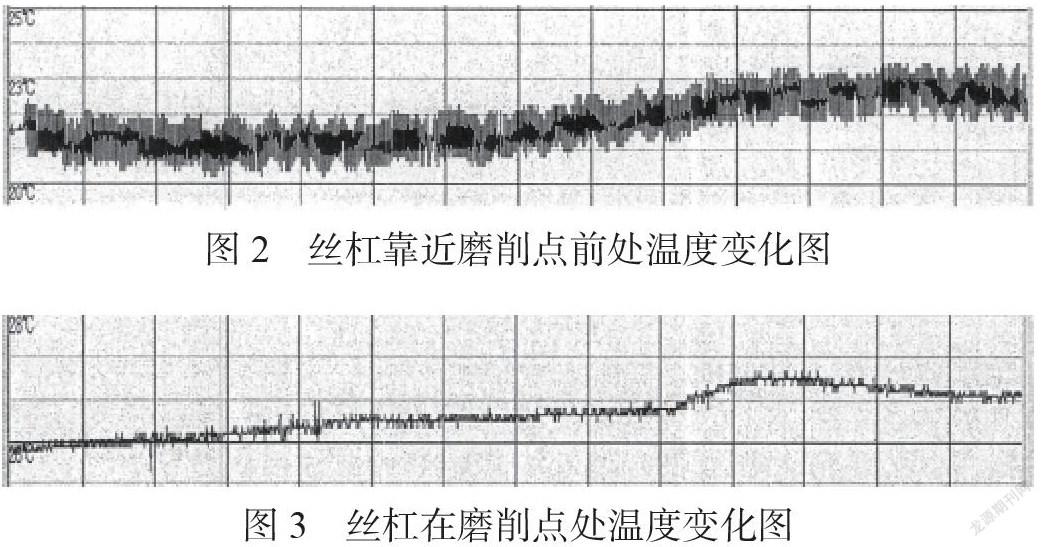

与此同时测得滚珠丝杠磨削过程中各部位温升变化情况如图。

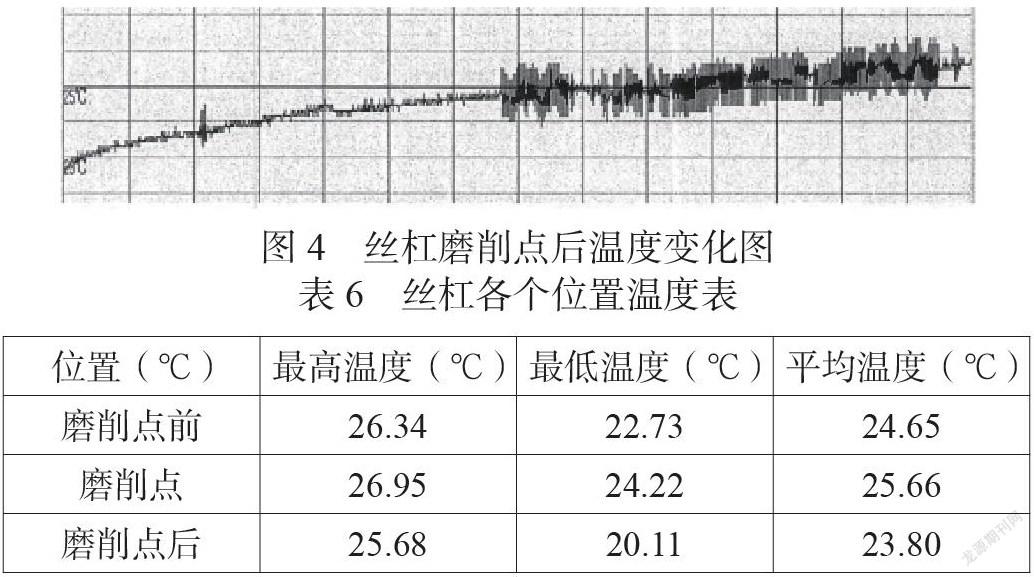

其各个位置最高温度、最低温度、平均温度如表6:

通过各个位置温度变化曲线图以及温度变化表可以得出以下结论:

(1)丝杠在磨削过程中,测试的三点处温度上升较为明显,尤其是磨削点处上升幅度最大,·造成这种现象的原因主要是由于磨削时砂轮上突出位置的磨粒会与丝杠表面直接接触,其中有些磨粒会发生滑擦现象,而滑擦就会产生热量,与此同时磨削过程中也会产生大量的磨削热,因此导致磨削点处的温度上升较为明显。由于热传导性,从而导致整个丝杠的温度呈上升趋势。

(2)磨削点前的温度与磨削点后的温度相比相对较高,这是由于磨削过程中磨削热的不断累积形成的。

(3)磨削点前后的温度变化波动较大主要是因为冷却液的使用效果不同、仪器之间的接触不良造成的。

4结语

本文通过理论计算和实验测量的方法,基于滚珠丝杠副滚道表面磨削机理。运用正交实验的方法将实验分组,对于实验所采集的数据用极差法进行计算分析,最后得出相应的结论,与此同时还对丝杠磨削过程中的主要工作部位进行了温度测量实验,绘制了温度变化曲线图,说明了丝杠磨削过程中温度变化的主要原因。通过实验结果表明对滚珠丝杠滚道表面粗糙度的影响程度由大到小依次为砂轮粒度、砂轮速度、轴向进给量、磨削深度;丝杠磨削过程中产生的热量也会对整个磨削过程产生影响。因此,选择合适的磨削参数组合、进一步优化磨削过程中的散热手段,是提高滚珠丝杠副滚道表面加工质量的主要措施。

参考文献

[1]于艳梅.《丝杠磨削加工质量因素分析及实验研究》.

[2]徐加磊.《精密滚珠丝杠副磨削加工表面质量及其实验研究》.

[3]刘金华,龙誉,方曙光,明瑞.面齿轮磨削工艺参数优化的实验研究[J].湖南工业大学学报,2017,31(04):14-19.

[4]杜金萍.基于模糊综合评价的磨削过程优化研究[J].煤矿机械,2008(07):55-57.