水轮机机械过速保护装置调整方法优化

游 涛

(黄河万家寨水利枢纽有限公司,山西 偏关 036412)

水轮机调速器作为水电站的重要设备,是水轮发电机组非常重要的辅助控制设备之一。它的工作原理是根据水轮发电机组转速偏差的方向和大小来调整水轮机的导水机构,及时控制进入水轮机的流量,使机组转速保持恒定或在允许变化范围内,从而维持水轮发电机功率与负荷功率的平衡。一个性能良好的水轮机调速器可以保证发电机组和电力系统的安全可靠,并且可以提高发电机组和电力系统的技术经济指标。

在实际运行中,水轮机部分故障是由调速系统引起或调节系统故障造成的,如:甩负荷、机组过速、飞逸等。机组转速是大多数水轮机调速器控制系统中最基本的输入量。水轮发电机组在运行中,若发生紧急事故时水轮机调速器失灵,同时监控系统又无法正常工作,导叶接力器将不能自动关闭切断过机水流,机组的转速就可能上升到飞逸转速。为了限制机组过速,避免发生飞逸事故,需要设置纯机械过速保护装置,以便在机组事故时能够紧急关闭导叶接力器,保护机组安全。在水轮机调节系统及装置的检修过程中,A/B级检修、C级检修、D级检修项目,均有机械过速保护装置检查、动作模拟试验要求;而在水轮发电机组启动过程中,机械过速保护装置试验是启动的重要试验项目之一;《水轮发电机组安装技术规范》(GB/T 8564—2003)要求机组启动前做过速试验,对过速保护装置的动作值进行调整,达到设计要求且动作准确,以保证机组安全、可靠运行。

对于水轮机机械测速装置,要求有较小的死区和较高的灵敏度。且机械过速保护装置,在经过超速试验后不得出现变形和裂纹等不正常现象。因此,对机械测速装置的安装和调整有着较高的要求。过速保护装置调整效果直接表现在过速试验的次数上。次数少,说明效果好;次数多,说明效果不佳。

1 机械过速保护装置结构、动作原理

1.1 机械过速保护装置的结构

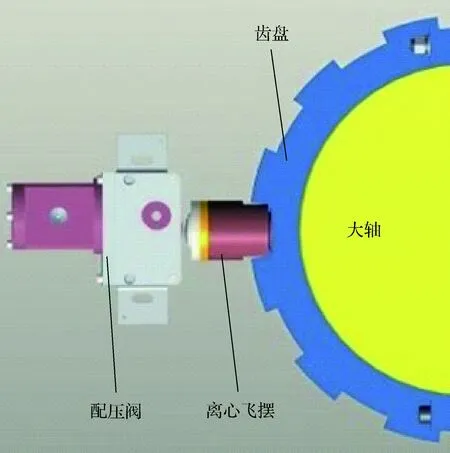

机械过速保护装置位于发电机大轴与下机架之间,由齿盘、离心飞摆、脱扣器、配压阀组成,用于防止机组转速过高发生飞逸事故,确保机组安全稳定运行。离心飞摆固定在大轴的齿盘上,随着机组的转动而旋转。脱扣器和配压阀通过安装支架固定在下机架上,静止不动。机械过速装置保护结构见图1。

图1 机械过速保护装置结构

1.2 机械过速保护装置的动作原理

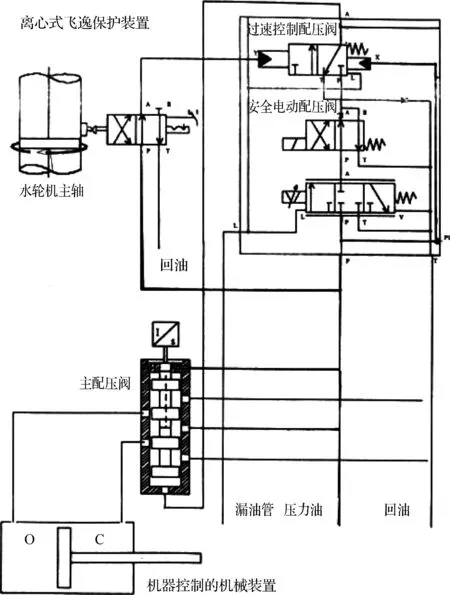

当机组转速增大到过速保护设定值时,由于离心力增大,跟随发电机大轴一起旋转的飞摆发生径向位移,与脱扣器的棘轮发生碰撞,使脱扣器在弹簧作用下旋转,通过凸轮推动配压阀的阀芯动作,从而改变油路,过速配压阀、主配压阀控制导叶关闭,使机组停机,从而防止因过速对机组设备造成损害,实现对机组过速保护的作用。机械过速保护装置见图2。

图2 机械过速保护装置

万家寨水电站水轮机额定转速为100r/min,飞摆与脱扣器间的安装间隙为1.5mm,机械过速设计值为145~148r/min,实际动作值为机组大修过速试验的最终值,机械过速调整范围为大于甩负荷转速最大值且小于148r/min。

2 现有机械过速装置调整方法

调整机械过速装置实际就是调整脱扣器与离心飞摆之间的安装间隙。该安装间隙直接影响到过速保护动作的准确度,影响保护停机的有效性。安装间隙偏大或偏小均会导致过速保护停机延后或提前,不能实现有效的保护停机。若间隙偏大,机组滞后保护停机;若间隙偏小,机组提前保护停机。

2.1 大修后盘车调整

调整机械过速装置一般是在大修盘车后进行。机组大修后期进行盘车,将飞摆位置调整至正对脱扣器的位置,再通过调整紧固螺钉来调整间隙大小,调整完成后,拧紧紧固螺钉,做机组过速试验验证过速保护动作是否准确,通过手动增加机组开度,逐步升高机组转速,直至机组过速保护停机,得出过速保护动作值,与过速动作设计值相比较,从而判断过速动作的准确性。

2.2 非大修时调整

根据机组的设备情况,有时在非大修期间需要调整机械过速装置。此时,则需要架设百分表对安装间隙进行监测,并进行过速试验验证过速保护动作的准确性,根据试验结果和百分表的检测数值调整紧固螺钉,直至过速试验通过。

3 优化调整方法

3.1 现有调整方法分析

对现有调整方法深入分析发现,大修后盘车调整的局限性较大,要求飞摆处于正对脱扣器的位置,仅适用于机组大修期间。而在平常机组停机后,飞摆可能在任意位置,停在与脱扣器水平相对位置的概率很小,一般情况下都处于与脱扣器不在同一条直线上的位置,增大了后续间隙调整的难度。另外,在非大修时调整,由于飞摆的构造内有弹簧,弹簧存在一定的形变死区,使飞摆也存在一定的形变死区,从而影响到间隙经验值的使用和调整,增大了调整误差,降低了准确度。因此在以往的调整过程中,需要多次过速试验验证和调整,才能使间隙调整至合格,因此耗时长、效率低。由于机组过速状态非机组正常运行状态,当转速过速时,机组各部位振动增大,水导摆度增大,对推力轴承性能等有一定的损害;各轴承油箱的油温上升,可能启动停机流程,甩负荷停机。而多次过速试验易对机组设备造成伤害。鉴于此,需要对现有的机械过速调整方法进行优化,以使调整过程一步到位,使过速试验一次性通过。

3.2 新调整方法

针对以上介绍分析,只有另辟蹊径,才能从方法上直接突破飞摆与脱扣器相对位置调整难的局限,并同时克服脱扣器动作死区的影响。

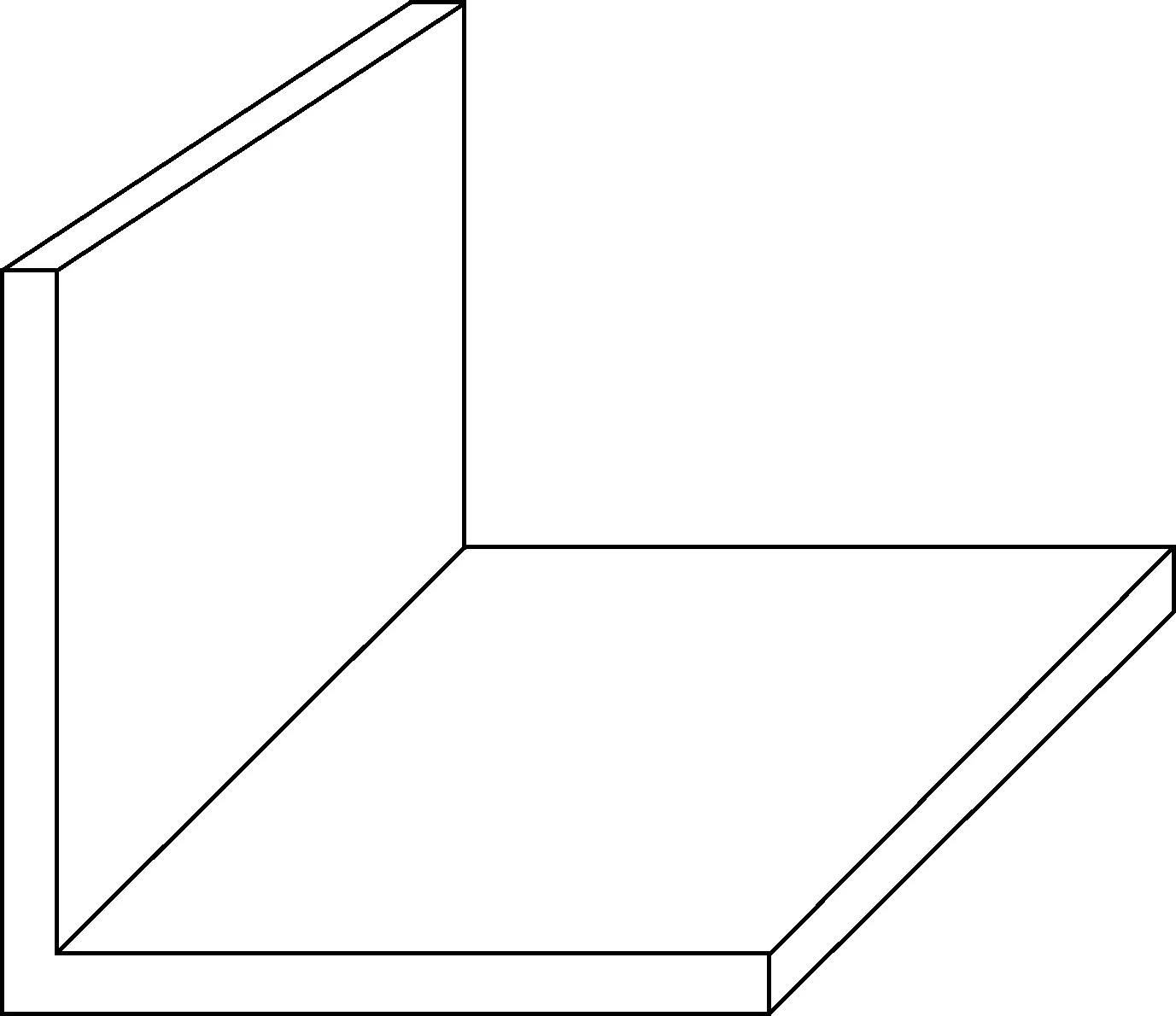

经过反复的分析、讨论和验证发现,可以通过制作间隙调整块,用调整块模拟过速保护时脱扣器与齿盘之间的距离,从而调整间隙,以此来避免飞摆位置和形变死区的限制和影响。也就是说,用间隙调整块代替和模拟飞摆的作用,克服飞摆位置的局限性。飞摆侧视图见图3。

图3 飞摆侧视图

为摆脱飞摆位置的局限,间隙调整块的宽度应包含图3中飞摆的厚度L1和L2,以及安装间隙值s。即

L=L1+L2+s

(1)

式中L——间隙调整块的宽度,mm;

L1、L2——飞摆的厚度,mm;

s——安装间隙值,mm。

其中,安装间隙调整值由大修后试验小组现场确定,L1和L2要经过3次测量取平均值,以减小测量误差。

调整块加工好后,将调整块放在脱扣器与齿盘之间,以模拟过速保护时脱扣器与齿盘之间的距离,并通过调整紧固螺母调整安装间隙。然后用间隙调整块模拟脱扣器动作,使调整块来回擦过脱扣器,检验脱扣器能否可靠灵活动作,动作死区是否消除,如未达要求,重复上述调整。最后,手动增加机组开度,逐步升高机组转速,直至机组过速保护动作,得出过速保护动作值。间隙调整块见图4。

图4 间隙调整块简图

4 结 语

经过对新方法的实践应用发现,水轮机过速保护装置间隙调整运用新方法后,过速试验次数和调整次数均为1次,过速保护动作的准确度得到提高,一次性通过过速试验,效果良好。

通过对机械过速保护装置调整方法的优化,解决了机械过速调整效果不佳的问题,减少了过速试验的次数,提高了过速保护动作的准确度,更好地保障了机组的安全稳定运行。运用新方法,缩短了检修工期,减少了多次过速试验对机组的损害,减少了占用机组运行时间,提高了经济效益。因此,优化机械过速保护装置调整方法,可有效降低水轮机调速器故障率,提高机组运行可靠性,值得借鉴和推广。