瓦斯隧道不动火施工工艺

李宗沅

摘要:瓦斯隧道属高风险隧道,在施工过程中给我们的惨痛教训比比皆是,理解其原理,究其根源、控制源头,有效控制火源及浓度成为重中之重。

关键词:瓦斯隧道;不动火工艺;初期支护;钢架加工

瓦斯爆炸的三个必要条件为:一定浓度的瓦斯、一定温度的引火源和足够的氧气,三者缺一不可。而在隧道初期支护施工中一般都会用到电焊机等明火设备,如何在瓦斯隧道施工中既能保证安全,又能高效生产,这使得不动火工艺成为瓦斯隧道施工的重要突破点。

1、施工原理及必要性

1.1施工原理

瓦斯隧道不动火施工工艺的原理在于将一般隧道中钢架及接头、连接件、钢筋网、连接钢筋等之间的焊接、敲击、现场切割等容易产生明火的作业方式改为预制、栓接、绑扎等不会产生明火的施工方式,同时满足连接件之间的抗拉、抗压等强度要求。

1.2必要性分析

不动火施工工艺在高瓦斯隧道中应用可以有效地控制火源,拱架安装完全采用机械连接方式,不会产生明火,可以预防瓦斯燃烧、爆炸等高危施工风险,也可以有效提高初期支护施工的施工效率,由于其安装对精密度要求高,还可以明显的提高整体安装质量。因此,在瓦斯隧道施工中采用不动火工艺施工是必要的。

2、施工工艺

2.1施工准备

对现场施工习惯及作业方式充分沟通,根据标准拱架及构配件等尺寸在CAD中施工具体方案,根据方案对加工厂工人及现场施作工人进行详细技术交底,做到方案先行。

2.2预制组件的加工

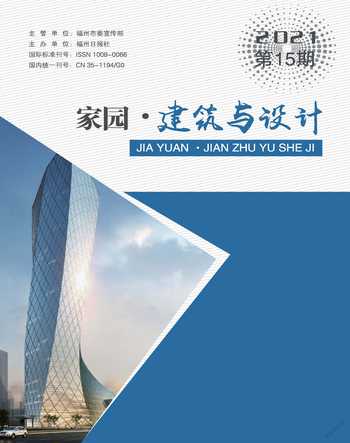

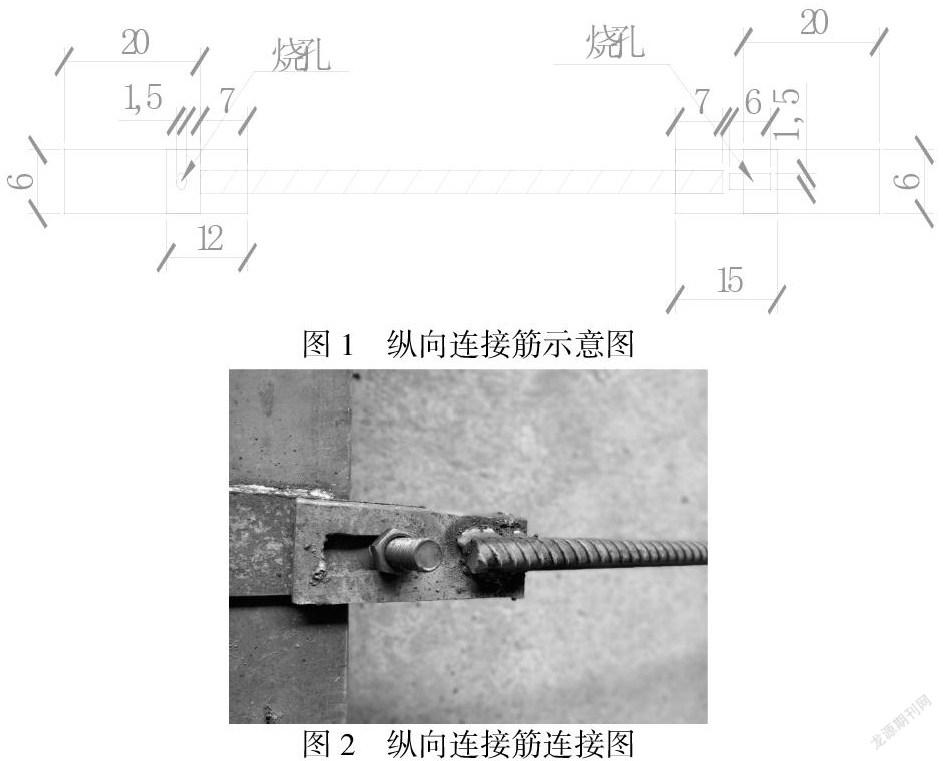

(1)纵向连接件:采用Φ22螺纹钢筋+6mm钢板的组合形式,钢板尺寸为12×6cm,与连接钢筋焊接并保证焊缝长度不小于7cm。连接钢筋两端连接板分别切割长短孔(留有一定的活动空间),短孔采用孔径为1.5cm的圆孔,长孔采用6cm×1.5cm的矩形孔。纵向连接筋示意图见图1,纵向连接筋实物图见图2。

(2)连接钢板:连接钢板厚6mm,尺寸15×5cm,在钢板两侧对称位置切割直径为1.5cm的圆孔,圆孔中心距离预制钢板边缘间距为2cm。连接钢板预制完成后,在钢架环相间距每隔1m的位置焊接连接钢板。连接板之间采用螺栓为M20*60螺栓连接。

(3)锁脚锚杆:采用“L”型钢筋,锁脚钢筋弯头长度与钢架宽度一致。锁脚钢筋连接方式采用在拱架底部左右两侧各焊接一节Φ50无缝钢管,两根钢管焊接角度沿拱架外缘斜向下25º,每节无缝钢管长20cm。并于两节无缝钢管底部的钢架上焊接长20cm的Φ22螺纹钢筋作为两根锁脚锚杆的绑扎连接点。锁脚锚杆伸入无缝钢管后与预先焊好的20cmΦ22螺纹钢筋绑扎,采用8号铁丝绑扎。锁脚锚杆连接实物图见图3。

2.3预制组件的现场安装

(1)钢筋网片:钢筋网片采用扎丝绑扎牢固后与钢架之间采用8号铁丝绑扎牢固。

(2)纵向连接筋:在钢架架立完毕后安装纵向连接筋,纵向连接筋采用M20*60螺栓连接,连接间距为1m,连接时应注意每排连接钢筋需在同一水平线上且螺栓必须拧紧,不得有松动或脱丝现象。

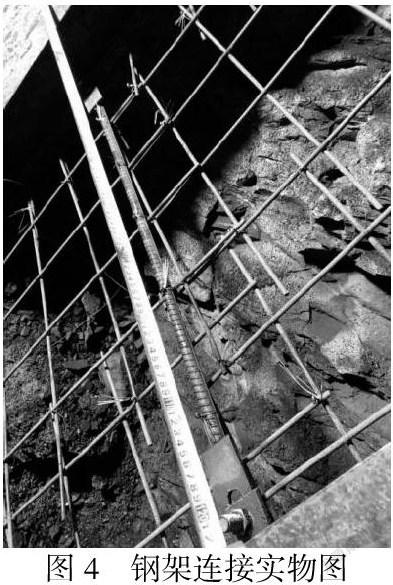

(3)锁脚锚杆:锁脚锚杆在钻孔时将钻杆从φ50的无缝钢管中穿过施钻,待钻孔结束后,将锚杆穿进孔内,并将锚杆弯头相对放置使其与钢架上已焊接的固定钢筋保持在同一平面内,然后用8号铁丝进行十字交叉绑扎。钢架连接实物图见图4。

3、在实际应用中的意义

初期支护不动火施工工艺主要适用于瓦斯隧道施工,关键技术在于钢架纵向连接钢筋的螺栓连接及钢筋网片、锁脚锚杆与钢架的绑扎固定,较传统的施工减少了隧道内初期时的支护切割、敲击、焊接等作业环节,为瓦斯隧道的施工提供了有效地安全保证。此外,由于所有的连接组件均在隧道外加工完成,隧道内只需要的拼装,也提高了隧道初期支护工序的施工效率。不动火施工工艺良好的施工特性,已经在瓦斯隧道施工过程得到了验证,在今后的瓦斯隧道施工中,可以广泛推广使用。

结束语:

随着工程建设的快速发展,隧道施工技术的应用越来越广泛,越来越成熟,在今后的施工中还会遇到更多不同地质不同环境的瓦斯隧道,而瓦斯隧道不动火施工工艺是预防和控制高危风險的有效途径,所以我们需要在实际施工应用中不断改进瓦斯隧道的不动火施工工艺,以求能够更好的为祖国的隧道建设提供安全保障和增加经济效益。

参考文献:

[1]《铁路隧道工程施工质量验收标准》(TB 10417-2018)

[2]《高速铁路隧道工程施工质量验收标准》(TB 10753-2018)

[3]《铁路隧道工程施工安全技术规程》(TB10304-2009)

[4]《铁路瓦斯隧道技术规范》