城镇改造狭窄主街道管网施工方案选择及施工要点

马海军

(中铁十八局集团有限公司,天津 300222)

1 工程概况

四川省蓬溪县城30km雨污水管网改造升级工程,解决雨水、污水分流和城市内涝问题,管网采用管径d1200~d1600钢筋混凝土管,其中有3.5km管网位于县城主街道,管道埋深8~10m。因主街道道路宽度8m,两侧商铺集中,各种水、电、气管线大量分布,施工中要求尽量减少对车辆交通、居民出入的影响。地勘报告显示该段以素填土、可塑粉质黏土为面层分布,下部以强风化泥岩、中风化泥岩、弱风化泥岩为主。项目采用EPC模式,所以在设计阶段就要充分结合现场实际,选择深基坑作业风险小、既有管线切改量小、安全性高、投资小的施工方案。项目总平面图见图1。

2 方案选择

2.1 开挖与非开挖技术比较

管网施工以开挖和非开挖技术为主。

图1 项目总平面图

开挖技术,施工速度快,工艺简单。开挖过程需要放坡或者采用垂直支护,根据此项目特点,若采用开挖技术,首先政府协调拆迁各种管线工程量巨大,不易推动。基坑支护方式因道路狭窄只能采用垂直支护加对撑解决,施工围挡宽度约4m,不利于车辆通行和商铺经营。

非开挖技术,施工速度慢,工艺复杂。但可以有效解决水、电、气等管线的拆迁和施工需要沿街设置围挡,影响居民出行和商铺经营的问题。

2.2 非开挖技术细化

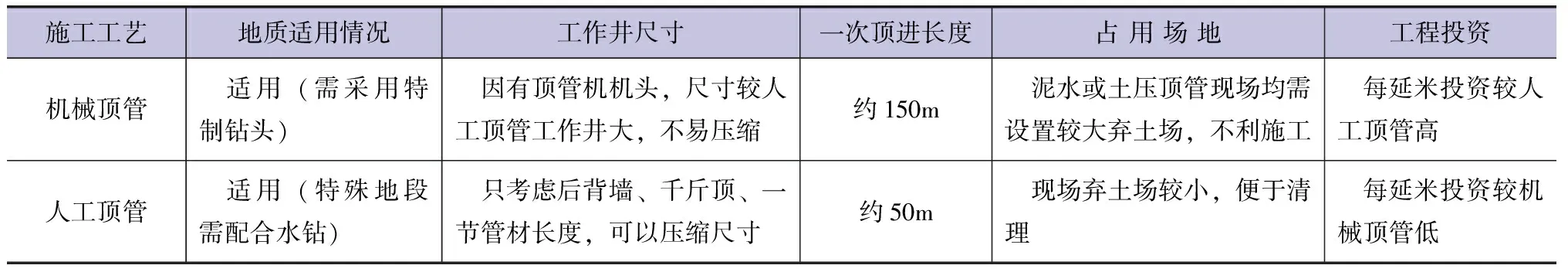

非开挖技术,主要有水平定向钻、顶管施工等方法[1]。因该工程槽底地质以中风化、弱风化泥岩为主,管材为钢筋混凝土管,水平定向钻不适用,最后研究决定采用顶管施工。机械顶管和人工顶管优缺点对比情况见表1。

表1 机械顶管和人工顶管对比

结合以上机械顶管和人工顶管的优缺点,该工程位于县城主街道3.5km管网采用人工顶管,采用矩形工作井,工作井处采用围挡封闭,围挡宽度小于3.5m。人工顶管流程见图2。

图2 人工顶管施工流程

3 施工工艺

3.1 工作井布置及尺寸选择

工作井的间距越大,越有利于减少投资,同时对主街道交通影响越小。但较长的顶进距离势必增加出土时间,降低施工效率,同时随着顶进距离的增大,千斤顶的吨位会越来越大。根据以上条件和顶管阻力验算,工作井间距以50m进行分布。

为减少既有管线切改,同时考虑对交通影响做到最小化,顶管工作井按最小尺寸进行计算,基本计算数据如下:宽度=管材直径+2×工作宽度,长度=一节管材长度+千斤顶长度+顶铁长度+后背墙厚度。经计算d1600管材工作井宽度3.0m,长度4m,宽度满足小于3.5m要求。

3.2 工作井施工方法

因现场不具备放坡开挖条件,只能采用直槽开挖,为此在钢板桩支护和钢筋混凝土支护中进行选择。钢板桩支护具有投资小、施工速度快、可重复利用的优点,但考虑到插拔钢板桩振动大,对周边老旧房屋极易造成振动,且钢板桩在中、弱风化泥岩中较难打入等问题,最后采用钢筋混凝土结构作为基坑支护。

为减少地表沉降,结合地质条件,本项目工作井采用钢筋混凝土连续墙逆作法施工[2]。因工作井尺寸较小,挖掘机只能开挖深度3m左右,剩余土方采用人工从上到下逐层用铁锹、铁镐开挖,若遇强风化泥岩以上土层采用电锤或风镐施工,每层土方开挖顺序由中间向周边辐射,坚持先中间后周边原则,按设计要求控制好截面尺寸。工作井内开挖的土方装入桶中,采用电动卷扬机垂直提升至基坑上方,然后转运装入手推车,倒入现场集土坑,最后由自卸汽车运出场。根据设计图纸每层土方开挖深度不超过1.0m,然后浇灌墙壁混凝土,待墙壁混凝土强度达到设计混凝土强度75%以上才能进行下步土方开挖。工作井厚度及配筋见图3。

图3 工作井剖面(单位:cm)

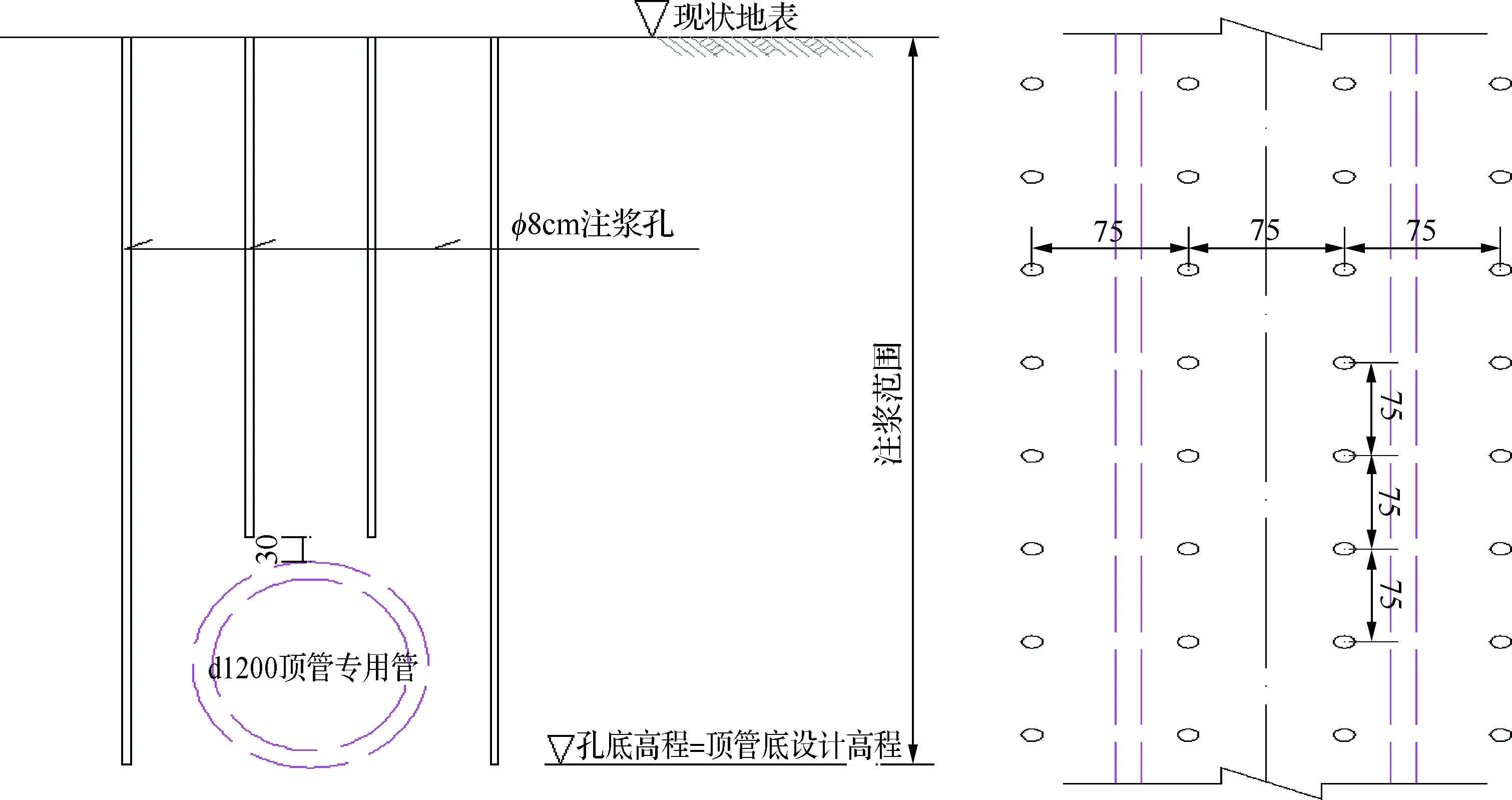

3.3 地面加固注浆

本项目顶管上部分布有杂填土等不良土层,为减少路面沉降,顶管施工时,采用地面加固注浆方式进行上部土层固结[3]。注浆孔的位置、布置方法、深度见图4。

地面加固注浆具体要求:为确保顶管安全,在顶管实施之前进行地面加固注浆处理;地表注浆点采用正方形布置,间距75cm,注浆深度根据管道设计深度及注浆点与管道的相对位置确定,地表注浆以压力控制为主,注浆压力需达到0.3~0.5MPa。注浆材料用42.5普通硅酸盐水泥,水灰比为1∶1;为减少注浆出现串孔等现象,影响注浆效果,注浆采用跳孔间隔法进行。注浆从底向上逐层进行,分层压浆,每注完一次向上拔高注浆管0.5m左右。

3.4 人工顶进

管前挖土是控制管节方向和高程、减少偏差的重要步骤,是保证顶管质量及上部构筑物安全的关键,挖土深度不超过30cm。顶进施工时,主要采用风镐在前取土、千斤顶顶进管节的施工方式进行。挖出的土应及时装入斗车通过管道运至工作井内,再由工作井往上吊至平台,最后运出坑外。管道位于填土层时,一般采用人工开挖;位于强风化及中风化页岩层时,采用气动风镐凿除。人工挖土在管内进行,一般安排一人挖土、一人运土。管前挖土应注意管顶的土质,随时观察管周的情况,如有不妥,立即撤离。管线顶管过长时,应保持管内通风(用鼓风机向管内吹风)。

图4 注浆示意图(尺寸单位:cm)

管材周围超挖控制如下:土质良好段每次挖土距离不超过30cm;在正常顶管地段,管顶部位最大超挖量宜控制在15mm以内,管底部位135°范围内不得超挖,一定要保持管壁与土基表面吻合;挖出的土方要及时外运,及时顶进,使顶机用力控制在尽可能小的范围内。

3.5 特殊地质施工工艺

位于弱风化页岩及中风化砂岩时,采用水钻取芯清除(见图5)。水钻法即采用水钻辅助挖孔的方法,在每一段施工时,先利用水钻环绕施工范围线内壁钻取一定深度的若干柱体岩芯,使岩芯与整体岩石分离,形成一个临空面,然后用手电钻在基础岩芯上打孔,在孔内分别插入钢楔,接着用铁锤锤击钢楔,钢楔给予基础岩芯水平拉力和剪切应力,当水平拉力、剪切应力大于岩石的极限抗拉和抗剪切应力时,基础岩芯就会发生拉裂和剪切破坏,与整体岩石分裂,将破碎的岩石清除出管道内,然后按同样的工序进行下一段施工,如此循环施工,直至顶进面成型[4]。水钻法适用于强度较高土层(中、弱风化泥岩),因其振动较小,对周边环境影响较小,只要有工作面就可以进行大面积施工,适用于对沉降要求高、影响小的工程。

图5 水钻施工

3.6 管道纠偏

人工顶管因采用人工开挖掘进的方式,极易因工人开挖水平及地质变化等影响造成管道开挖出现偏差,从而导致后续顶管出现偏心或标高问题,为此,管道顶进过程中的纠偏措施显得尤为重要。当偏差累计值大于10mm时,应立即采用措施进行纠偏。纠偏采用“缓慢、勤纠、多次”的方式进行,使出现偏差的管道逐渐缓慢地进行调整,严禁猛纠硬调,使管道出现“死弯”。

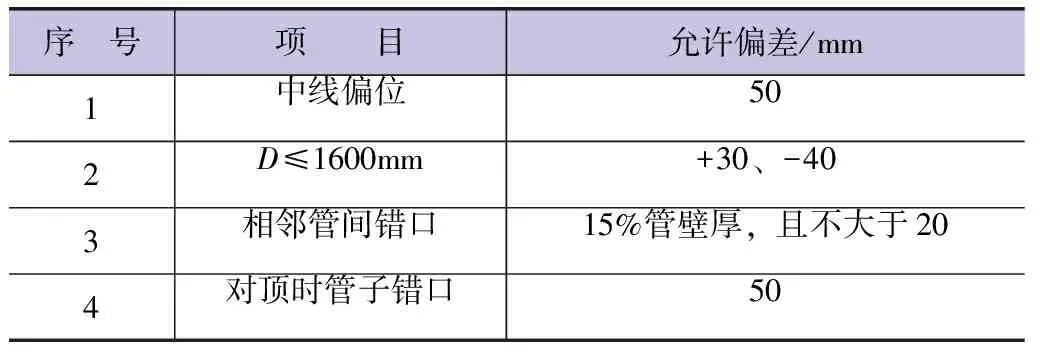

纠偏一般采用超挖的方式进行,在偏向的对侧适当进行超挖,在偏向侧正常开挖,甚至留坎,势必在偏向侧形成一定阻力,在管道顶进时,使偏差一侧回归。当偏差大于20mm时,采用“杠木”纠偏法进行纠偏,当超挖纠偏法不能满足要求时,用“杠木”支撑在管端偏向的反侧管内壁上,另一端斜撑在管前的土壁上,一般“杠木”底设置垫板,增大受力面积,支撑牢固后,即可进行顶力施加。同时配合超挖纠偏法,边顶边支,直至偏差回归正常[5]。顶管允许偏差见表2。

表2 顶管允许偏差

3.7 管内灌浆

在顶管工序完成后,应及时对超挖、土拱坍塌部位进行处理,以防地面沉陷,采用管内压浆的方法充填加固[6]。

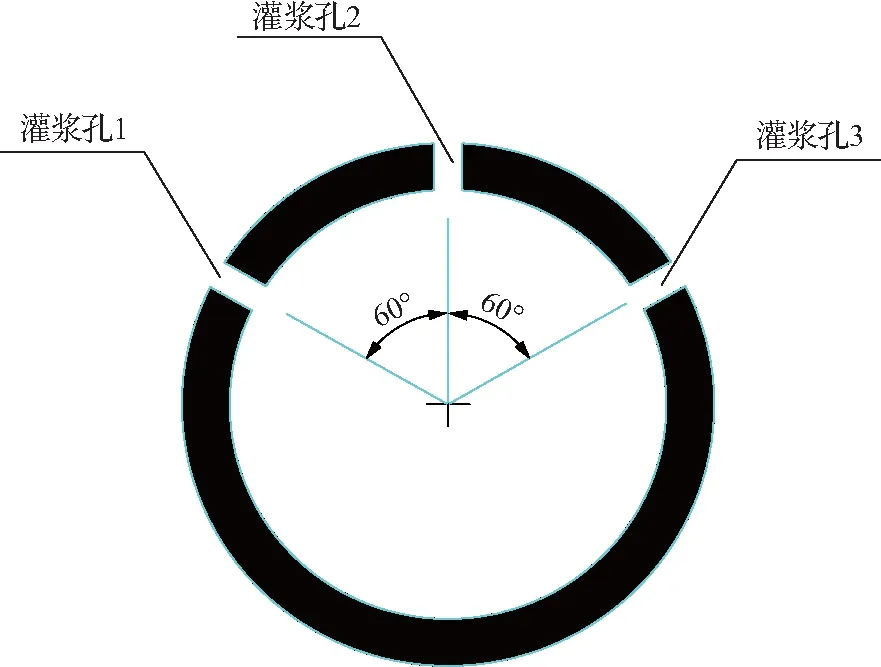

每根钢筋混凝土管根据图6要求布置灌浆孔,灌浆孔布置在每根管的中间,同一截面布置,混凝土管垂线两侧的孔相互夹角120°,孔径60mm。

管道顶进完毕,灌浆前,将各灌浆孔用木塞塞紧,将要灌浆管子的灌浆孔打开,插入镀锌短管,连接灌浆高压胶管,开始灌浆。每一处灌浆一旦实施,必须连续、不中断灌完为止。灌浆采用水灰比1∶1水泥浆进行,灌浆压力不小于0.3MPa,当灌浆压力升至设计值而保持不变时,同时灌浆孔亦停止吸浆,表明此管段部位已灌注充实,即可终止该孔的灌浆。这时应拧紧闭浆开关,拆下高压胶管,打开洗管开关,送水洗管。再拆下镀锌短管,用较小水灰比的细石混凝土填塞灌浆孔,用水泥砂浆封孔抹平孔口,然后打开下一组注浆孔灌浆。

图6 灌浆孔分布

4 监控量测

深基坑作业和顶管作业均为重大危险源作业,且周边环境复杂,既有建构筑物距离近,地下管线分布复杂,为此监控量测显得尤为重要,要以监控数据指导施工,为项目顺利进展保驾护航。本项目各监测要求及预警值见表3。

表3 基坑监测内容及预警值

5 结 论

随着城市化建设的进一步推进,改造城镇老旧管网,解决城镇内涝、雨污分流等问题已经显得尤为重要。本文结合县城区老旧管网建设所暴露出的城市“通病”,在方案论证阶段,综合考虑实用性强、性价比高的方案,有效控制了项目投资,同时施工中通过逆作法连接墙施工,有效控制了深基坑作业地表沉降及管线变形等重大安全风险,人工顶管有效减少了城镇内水、电、气等大量管线的切改,同时,对周边群众的出行影响降到最低。