铸件自动打磨工艺中的机器人的应用

江铃汽车股份有限公司 江西 南昌 330200

0 引言

现代工艺当中对于一些金属铸件表面光洁度要求不断提升,而小型的金属铸件,例如水龙头等产品又是人们日常生活中不可或缺的部分,其表面质量会直接关系到最终的成品性能。对于广大生产企业和技术人员来说,如何提升打磨工艺水平改进表面粗糙度就成为了至关重要的问题。

1 铸件自动打磨机器人系统原理

自动化的打磨系统配置包括机器人、夹具、输送系统、除尘系统和排屑系统。

1.1 机器人工作原理 传统的机器打磨加工设备包括普通磨床、专用磨床、数控磨床等不同类型,但工件本身在刚度、柔性方面存在差异,且不同技术方案下的通用程度、工作空间和成本等也会有所不同。但缺陷都在于人工工艺流程导致的效率低下问题十分显著。

机器人系统主要包括机器人整体、柔性电主轴、刀具、激光检测系统等构成,其中机器人为自动化系统当中的主要主体性设备,位于打磨工装的两侧,通过机器人机械臂抓取过程对工件进行打磨,打磨完毕之后也可以进行统计。在这一过程当中机器人的动作始终贯穿于不同的生产步骤环节,不同的轴都会使用伺服电机驱动,动作的精准程度明显比人力工作更加突出,且重复定位的精度较高,反应灵敏度高。该机器人在设计时的重点和难点在于如何在固定工件时进行优化,因为工件的每一个面都要进行打磨,为了保障工作效率,原则上我们如果能够直接在一次装夹后就完成打磨过程,就可以大幅提升工作效率。对此,可以考虑设计一种特殊的液压工装方法,在机械臂上配置相应的视觉扫描与监测系统。相比于人工装夹过程,一方面可以减少定位误差引起的打磨质量缺陷,另一方面减少拆卸式的工作消耗。机器人系统在自动更换夹具时也不需要对油管进行拆卸,整个过程操作简单。而在打磨刚性的设计方面,为了实现对输送系统的保护,我们也设计了相应的液压升降系统,让打磨前的工件高度得到提升确保刚性。以此为基础进行打磨参数的调节,配合柔性电主轴系统,整个生产系统的使用周期可以得到明显提升,不会因为工件差异等非技术因素导致的损失或其它误差。对于刀具的打磨过程而言,不会对电主轴产生损伤,打磨质量有所保障[1]。

1.2 输送系统 输送系统包括液压升降台与辊道组成,共同形成一个闭环循环系统,工件在同一位置上件,然后输送系统可以一直维持自动化运转。在传统设计方案中采取的是两名技术人员分别负责上件和下料,但是经过技术改进后的双层辊道可以实现单人操作,上下件时间与机器人的工作结构保持统一。

1.3 除尘系统功能 除尘系统主要是因为打磨过程会产生的大量灰尘、金属屑而设置的系统,整个系统包括除尘器、风机、控制柜等,风管在内部连接后可以控制风速,让除尘设备的过滤面积满足相应要求,主体设备会被安装在车间的外部区域,整体打磨环境得到有效净化。

1.4 排屑系统功能 在金属屑或是灰尘被清理之后,我们需要对其进行收集和整体处理,通过磁性排屑系统的设计让设备能够延伸到打磨区域的下部,通过自动输送的方式将废料全部转移至斗车之内,内部的打磨废料收集过程更加便捷而有效,整个设备的连续运行却不会受到严重影响。

1.5 系统运作过程 系统运作过程为升降台上件、液压夹具夹紧工件、打磨工位夹具落下、激光检测、打磨、夹具滚动返回升降台、下件。从动作和功能的角度而言,每个循环周期只需要短短的3-4分钟,而人工打磨的时间往往需要10分钟左右,无论是在工作效率还是在工作误差方面都能维持较好的水准。在使用此类系统之后,生产效率大规模提升,产品的外观质量也得到了提高,实现了今后生产的绿色化和智能化[2]。

2 机器人的系统设计

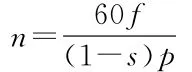

2.1 工艺流程与砂带机设计 小型铸件的打磨过程中对于尺寸的精度要求并不高,反而对工件打磨质量要求较高,因此我们需要合理设计打磨工艺流程,模拟人工打磨来进行相关的作业。机器人的打磨系统方案可以基于被动力控砂带机结构进行设定,砂带机基座通过地脚螺钉设置在地面上,电动机、被动力调整机构和张紧力调整机构则被安装至主支撑板之上,通过两组被动力调整结构的导轨在基座上保持运动,进行驱动控制。在一般生产过程当中我们会使用三相异步电动机,功率由工作发热量决定,运算转速与频率成正比,即:

其中n为每分钟的运转速度,f为电源频率,s为转差率,p为磁极对数。例如图1。

图1 张紧力的调节结构

为了保持砂带和工件在打磨过程中的接触频率,我们可以设计张紧力调整结构,包括调偏轮、气缸、导轨组组成,以调节张紧力气缸压力的大小来改变砂带的接触刚度,适应打磨过程中的实际需求。在正常工作的过程当中,砂带在张紧力调整机构气缸收回时安装,在气缸伸出后保持张紧状态,在控制柜的作用下完成驱动。此外砂带可以在带轮之间进行运动,机械臂将工件靠近砂带时就可以进行切削和打磨过程[3]。

2.2 末端工具设计 砂带控制只包含固定水平方向的一维力控制,而末端力控制可以更加灵活保障良好的响应速度而优化打磨过程。对此我们可以考虑将机器人主体与工具法兰、末端法兰、力矩传感器等进行连接设计自动打磨系统。自动打磨系统由两个部分组成,一部分是机器人和力传感器为核心的主动力控制部分,另一部分则是被动力控砂带机结构的被动力控制部分,以主动被动配合协调的方式辅助打磨环节。

3 结语

机器人的应用目的是为了改进人工打磨环境恶劣、效率低、产品均一性较差的技术缺陷,而本次研究也针对面向金属铸件的机器人技术进行了分析和讨论,提出了机器人系统及其工作原理,包括以砂带速度、机器人、工件表面为设计要求的主被动力控制方案,旨在对未来的技术进行改进,实现更精确而稳定的机器人打磨控制,为今后的打磨过程提供技术支持。