基于联合仿真的机电液一体化系统优化设计方法

周建军

[摘 要]在我国工业领域,机电液一体化系统的应用极为广泛,这类系统的优化设计也属于业界关注焦点。基于此,文章简单介绍机电液一体化系统联合仿真内涵,并围绕机电液一体化联合仿真模型建立、智能控制算法分析开展深入研究,结合机电液一体化联合仿真实例分析可以确定,本文研究在各子系统仿真模型高效集成方面表现突出,能够为协同分析及设计提供平台支持。

[关键词]联合仿真;机电液一体化系统;Simulink

[中图分类号]TP391.9 [文献标志码]A [文章编号]2095–6487(2021)11–00–02

Discussion on Optimization Design Method of Electromechanical

Hydraulic Integration System Based on Joint Simulation

Zhou Jian-jun

[Abstract]In China's industrial field, electromechanical hydraulic integration system is widely used, and the optimal design of this kind of system also belongs to the focus of the industry. Based on this, this paper briefly introduces the connotation of joint simulation of electromechanical hydraulic integration system, and carries out in-depth research around the establishment of electromechanical hydraulic integration joint simulation model and the analysis of intelligent control algorithm. Combined with the analysis of electromechanical hydraulic integration joint simulation examples, it can be determined that this research is outstanding in the efficient integration of simulation models of various subsystems, It can provide platform support for collaborative analysis and design.

[Keywords]joint simulation; electromechanical hydraulic integration system; simulink

1 机电液一体化系统联合仿真内涵

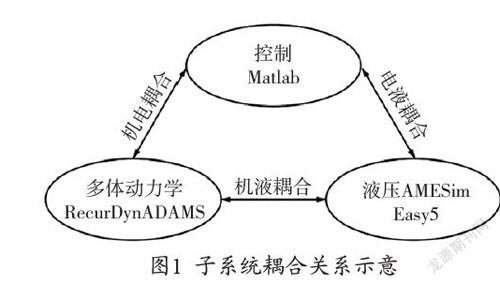

机电液一体化系统联合仿真需要划分一体化系统为子系统,各子系统相对独立,具体保液压子系统、机械子系统、控制子系统,且各子系统的对应模型建立需要得到专业软件支持。通过连接不同仿真软件,软件输入信号可选择某软件获取仿真结果,以此完成模型构建,如输入转速、力等信号的具体数值,在不同信号激励作用下,模型可实现对应响应量输出,如加速度、位移等。这类响应量可进一步输入其他模型中,不同领域软件中的仿真数据双向传递可由此实现。图1为联合仿真平台中子系统间存在的具体耦合关系,结合该图片进行分析可以发现,液压系统在其中负责提供负载、力矩/驱动力,机械系统基于模型约束条件及机械动力学运动原理能够随之进行机械运动,运动学参数能够随之输出,包括加速度、位移、速度等,液壓系统及负载的作用情况会同时受到机械系统产生的运动参数影响。围绕机构位置姿态进行分析可以发现,其位移会导致位置姿态变化,负载会随之受到影响,油缸中压力区体积会受到机械系统中位移影响,这种影响会体现在液压系统压力方面,液压系统油缸流量及马达转速直接受到位移速度影响。液压系统、机械系统、控制系统耦合关系涉及参数传递,基于设定目标,控制系统能够在各类传感技术支持下对液压系统的流量及压力变化情况,机械输出的速度及位移变化情况进行实时监测,实时控制信号可结合控制策略开展计算求得,如控制液压系统的压力及流量、泵的转速、各阀阀芯开度值,机械系统的运动状态可通过对输出液力矩/压力调整进行控制。

2 建立机电液一体化联合仿真模型

2.1 选择联合仿真平台

围绕上文涉及的机电液一体化系统联合仿真内涵进行深入分析,该联合仿真需要在多个软件间进行数据的相互交换,这一过程需要关注仿真环境的科学选择,本文研究以可视化仿真工具Simulink作为联合仿真平台,该可视化仿真工具能够满足动态系统建模需要,在分析和仿真方面的表现突出且支持离散、连续的线性/非线性系统。选择该可视化仿真工具作为联合仿真平台,主要依据4点:①该可视化仿真工具存在简洁编程语言,在复杂控制算法编制方面具备优势;②该可视化仿真工具的工具箱较为完善;③该可视化仿真工具的接口能够与主流液压仿真软件、机械仿真软件连接;④该可视化仿真工具具备多种计算算法。

2.2 搭建机械系统模型

在联合仿真模型的机械系统模型搭建中,需优选设计、仿真软件,如RecurDyn、Pro/Engineer、CATIA、ADAMS。RecurDyn的基础为多体动力学为理论,可实现对预测系统及机电一体化系统的振动、负载大小、运动等精确控制的模拟,存在控制接口Control,这使得该软件能够完成.mdl及.m文件生成,进而连接其他领域仿真软件,通过该软件建立模型并添加相应复杂控制算法,即可开展联合仿真。Pro/Engineer能够在设计、分析、制造方面提供辅助,如实现机械类实体结构快速绘制,同时可实现多种格式转换,这同样能够为联合仿真提供支持。

2.3 搭建液压系统模型

Easy5、AMESim软件均可用于联合仿真模型的液压系统模型搭建。深入分析可以发现,前者属于典型的液压系统建模专用仿真软件,该软件的基础为液压传动理论和粘性流体动力学理论,能够提供健全仿真环境,满足控制、机械、动力需要,同时其元件库也较为丰富,在Easy5软件支持下,设计人员可实现新元件的自行组合,这一过程需要得到原理级基础模块支持,进而完成模型搭建,通过运行模型则能够得到S函数,满足联合仿真平台需要。后者能够提供健全仿真环境,模型库同样较为丰富,AMESim软件在使用中可选择基本元素法,基于实际物理系统和图形化界面完成模型构建,这一过程不涉及复杂数学模型推导,辅以智能求解器可完成最佳积分算法选择,仿真时间及精度可通过算法动态切换控制。在具体的液压系统模型搭建过程中,可通过简化模型降低搭设难度,如忽视缓冲力和摩擦力、忽视液压系统液体质量、仅计算油缸作用力中的压力、在机械模型部分添加液压缸质量、设定存在刚性的液压缸等,液压系统模型可由此更顺利搭建完成。

2.4 搭建控制系统模型

在基于Simulink联合仿真平台的控制系统模型搭建过程中,仿真环境变量设计可采用.m文件创建,并通过平台调用软件RecurDyn,作为控制对象的.mdl文件能够随之生成,搭建控制对象的控制算法控制器仿真模块,即可实现交互控制仿真。S函数关系着联合仿真平台的扩展与参数化,求解器能够与S函数调用语法交互,联合仿真平台模型中S函数加入后,需要在AMESim中连接对应的控制算法模型,以此结合联合仿真平台与AMESim,开展针对性仿真;控制系统模型搭建也可以应用ADAMS,输入输出变量可由ADAMS与联合仿真平台确定,联合仿真可将控制系统建立在联合仿真平台中。基于ADAMS的控制系统模搭建也需要应用AMESim,需要通过其进行接口创建,完成输出端口、输入端口的具体数目设置,并对界面类型及图标名称进行定义。

3 智能控制算法分析

PID控制算法在实际工程中有着广泛应用,该算法存在固定的简单结构并在精确的数学模型基础上建立,这使得参数实时调整在工作过程中无法实现。对于较为复杂的模型来说,智能控制算法聚焦模型的非线性和复杂性,具备较强的自组织功能、环境适应能力、学习能力,遗传算法、专家系统、神经网络均属于典型的智能控制算法。以模糊控制为例,其基础控制理论包括模糊规则、模糊逻辑推理、模糊集合論,通过结合PID控制算法与模糊理论,PID参数实时调整可基于误差及对应变化率实现,更高的控制精度能够由此获取。

4 机电液一体化联合仿真实例分析

以某汽车起重机变幅系统为研究对象,探讨本文研究的机电液一体化联合仿真实用性,研究采用图2所示的联合仿真平台框架,由仿真平台、机械系统模型、液压系统模型组成。

案例机电液一体化系统具体构成包括控制系统、起重机臂架、变幅液压油缸、车辆底盘、液压单元。闭环反馈控制能够依托臂架控制系统实现,臂架的变幅角度控制可通过对电磁换向阀的调节完成,结合图2所示框架及上文内容开展案例机电液一体化系统的联合仿真。液压系统模型、变幅机构模型分别通过软件AMESim、RecurDyn搭建,基于S函数在联合仿真平台中实现变幅控制算法,液压系统模型和机械模型需依托软件数据接口在Matlab环境集成,由此可得到一体化仿真模型,如图3所示。

通过优选模型求解器,完成仿真参数配置,包括最大步长、最小步长、起始时间、允许误差等,之后依托联合仿真平台对案例机电液一体化系统的液压、机械、控制系统开展联合仿真。为验证各仿真模型正确性及联合仿真平台可行性,需要测试案例机电液一体化系统的实际变幅角度和油缸位移,以此对比仿真结果。结合具体对比可以发现,通过细致观察变幅角度的仿真曲线和测试曲线、变幅油缸位移的仿真曲线和测试曲线,能够直观了解变幅过程,并能够确定系统要求得到较好满足,整体存在冲击小、运行平稳特点,实际测试数值与仿真数值基本一致,这说明本文研究的机电液一体化联合仿真平台具备较高实用性。

5 结论

基于联合仿真的机电液一体化系统优化设计具备较高推广价值。在此基础上,本文涉及的选择联合仿真平台、搭建机械系统模型、搭建液压系统模型、搭建控制系统模型、实例分析等内容,则提供了可行性较高的联合仿真路径。为更好地发挥联合仿真优势,还应关注各类新型软件的积极应用,以及相关不确定性因素的深入研究。

参考文献

[1] 杨振中.传感器技术在机电一体化系统中的应用研究[J].矿业装备,2021(4):210-211.

[2] 王延申,刘顺华.机电一体化系统在机械工程中的运用探讨[J].石河子科技,2021(4):17-18.

[3] 徐顺.机电一体化系统概念设计的基本原理[J].电子测试,2021(14):139-140,106.

[4] 钟岚.基于多传感器信息融合的机电一体化系统设计[J].现代电子技术,2021,44(12):6-10.