车架钢结构组装和焊接变形控制

宋元元

(北京中车长客二七轨道装备有限公司,北京 102433)

1 概述

随着世界轨道交通装备行业的不断发展,我国已经成为世界上的机车制造大国之一。在机车的制造过程中,新技术和新工艺不断得到应用,新标准也不断得到认可和执行。车架是整个机车的主要承载部件,车上和车下都可能装有大型的电气、制动、系统等元件,所以,在设计和生产过程中必须考虑车架的强度和刚度。车架由不同形式的钢结构焊接而成,在车架组装和焊接过程中,特别是焊接后,会产生各种各样的变形,当变形超过规定时,必须进行矫正,才能进入到下工序,否则后续部件的装配可能出现无法预估的问题,甚至导致整个机车的性能受到影响。而有些变形是我们在车架组装前就可以预知的,这些变形可以在组装过程中通过一些手段进行有效地改善,有些变形则需要在焊后进行调修,以达到标准的要求。

2 车架钢结构变形的原因及形式

车架变形可大致分为整体变形,即整个车架形状和尺寸发生了变化;另一类是局部变形,它是指发生在焊接结构某部位的局部变形。

整体变形主要包括收缩变形,弯曲变形和扭曲变形,是指焊缝在受热到冷却过程中各个方向发生收缩后引起的变形。焊缝的纵向和横向收缩时,会引起整个结构的长度缩短和宽度变窄收缩变形;焊缝在结构中布置不对称时会产生弯曲和扭曲变形,装配质量差、焊件摆放不合理、焊接顺序错误、焊接方向颠倒时也会产生弯曲和扭曲变形。通常在焊缝弯曲变形、扭曲变形时,也会同步发生纵向和横向收缩。

局部变形主要以角变形、波浪变形和错边变形为主。温度沿板厚方向分布不均匀和熔化金属沿板厚方向收缩量不一致时会发生角变形,在厚板对接衔头容易出现;薄板结构焊接时,纵向和横向的压应力使得其失去稳定,从而产生波浪变形;两个零件在焊接过程中,发生装夹时夹紧程度不一致、刚度各不相同、物理性质不同时,或遇到装配不良、电弧偏离坡口中心问题时,容易引起错边变形。

图1 出口爱沙尼亚调车内燃机车车架外形示意图

车架钢结构主要是焊接而成,焊接变形时刻存在。在实际生产过程中,焊接使焊接构件产生热变形,同时构件受到自身刚性约束,膨胀力推动压缩塑性变形发生,导致焊接残余变形,因此焊接热变形和焊接构件的刚性条件是产生焊接变形的重要因素,与这两个因素相关的参数均会发生焊接残余变形。热变形方面,影响因素主要有焊接工艺方法、焊接参数、焊缝数量和断面大小、施焊方法、材料的热物理性能等;在构件刚性方面,影响因素主要有尺寸和形状、胎夹具的应用、装配焊接程序等。焊接是一个复杂的过程,在实际生产时焊接影响因素很多,不仅仅只是以上提到的因素,焊接变形不可完全避免或消除,但可以根据焊接变形基本原理和影响因素进行合理分析,并采取有效调控措施来减少变形,努力实现提前预防和控制变形在合理范围内的目标。

3 车架钢结构变形控制措施

车架由牵引梁、侧梁、横梁、加强梁、封板、安装座等组成,不同车型的车架钢结构形式各不相同。变形可能造成严重后果,在车架钢结构的生产中必须做好工艺准备,进一步防止变形或减少变形量,避免出现超标现象。在车架钢结构实际生产过程,控制变形的方法重点以以下三种方式为主。

3.1 控制组装过程变形车架钢结构的组装过程

车架骨架组装——封板、加强梁等组装——安装座组装。车架组装过程中控制变形的方法有反变形、工装固定和刚性固定约束。

(1)反变形法

车架骨架组装是车架组装的基础和关键,车架组装前要确保各部件满足图纸和工艺的要求。车架插骨架组装时,要考虑焊后收缩等因素的影响,由于焊缝随温度降低将逐渐冷却,冷却产生焊缝收缩,导致组件在焊后发生外形尺寸变形,从而超出组件检验标准,不能满足装配要求。为避免焊后收缩变形,在组装时采用反变形的措施,补偿焊接变形量。这种措施是在生产中预先制造一个变形,控制此变形量约等于焊后变形方向相反变形量。如图1所示的出口爱沙尼亚调车内燃机车车架组装时,图样要求焊后的车架长度尺寸为18190+8-2,宽度尺寸为3140+3-2。为了避免焊后车架的长度和宽度尺寸在公差范围内,骨架组装时采取反变形的措施,车架的长度和宽度尺寸分别为18190+20+10和3140+6+3,这样焊接冷却后,尺寸基本控制在公差范围内。

车架骨架组装时要满足组装的工艺尺寸,这一过程最容易出现的问题就是错边,尤其是牵引梁与边梁的对接处。为了避免组装时发生错边,各大部件单独的公差要求要综合考虑,上下公差的范围尽量保持一致。车架一般会有一定的上挠度要求,在车架组装前严格检验工装,组装时避免下挠度的情况出现。

封板、加强梁等组装要根据结构考虑组装顺序,特殊情况下可以考虑部分封板和加强梁在车架骨架组装的过程中进行组装。封板组装时焊要综合考虑焊缝的要求,要求焊透的部位,在封板组装时要留合适的间隙,同时避免平对接处出现错边现象。

(2)工装固定法

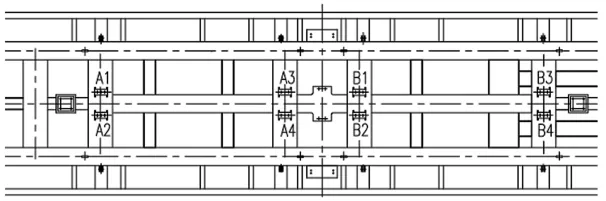

车架的安装座种类多,形式各不相同,为了保证质量,安装座组装时使用工装能有效地避免尺寸误差的出现。如图2所示的GMC96B型钢轨打磨列车C1车锁紧座安装图,图中A和B处分别装有锁紧座,A1,A2,A3,A4四个锁紧座分别与打磨小车上对应的四个锁紧座连接,打磨小车是一个整体,所以在装 A1,A2,A3,A4 四处的锁紧座时不能要考虑相对位置关系,图中B处的锁紧座装配原理同A处相同。其中每个锁紧座上都有三个螺纹孔,考虑到孔与孔之间的位置关系,用槽钢,平板和螺栓等制作了简易工装,如图3所示,大大提高了组装质量。

图2 GMC96B型钢轨打磨列车C1车锁紧座安装示意图

(3)刚性固定约束法

车架组装过程中,要根据车架的不同结构形式采取相应的预防措施来控制变形。刚性固定约束法主要是将被焊构件固定在硬质夹具或者刚性胎具上,可此方法可使待焊接钢结构件的角变形和弯曲变形等得到有效地控制。如图4所示的BR711-快速多功能综合作业车车架主要由型钢组成,而且大部分组件焊接在车架上平面,边梁是工字钢结构,如果不采取控制措施,焊后可能导致车架下平面的平面度不能满足工艺要求。为了控制变形,车架下平面用槽钢固定,实践证明,这一措施有效地缓解了变形,焊后满足标准要求。

图3 GMC96B型钢轨打磨列车C1车使用工装安装锁紧座

图4 BR711-快速多功能综合作业车车架刚性固定约束

3.2 控制焊接过程变形

焊接过程控制主要方法有采用合理的焊接方法和焊接规范参数,选择合理的焊接顺序以及采用随焊两侧加热、随焊碾压、随焊跟踪激冷等措施,从而实现残余应力有效降低和焊接变形进一步减小。随焊两侧加热法可起到减小焊接残余应力和变形的良好作用,可实现横向应变、纵向应变和最大剪切应变分布均匀,变化平缓;随焊碾压法应用不太广泛,优点是在提高焊接变形等方面效果较为理想,但缺点是设备复杂、操作复杂;随焊激冷法能够显著地降低残余应力和减少焊接变形。

合理的焊接顺序可有效减小焊接残余应力和变形量,可以改善残余应力分布规律,能够在多道焊接时明显控制变形,发挥切实有效控制作用。

在选用车架结构的焊接工艺布置和焊接参数时,主要注意以下5个方面:(1)焊接方法尽可能采取较小热输入,利用跳焊和分段焊进行焊接,相关焊接有多层焊和二氧化碳气体保护焊等。(2)焊接顺序要合理选择,以便使焊接件均匀受热。焊接顺序一般以先内后外、从中间到两端、先短后长为原则进行对称焊接,确保冷热均匀。(3)焊接材质不同时,一般遵循焊前预热、焊后回火的焊接原则,以此将焊接应力进行消除。(4)在焊接时,应注意控制焊接电流取下限值,有效降低热输入值。(5)在焊接过程中,还应考虑焊接材质、板厚和焊接位置与焊缝类型、焊接工艺参数选用等因素,通过合理工艺保证焊接质量。

3.3 焊后实施矫正控制变形

在焊接组件完成焊接后,已发生的残余变形需要采用矫正措施来减少或消除。加热矫正法和机械矫正法是两种焊后矫正的主要措施。加热矫正法主要通过整体加热和局部加热的方式进行矫正。

整体热矫正主要是加热焊接构件整体,加热至其锻造温度以上,然后实施矫正,此方法称为整体热矫正。该方法优点是可对形状偏差较大的构件进行有效消除,缺点是整体加热焊后构件,存在引发构件冶金方面副作用的风险,也因此该方法应用和推广受到一定限制。

局部热矫正主要是使用火焰局部加热焊接件,焊接构件在高温受热后,材料发生局部热膨胀,但构件自身存在刚性约束,局部产生压缩塑性变形,冷却后材料会收缩,可以与焊后部位伸长变形量相互抵消,实现矫正。火焰加热法在生产实际中应用较为广泛,一般采用气焊焊炬,设备普及容易采购,操作方法简单,灵活方便。

除以上变形矫正方法外,通过静力加压矫直法、焊缝滚压法、锤击法等机械力或冲击能的方式也可以有效矫正焊接变形。

4 结束语

车架钢结构的尺寸和自身质量大,焊缝分布复杂,控制车架的变形相对比较困难。但是在生产中,根据图纸结构、工艺要求和标准规范,在车架骨架组装、车架焊接和焊后采取合理地方法和措施,就能有效地控制变形。

总之,在生产制造车架钢结构实施过程中,一定会出现焊接与装配变形,如何减少变形是每一位工程师和操作人员需要解决的实际问题,这就需要在制造生产每个环节采取切实有效措施,加以控制各环节变形量,每个步骤精准把控,如果超出尺寸验收标准,需要实施变形矫正,在合理的经济条件范围内,保证车架质量,确保使用性能和强度不出现问题。