W 掺杂改性富锂锰层状正极材料

刘志亮 , 李小林 , 雷超 , 李栋 , 王春香 , 陈敬波 , 钟盛文

(1. 江西理工大学材料冶金化学学部,江西 赣州 341000;2. 贵州大学化学与化工学院,贵阳 550025)

0 引 言

锂离子电池具有放电能量高,循环寿命长,环境友好等优点,有着广阔的市场前景[1-5]。 作为锂离子电池的重要组成部分,具有高比容量、大输出功率和高安全性的正极材料将是今后的发展趋势[6-10]。 富锂锰层状材料具有超过250 mAh/g 的放电比容量, 引发科研和产业的广泛关注[11-14],但富锂锰层状正极材料在高于4.5 V 电压下充放电时,材料中晶格氧逸出并伴随过渡金属元素迁移进入“Li2MnO3”活化时材料中产生的Li 空位,在此过程中,材料结构发生了一系列的变化:六方相向尖晶石相和/或无序岩盐相转变[8];电解液易被富锂材料首次充电过程中释放的游离氧氧化分解形成CO2、CO、水等[11-14],在氧化过程中材料表面形成较厚的SEI 膜,且由于水的形成在电解液中形成HF, 加快了对正极材料的侵蚀, 电极材料中氧的排出在材料内部形成微裂纹。上述材料结构的变化导致富锂锰正极材料表现出大的首次不可逆、差的倍率和循环性能。 综上知:晶格氧的脱出是电化学性能恶化的重要原因。

Li 通过掺杂Mg 和La 元素大大提高了富锂锰材料稳定性能, 正极材料循环150 圈仍保持86.16%的容量[15]; Dong 等通过在富锂锰材料中掺杂Nb 元素,既稳定了材料结构又抑制了阻抗的增加[16]; Tai 等通过在富锂锰材料中掺杂Cr 而且又在外层涂覆Li3PO4,抑制了电压的衰减并且提高了材料的循环稳定性能[9]。本研究使用较为廉价的W 元素扩大了材料层间距,提高了Li+传输能力,工艺流程简单而且提高了富锂锰材料循环稳定性。通过在富锂锰层状正极材料中掺杂不同含量的W 元素,增强O 与层状结构元素之间的键合力,抑制正极材料中结构氧的脱出,且WO3的存在能够抑制HF 对正极材料的腐蚀, 从而提升材料的可逆效率,提升材料的倍率性能和循环性能。

1 实 验

1.1 原料的制备

实验采用不同量偏钨酸铵 (HAMTS)(Macklin,99.5%)与富锂锰材料在550 ℃下煅烧2 h,升温速率为5 ℃/min,然后自然冷却至室温,制得质量分数分别为 0、3%、5%、10% W 掺杂的富锂锰正极材料,试样分别编号为:W-0、W-3、W-5、W-10。

1.2 材料结构与形貌表征

材料使用X 射线衍射(XRD)分析其晶体结构,采用德国Bruker D8 Advance 型转靶衍射仪进行测试,扫描范围为10o~90o,步长为0.02o,扫描速率为8o/min(Cu Kα 辐射,λ=0.15406 nm,60 kV 管电压,50 mA 管电流)。 采用德国ZEISS SIGMA300 型扫描电子显微镜(SEM)进行表面形貌观察。

1.3 电化学性能测试

将富锂锰基正极材料Li1.1Ni0.35Mn0.55O2(江特锂电)、导电炭黑 Super-P(SP,Timcal 公司,电池级)、黏结剂聚偏氟乙烯(PVDF,Arkema 公司,电池级)与适量的N-甲基吡咯烷酮(NMP,天津产,电池级)于行星式球磨机中混合搅拌成均匀浆料,其中正极材料, 导电剂,黏结剂质量比为 85∶10∶5。 将球磨好的浆料涂覆在铝箔上烘干,对辊后冲片,得到φ12 mm 的正极片。 在充满氩气的手套箱中,进行电池组装。 以锂片作为电池负极, 电解液为1 mol/L LiPF6溶解在碳酸亚乙酯 (EC)/碳酸二甲酯 (DEC)/碳酸乙基甲基酯(EMC)(体积比为 1∶1∶1)的混合溶液。 使用 LAND 测试系统在2.5~4.8 V,进行恒流充放电循环和倍率性能测试;采用Autolab 电化学工作站进行交流阻抗测试,测试频率范围10-1~105Hz,以10 mV 作为交流电压振幅。

2 结果与分析

2.1 物相结构分析

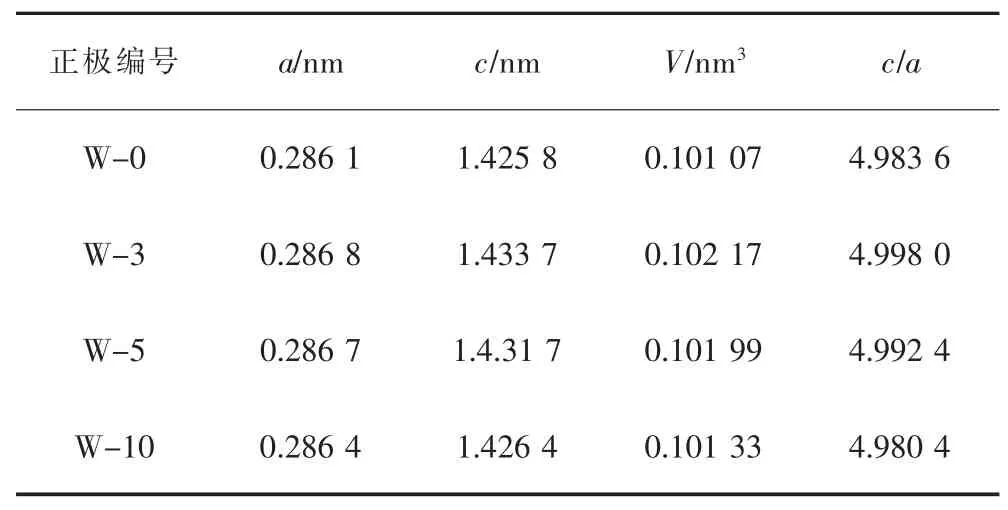

图1(a)为W掺杂富锂锰合成工艺流程,图1(b)为不同W 含量掺杂富锂锰层状正极材料的XRD图,可以看出改性前后的材料都具有相似的衍射特征峰(PDF No.#85-1980),结构属于 R-3 m 空间群[17-21]。对XRD 数据进行Rietveld 结构精修后得到的晶胞参数如表1 所列,不同W 量掺杂的正极材料,精修后的c/a 值均大于4.92, 表明基体材料和改性后的正极材料均具有良好的层状结构。随着W 掺杂量的增加, 正极材料的晶胞体积和c/a 值出现先增大后减小的变化趋势,这表明热处理过程中,少量W 掺杂时,具有更大原子半径的W 进入层状结构,增大了层间距和晶胞体积;但当掺杂量超过3%时,晶胞体积以及c/a 值均出现一定程度的下降,说明W 掺杂量过多时,W 元素可能第二相WO3形式存在,与基体材料相比,对于晶格参数的影响并不明显。

表1 不同W 掺杂量的富锂锰层状正极材料的晶胞参数Table 1 Lattice parameters of the Li-rich manganese doped with different contents of W

2.2 材料形貌分析

对 W-0 与 W-3 循环前极片进行 SEM 测试,从图2 W-0 与W-10 的扫描图像可以看出富锂锰基体材料颗粒大小一致, 分布较均匀, 有较好结晶度。 从能谱图看出元素分布均匀,W-3 中W均匀分布在富锂锰材料中, 填充在富锂锰基体材料间隙,SP 填充在复合材料空隙,有利于Li+在正极材料传输;W-10 中过量的W 以第二相WO3形式存在于基体材料中,WO3的电导率弱于基体材料,大量的WO3覆盖在富锂锰材料上,影响了Li+在富锂锰中的传输, 降低了正极材料的化成和倍率性能。

2.3 电化学性能分析

室温下,在2.5~4.7 V,对材料进行电化学性能测试。图3(a) 为掺杂不同含量元素W 的富锂锰首次充放电曲线图,从图3(a)中可以看出:富锂锰基体材料首次充放电比容量分别为 285.0,191.2 mAh/g;W 掺杂量为3%时, 首次充放电比容量分别提高到307.4,211.3 mAh/g,首次放电比容量提高了10%;掺杂量为5%和10%时,掺杂后的正极材料首次放电比容量分别为198.9 mAh/g 和185.6 mAh/g,这表明:W元素的添加量为3%时,W 进入材料的晶格, 首次高压下充放电时,增强O 与金属层的键合作用,抑制了晶格氧的脱出,改善了材料的容量和首次可逆效率。当W 元素含量过高时,掺杂的元素W 不能有效进入晶格而以第二相的形式存在, 降低了正极中活性材料的含量, 从而降低了正极的充放电比容量和首次可逆效率。

图3(b)为首次放电过程的中值电压图,从图3(b)中看出:W-0、W-3、W-5、W-10 的放电中值电压分别为:3.838 7,3.906 4,3.878 3,3.816 7V,结果表明:当W 掺杂比例为3%时,掺杂改性后的正极材料具有最高的放电中值电压平台,这是由于适量的W 掺杂时,W 原子能够进入基体材料的晶格中, 增大了原有过渡金属层的层间距有利于Li+快速传输, 从而降低了材料的电化学阻抗,减小了电池内部的极化,提升了电池的放电中值电压。 当10%W 掺杂正极材料时,过量的W 以第二相WO3的形式存在,由于其较低的电导率,增加了正极材料的阻抗,导致电池内部极化加大和中值电压的下降。

图4 所示为掺杂不同量W 的富锂锰倍率循环图,从图 4 中可以看出:1 C(1 C=230 mAh/g)以下的低倍率放电时,基体材料均具有较高的放电容量;而在 3 C 和 5 C 放电时, 掺杂 3% W 的正极 W-3 表现出最髙的放电比容量132.6 mAh/g 和114.61 mAh/g,远高于基体的123.0 mAh/g 和101.8 mAh/g,表现出较优的倍率性能, 回到0.2 C 后放电比容量回升到202.9 mAh/g,表现出良好电化学稳定性。W-5 和 W-10 正极在3 C 和5 C 倍率下具有大致相同的放电比容量,大约分别为96 mAh/g 和74.0 mAh/g,低于基体材料。说明适量的W 掺杂能够进入正极材料晶格,增大了过渡金属层的层间, 提供了良好的Li+传输通道,高倍率放电时,便于锂离子快速嵌入,明显改善了掺杂后材料的倍率性能。 然而过量的W 掺杂,W元素并不会进入基体材料, 而会以第二相WO3的形式存在于正极材料中, 由于WO3自身高的电化学阻抗,阻碍了Li+传输,导致正极材料大倍率下放电时,放电比容量减少,倍率性能恶化。

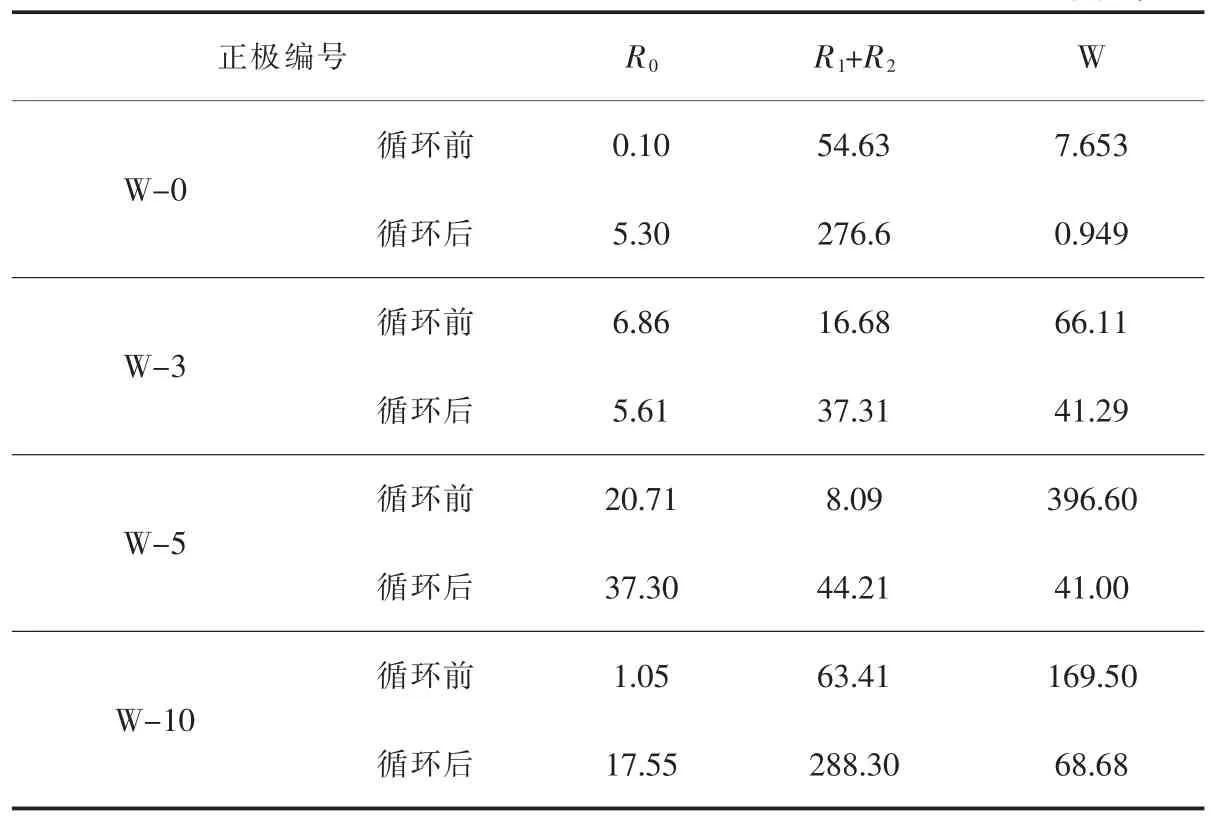

为测试不同掺杂量正极材料的电化学阻抗,先在2.5~4.8 V,以0.1 C 电流密度对组装好的电池进行化成。 采用电化学工作站对化成后的电池, 在10-1~105Hz 频率范围内, 以0.01 V 作为交流电压振幅进行阻抗测试,测试结果如图5 所示,阻抗谱中高频区与实轴相交的截距表示电池的欧姆阻抗(R0),中高频区圆弧代表界面SEI 膜阻抗和电化学转移阻抗(R1+R2),低频斜线为扩散阻抗(W1)[22-24]。 化成后阻抗只有一个半圆较明显, 是因为首次充放电阻抗主要体现在SEI 膜形成,电化学转移阻抗相对较小,所以电化学转移阻抗的半圆不明显。 随着充放电次数增加,掺杂3% W 的富锂锰由于W 元素扩大晶格间距, 方便Li+传输,但是随着W 含量增加,多余的W 以第二相WO3形式存在,WO3活性弱于正极材料, 阻碍 Li+传输,所以阻抗值会高于未掺杂的富锂锰材料。 表2 掺杂不同W 含量富锂锰循环前后阻抗中可以看出,当掺杂 3 % W 时,电池阻抗最小为 24.669,83.92 Ω;不掺杂W 的富锂锰材料在循环前后的阻抗分别为62.383,678.5 Ω, 通过 W 元素掺杂之后正极材料的阻抗明显减小。

表2 富锂锰材料循环前后的阻抗Table 2 Electrochemical impedance of the Li-rich manganese doped with W 单位:Ω

从图6 掺杂不同含量W 的富锂锰循环图中可以看出:未掺杂W 的富锂锰材料经过100 次循环从181.6 mAh/g 衰减到 154.1 mAh/g,降低了 28 mAh/g的比容量,而掺杂后的富锂锰材料容量衰减很小,W-3材料的放电比容量远高于基体材料和高掺杂量的正极材料, 随着循环的进行,W-3 的放电比容量略有提升,这是由于随着充放电循环的进行,在锂离子脱嵌的过程中,材料结构进一步优化,材料电化学阻抗降低,改善了材料的循环稳定性。 高掺杂量的5% W 富锂锰材料放电比容量分从192 mAh/g 衰减到187.7 mAh/g, 而掺杂 10% W 富锂锰材料从175.7 mAh/g 衰减到163.3 mAh/g。 改性后材料的循环稳定性均得到改善,这是由于第二相WO3存在,抑制了HF 对正极材料的腐蚀,改善了材料的循环稳定性能。

3 结 论

实验通过将富锂锰材料与偏钨酸铵共烧结的方式对富锂锰材料进行掺杂,使得W 元素进入富锂锰材料晶格中。 通过对富锂锰正极材料的W 元素掺杂,增强了过渡金属与氧的键合作用,抑制了材料首次充放电过程中晶格氧的脱出,提升了正极材料的首次可逆效率和放电比容量。 另外,W 元素的掺杂增大了富锂锰层状材料的层间距,促进了锂离子的扩散,利于锂离子的快速脱嵌,降低了材料的电化学阻抗,有效改善了材料的循环稳定性和倍率性能。 当 W 掺杂量为 3%时,0.2,3,5 C 放电比容量分别为 211.3,132.6,114.61 mAh/g, 与未掺杂富锂锰材料的充放电容量相比,分别提高了10.5%,7.8%,12.58%。