研磨加工的特点和应用方法

■中车北京南口机械有限公司 (北京 102202) 郑文虎 马骁骅

研磨加工是一种传统的精密和光整加工工艺方法,利用附着和压嵌在研具表面上的游离细微磨粒,借助于研具与工件一定的压力和相对运动,从工件表面上切除极微小的切屑,使工件获得极高的尺寸和形状精度以及极低的表面粗糙度值,从而广泛应用于精密和超精密加工。

1. 研磨加工的特点

研磨加工具有以下特点。

1)可以通过研磨获得极高的加工精度,工件表面粗糙度值可达Ra=0.006~0.1μm,并可以进行表面粗糙度值Ra=0.1μm的微量切削。

2)可以使偶件配研表面获得极精密的配合。

3)研磨在低速、低压力下进行,产生热量很小,工件表面不产生变质层,从而质量较好。

4)研磨装置和研磨机床的结构较为简单,既适用于单件手工生产,也适用于成批机械生产。手工研磨的加工精度依靠与工件精度相适应的研具精度和工人的操作技术来保证;机械研磨的加工精度也是依靠精密的研具、合理的运动轨迹与正确的操作方法来保证。

5)在研磨过程中,较硬的磨料磨粒容易嵌入较软的工件表面,进而影响工件的使用寿命和光学特性。

6)研磨加工效率低。研具材料一般较软,易磨损,应及时修复,以保证研具应有的精度。

2. 研磨可加工的材料与型面

研磨可以加工各种钢(包括淬火钢)、铸铁、铜及硬质合金等金属材料,也可加工陶瓷、宝石、半导体、玻璃及塑料等非金属材料。加工的工件表面形状有内外圆柱面和圆锥面、平面、凸凹面、内外球面、螺纹及齿轮等。

3. 研磨原理

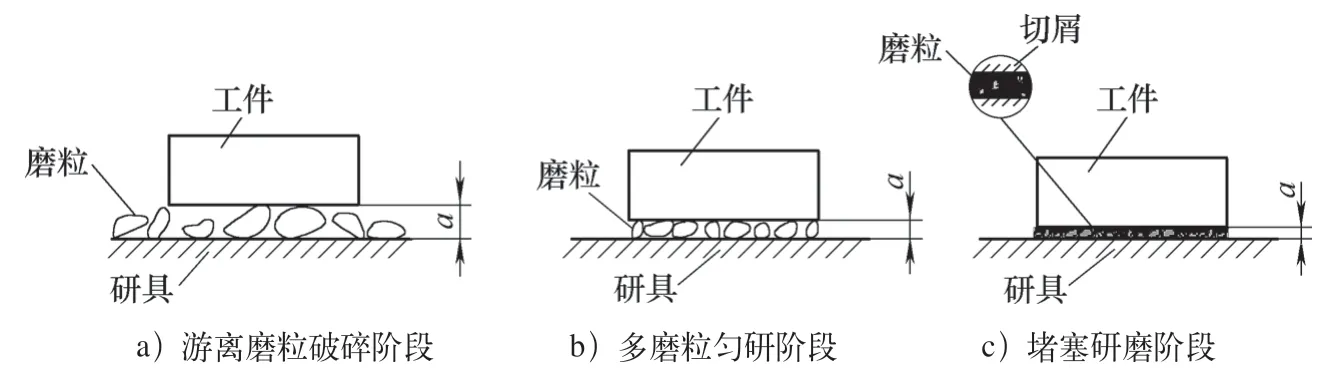

研磨时,在研具和工件表面之间加入适量研磨剂,在一定的压力作用下,进行往复运动和旋转的复合运动,或旋转和行星运动的复合运动,使研磨剂中的磨粒在研具和工件表面之间进行滑擦或滚动,进行微量切削。由于磨料的磨粒很细微,因此只能切削极薄的工件材料层,使工件表面得到极小的网状运动轨迹,从而使工件得到极高的表面质量和加工精度。按研磨剂的使用条件,可分为湿研(即敷砂研磨,见图1)、干研(即嵌砂研磨)和 半干研(即糊状研磨膏研磨)。

图1 湿研过程示意

4. 研磨能达到的加工精度

研磨是在良好的预加工基础上,对工件进行表面粗糙度值Ra=0.01~0.1μm的微量切削,并微量进给,这是其他加工方法难以实现的,因此可以获得比其他机械加工方法高几倍的加工精度和表面质量。精度可达0.025μm,工件表面粗糙度值可达R a=0.006μ m。一般机械加工方法是遵循“复制加工”,而研磨却是“创制加工”贯穿于始终,在此过程中使研具和工件的精度同时提高,并高于研具的原始精度。

5. 研磨剂

研磨剂由磨料、研磨液和辅助填料混合组成。根据研磨方法和工件材料的不同,可制液态研磨剂、研磨膏和固态研磨剂。而磨料是研磨剂的基本成分,其性能优劣和选择合理与否,直接影响研磨效率与质量。

(1)磨料 常用的磨料有刚玉类、碳化硅类、碳化硼、金刚石和立方氮化硼。精研时,为了进一步降低工件表面粗糙度值,还采用氧化铁、氧化铬和氧化铈等软磨料。在研磨一般钢件时,采用刚玉磨料;研磨铸铁、硬质合金、宝石和陶瓷等硬脆材料时,采用碳化硅或碳化硼磨料;研磨硬质合金、陶瓷、宝石和光学玻璃时,应选用金刚石磨料;研磨高速钢和模具钢时,应选用立方氮化硼磨料。磨料粒度的选择,和研磨效率与工件表面粗糙度值有直接关系。粒度粗则效率高,表面粗糙度值Ra大;反之则效率低,表面粗糙度值Ra小。粒度一般选用W0.5~W40,这时表面粗糙度值Ra=0.006~0.4μm。

(2)研磨液 在研磨过程中,研磨液起着冷却与润滑作用,并使磨料的磨粒均匀地分布在研具表面上。钢粗研时,用N15全损耗系统用油;精研时,用N15全损耗系统用油1份、煤油3份,汽轮机油或锭子油少量,加轻质矿物油或变压器油。研磨铸铁用煤油;研磨铜用动物油加少量锭子油或植物油;研磨淬火钢、不锈钢用植物油、汽轮机油或乳化液;研磨金刚石用橄榄油、圆度仪油或蒸馏水;研磨硬质合金用汽油;研磨金、银和白金用酒精;研磨玻璃和水晶用水。

(3)辅助填料 辅助填料在研磨过程中,起吸附和提高加工效率的作用。常用的由硬脂酸或油酸、脂肪酸和工业甘油等主要成分按比例调制而成。

(4)研磨剂的配制 液态研磨剂在湿研时用煤油、混合脂加磨料微粉,配比不严格,浓度(质量分数)约取30%~40%。微粉较细且机床自动供给时,浓度减小。干磨时,采用磨料微粉15g、混合脂8g、航空汽油200ml和煤油35g,浸泡一周使用;研磨膏含磨料微粉20%~50%、油酸25%~30%及混合脂18%~30%,有时在极细微粉研磨时加凡士林约15%;固体研磨剂(研磨皂)是用来提高工件表面光泽的,其配方是氧化铬57%、石蜡21.5%、蜂蜡21.5%、硬脂酸混合脂11%和煤油7%。

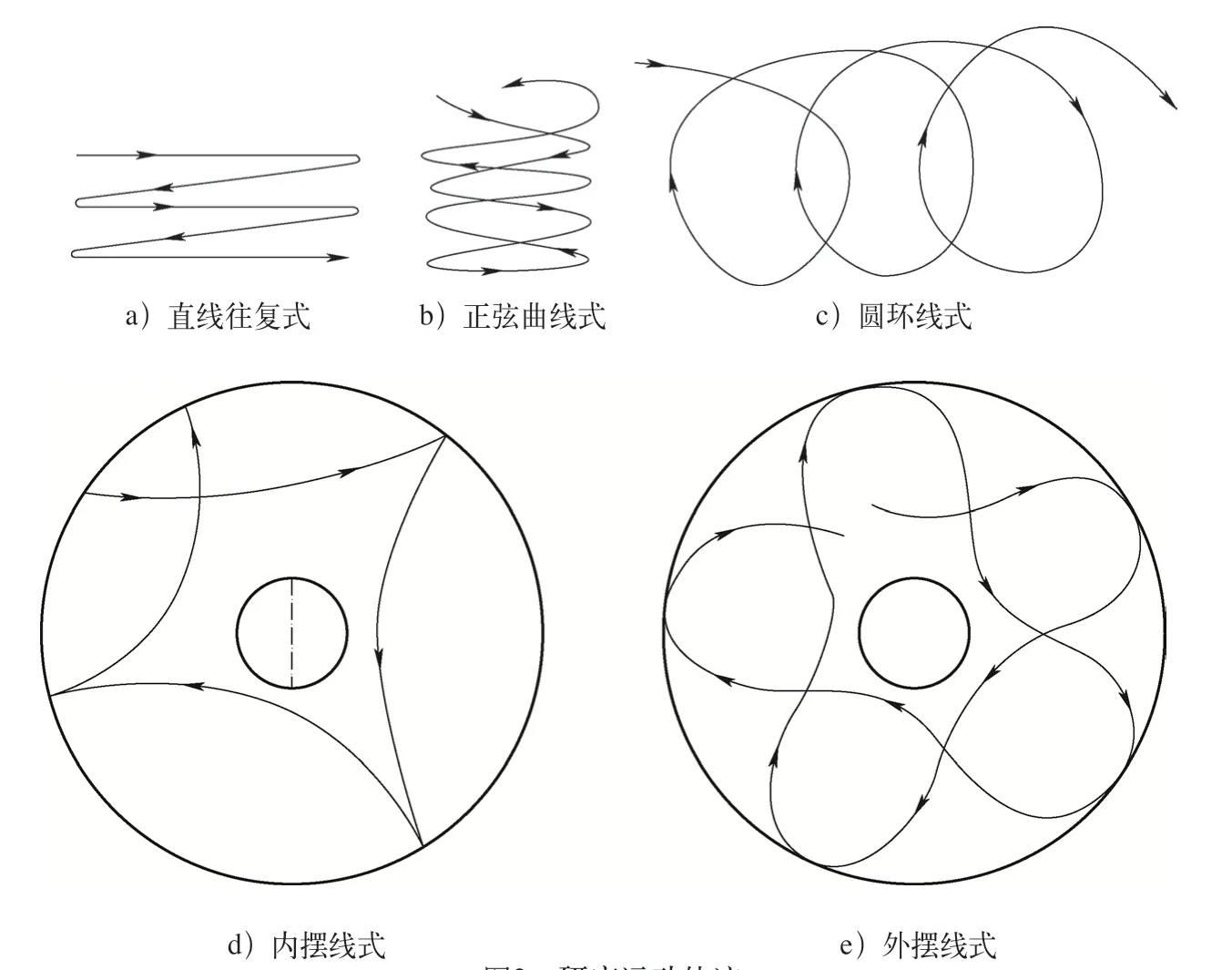

图2 研磨运动轨迹

6. 研具的作用与材料

(1)研具的作用 研具是研磨加工的成形“模型”,在一定程度上把本身的几何形状精度复制给工件。它是研磨剂的载体,用以涂敷和镶嵌磨料,在它与工件的相对运动中,对工件进行加工,使工件获得正确的加工精度和表面质量。研具必须有沟槽,能贮存磨料和防止多余磨料的堆集;必须具有一定的几何形状精度、足够的刚度,材质紧密而无杂质、硬度均匀。

(2)研具材料 铸铁适用于研磨各种材料;软钢适用于研磨小直径的螺纹和小孔;黄铜和紫铜适用于粗研和宝石研磨;硬木适用于研磨铜和软金属;锡和铅适用于提高工件表面质量的场合,因为它本身很软,不能改变工件形状。

7. 研磨运动轨迹与参数

(1)研磨运动轨迹 如图2所示,研磨运动轨迹有直线往复式、正弦曲线式、圆环线式和内外摆线式等。

(2)研磨压力 湿研压力为10~25MPa,干研压力为1~15MPa,精研取小值。

(3)研磨速度 研磨效率与研磨速度成正比。湿研研磨速度为20~100m/min,干研为10~20m/min。若工件精度高、工件材料软,则取小值。

(4)研磨余量 内孔为0.01~0.03mm(直径上的余量),外圆为0.005~0.01mm,平面为0.005~0.01mm。

(5)需要注意的问题 研磨剂一定要保存好,避免灰尘落入;在更换不同粒度的研磨剂时,一定要把工件和研具上原有的研磨剂用煤油清洗干净,以免划伤工件表面;研磨环境应无尘。

8. 结语

研磨加工是一种精密和超精密加工工艺,加工表面粗糙度值极低。随着科技的高速发展,对产品质量的要求也越来越高,在局部精加工领域,研磨具有其他切削方法不可取代的优势,彰显出了它在高精度和高表面质量工件加工中的特殊意义。