柴油加氢改质装置降低柴汽比运行分析

辛丁业,武晓灿,齐宏伟,冯忠伟

(1.中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003; 2.中国石油大学(北京)克拉玛依校区)

随着现代文明进步及环保法规日趋严格,世界各国都先后实施了新的汽柴油产品标准,车用燃料清洁化已成为发展的必然趋势。自2013年颁布国Ⅴ车用柴油标准(GBT 19147—2013)起,中国的油品质量升级速度明显加快,自2017年1月1日已开始全面执行国Ⅴ排放标准[1-4]。按照中国石油国Ⅵ车用汽柴油质量升级总体要求,各炼油厂已于2018年底前完成车用汽柴油产品国Ⅵ质量升级相关工作,并于2019年1月1日起将汽柴油出厂指标切换为国Ⅵ标准。

另一方面,受经济增速放缓及清洁替代能源发展影响,国内柴油消费量明显放缓,汽油需求的增幅逐步高于柴油,据有关专家分析,未来我国石油需求会稳步增长,但柴汽比将继续呈现下降态势,预计2030年柴汽比将降至1.28[5-7]。

面对油品质量升级及降低产品柴汽比的双重要求,柴油加氢改质装置作为部分炼油企业柴油达标出厂的关键生产装置,将面临越来越大的运行压力。基于此,中石油克拉玛依石化有限责任公司(克石化)对现有1.2 Mta柴油加氢改质装置进行了工艺扩量升级改造,通过新增一台反应器、分馏系统改造、增加吸收-稳定系统及调整催化剂级配方案等一系列措施,将装置加工规模由1.2 Mta扩量至1.5 Mta。以下对该装置的改造及生产方案优化情况进行分析,为同类生产装置提供一定的借鉴意义。

1 装置改造技术方案

装置原设计主要以焦化柴油、催化裂化柴油和直馏柴油为原料,采用中压加氢改质-喷气燃料加氢补充精制组合工艺路线。反应部分为炉前混氢、冷高压分离器(高分)流程,分馏部分采用脱硫化氢汽提塔+分馏塔流程。为满足国Ⅵ柴油质量升级要求及降低柴汽比要求,克石化于2017年初进行装置扩量改造可行性分析及方案研究,同年委托中国石化工程建设有限公司(SEI)进行改造设计,2018年装置进行改造施工,同年10月正式投产,装置改造后的原则流程如图1所示。

1.1 反应系统改造

图1 装置改造后的原则流程

表1 反应系统改造内容

1.2 分馏系统改造

装置改造后柴汽比大幅降低,原分馏塔设计已不能满足新工况下的产品分离需求。本次改造将原重石脑油侧线塔拆除,混合石脑油全部由分馏塔塔顶馏出,另外对分馏塔换热流程重新进行优化。分馏部分的具体改造内容见表2。

表2 分馏系统改造内容

1.3 增设吸收稳定系统

由于新催化剂级配体系下,柴油轻质化效果明显,考虑到下游轻石脑油异构化装置原料供应及充分利用全厂液化气资源,本次改造新增吸收-稳定系统。该系统采用产品分馏塔塔顶混合石脑油对本装置及其他加氢装置的塔顶干气及轻烃进行吸收,再依次经过稳定塔及石脑油分馏塔,实现干气、液化气及轻、重石脑油的分离。另外,增加重石脑油至重整装置的直供流程,使加氢重石脑油直供重整装置成为可能。

2 催化剂装填及开工情况

为配合全厂汽柴油国Ⅵ标准质量升级及降低柴汽比需求,改造后,装置选用中国石化大连石油化工研究院(FRIPP)最新开发的FF-66及FC-52催化剂级配,替代原FF-36及FC-32催化剂级配。

2.1 催化剂装填

装置加氢精制反应器共设2个床层,主要装填保护剂及精制剂FF-66;加氢改质反应器共设4个床层,第一、二、三床层装填裂化剂FC-52,第四床层装填裂化剂FC-52及后精制催化剂FF-66。共装填 FF-66催化剂109.59 t,FF-52催化剂109.6 t,催化剂实际装填情况见表3。

表3 反应器催化剂实际装填情况

2.2 催化剂硫化及钝化

装置采用干法硫化技术对催化剂进行硫化,催化剂经过干燥后,以不大于20 ℃h的速率平稳提升反应器入口温度至180 ℃,以1 th的速率注入硫化剂CS2。注硫开始后,以不大于10 ℃h的速率平稳提升精制、裂化反应器各床层温度至230 ℃,调整硫化剂注入量,维持循环氢中H2S体积分数为0.1%~0.5%,恒温硫化8 h。完成230 ℃恒温硫化后,调整硫化剂的注入速率,维持循环氢中H2S体积分数在0.5%~1.0%,并以不大于4 ℃h的速率平稳提升反应器入口温度至370 ℃,恒温硫化至少8 h。370 ℃恒温期间,循环氢中H2S体积分数应维持在1.0%~2.0%。催化剂硫化曲线见图2。

图2 催化剂硫化曲线●—理论床层温度; ◆—实际床层温度; ▲—循环氢中H2S体积分数

370 ℃恒温硫化结束后,将反应温度降至175 ℃,引低氮油建立大循环。而后,启动注氨泵,开始注入液氨进行催化剂钝化,起始注入速率为0.4 th,注氨开始2 h后,开始在空气冷却器前注除盐水洗涤。注水2 h后,开始分析高分酸性水中的氨含量。以不大于10 ℃h的速率平稳提升反应器入口温度至230 ℃。当高分酸性水中氨质量分数达到0.1%时,认为氨已穿透。调整液氨的注入速率,维持高分酸性水中氨质量分数约为0.8%。

2.3 开工初期情况

表4 开工初期原料和产品主要性质

可知,装置改造后,产品柴油中硫、氮质量分数均小于2 μgg,原料脱硫、脱氮率均达到99%以上,产品柴油十六烷指数较原料油提高约13。

3 装置长周期生产运行情况

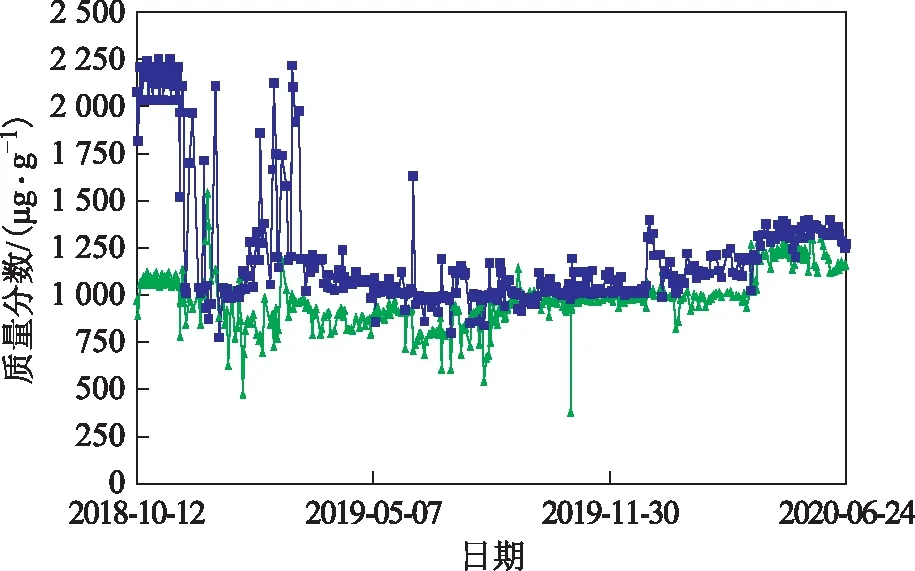

装置改造后,自2018年10月开工以来一直加工焦化柴油、催化裂化柴油及直馏柴油的混合原料,原料油的硫、氮含量随运行时间的变化如图3所示。从图3可以看出:2018年10—12月的开工初期,原料氮质量分数波动较大,最高达到2 250 μgg,主要是由这期间加工焦化柴油较多所致;2018年12月至2020年6月,原料中硫质量分数平均值维持在962 μgg左右,氮质量分数平均值维持在1 130 μgg左右,原料性质较为稳定。

图3 原料硫、氮含量随运行时间的变化■—氮质量分数; ▲—硫质量分数

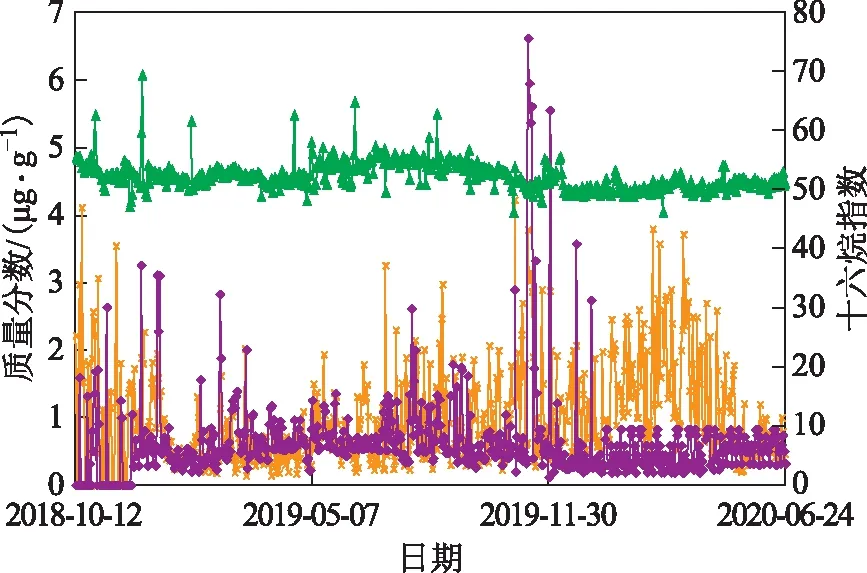

图4为产品柴油硫、氮含量及十六烷指数随运行时间的变化。由图4可以看出,产品柴油中硫质量分数基本保持在2 μgg以下,氮质量分数基本保持在3 μgg以下,十六烷指数保持在52以上,能够稳定生产国Ⅵ柴油。

图4 产品柴油硫、氮含量及十六烷指数随运行时间的变化×—氮质量分数; ◆—硫质量分数; ▲—十六烷指数

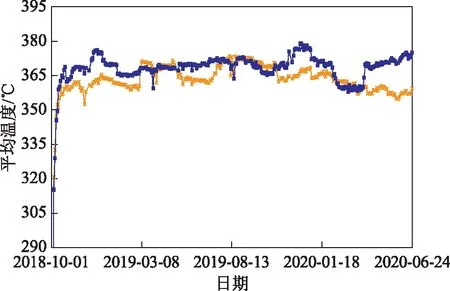

图5为精制、裂化反应器平均温度随运行时间的变化,图6为精制、裂化反应器温升与运行时间的变化。从图5可以看出,除开工初期受原料性质影响及2020年初受装置低负荷工况影响外,精制、裂化反应器的温度运行非常平稳,从2018年12月运行至2020年6月,精制反应器平均温度为362 ℃,裂化反应器平均温度为367 ℃。从图6可以看出:受原料中硫、氮含量波动影响,2018年10月至2019年1月期间,精制及裂化反应器温升波动较大;2019年1月至2020年6月,精制及裂化反应器温升均呈下降趋势,精制及裂化催化剂平均失活速率为0.013 ℃d,明显低于理论失活速率(0.024 ℃d),说明催化剂活性较高,可以保证装置长周期产品质量达标。

图5 精制、裂化反应器平均温度随运行时间的变化×—精制反应器; ■—裂化反应器。图6同

图6 精制、裂化反应器温升随运行时间的变化

4 装置标定

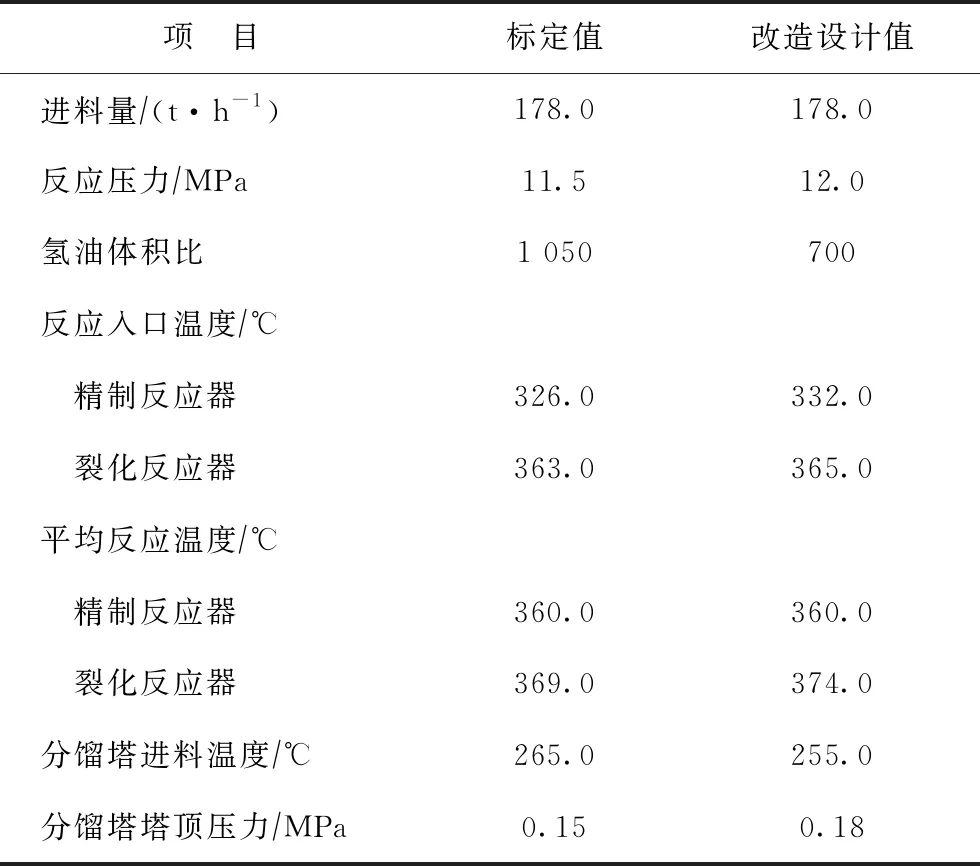

装置于2019年进行了标定,标定期间原料为焦化柴油与直馏柴油按质量比78∶22配比的混合柴油,硫质量分数为1 061 μgg,高于设计值(650 μgg),氮质量分数为2 210 μgg,高于设计值(1 000 μgg)。装置标定期间的主要操作条件及与改造设计值的对比如表5所示。从表5可以看出:装置进料量为178.0 th,与改造设计值一致;反应器入口压力为11.5 MPa,稍低于改造设计值(12.0 MPa);氢油体积比为1 050,高于改造设计值(700);精制反应器入口温度为326 ℃,较改造设计值低6 ℃,床层平均温度为360 ℃,与改造设计值相同;裂化反应器入口温度为363 ℃,较改造设计值低2 ℃,床层平均温度为369 ℃,较改造设计值低5 ℃。标定期间产品柴油硫质量分数为0.55 μgg,氮质量分数为0.75 μgg,达到国Ⅵ柴油质量要求,装置负荷可以达到设计要求。

表5 标定期间的主要操作条件

标定期间原料硫、氮含量均明显高于设计指标,在精制反应器平均温度与设计值一致,裂化反应器平均温度明显低于设计值的情况下,仍能保证产品质量达标,说明所采用的催化剂具有良好的脱硫、脱氮活性。装置改造后喷气燃料馏分与柴油馏分的馏程重叠度较大,本次标定时产品分馏塔进料温度由设计值255 ℃提高至265 ℃,塔顶压力由设计值0.18 MPa降至0.15 MPa,以改善塔内回流情况,提高分离精度。

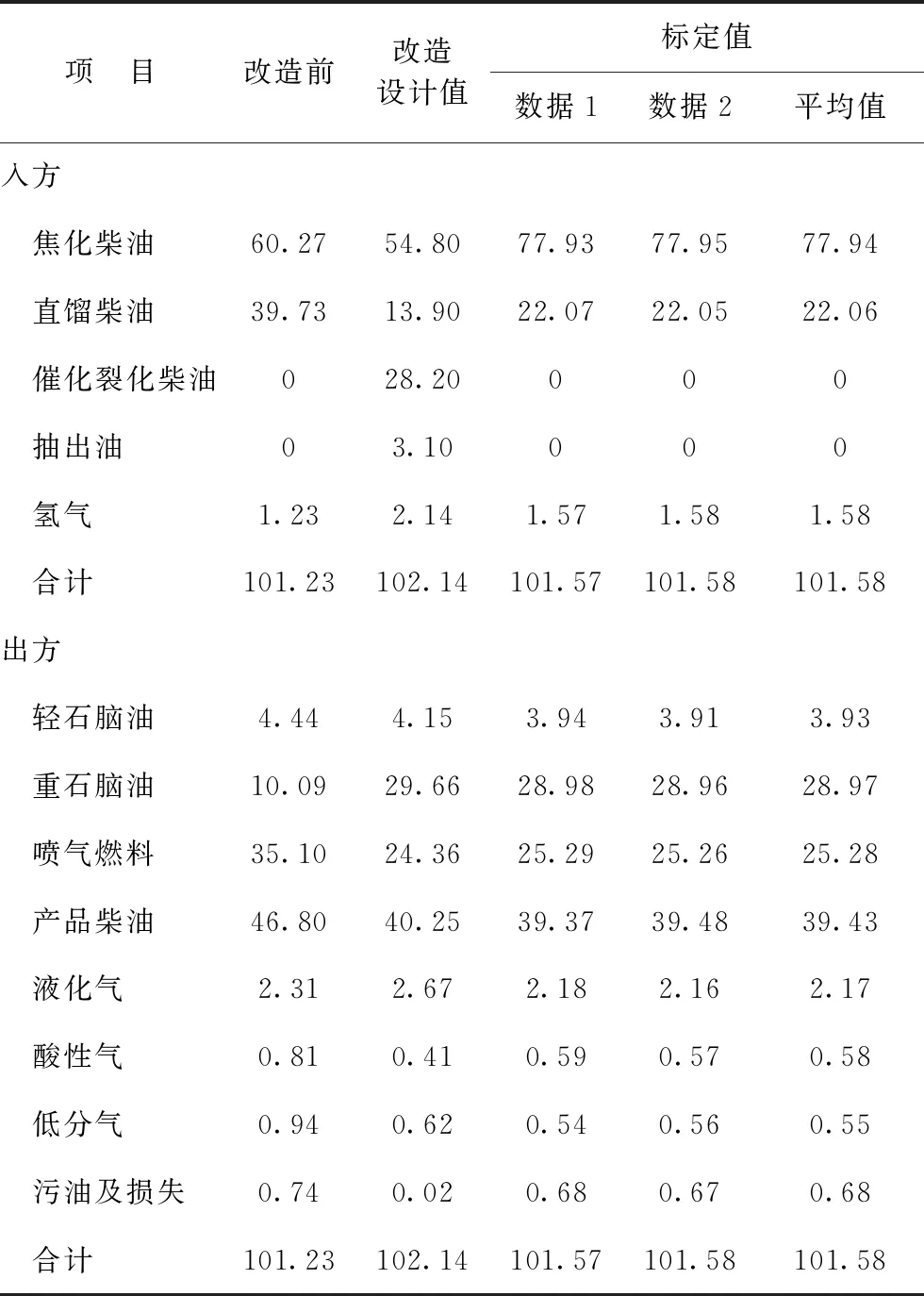

表6为标定期间装置的物料平衡数据及与改造前数据和改造设计值的对比,其中标定值共取两组数据,分别计作数据1和数据2。从表6可以看出:产品轻、重石脑油总收率平均值为32.90%,产品柴油收率平均值为39.43%,喷气燃料收率平均值为25.28%,均基本与改造设计值持平;化学耗氢(w)平均值为1.58%,比改造设计值低0.56百分点;产品轻、重石脑油总收率较改造前的14.53%增加18.37百分点,产品柴油收率较改造前的46.80%降低7.37百分点,柴汽比为1.20,基本与改造设计值(1.19)持平,且较改造前的3.22降低2.02,装置改造较为成功。

表6 装置的物料平衡数据 w,%

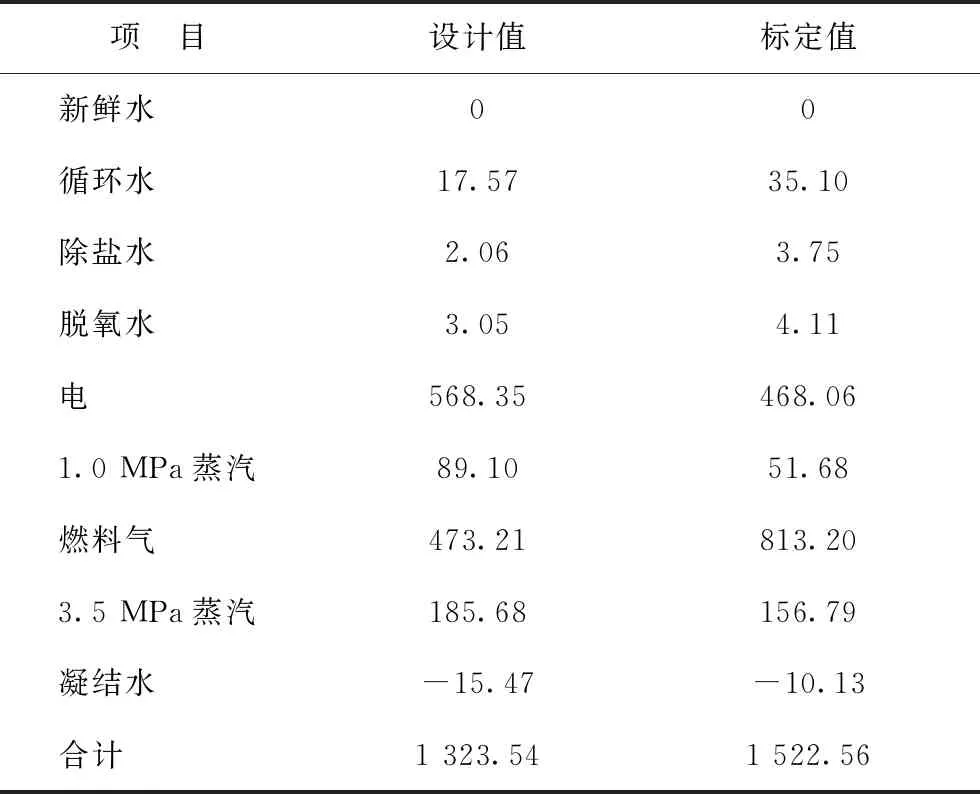

表7为标定期间装置的能耗情况。从表7可知,装置标定能耗为1 522.56 MJt,高于设计能耗(1 323.54 MJt),主要原因有如下两方面:①标定期间循环水能耗达到35.10 MJt,明显高于设计值(17.57 MJt)。这是由于装置改造后新增水冷却器较多,循环水耗量偏大。原设计新增压缩机循环水耗量为300 th,而实际耗量达到450 th;原设计热高分气水冷却器循环水耗量为165 th,而实际耗量达到350 th。②标定期间燃料气能耗达到813.20 MJt,明显高于设计值(473.21 MJt)。这是由于全厂汽柴油调合限制,装置无法完全按裂化方案运行,裂化床层温度控制较低,反应热无法充分利用,导致反应炉负荷偏高。另外,改造后喷气燃料馏分和柴油馏分的馏程重叠度较高,为增加喷气燃料拔出率,适当提高了分馏塔进料温度,导致燃料气耗量进一步增加。

表7 装置能耗 MJt

表7 装置能耗 MJt

项 目设计值标定值新鲜水00循环水17.5735.10除盐水2.063.75脱氧水3.054.11电568.35468.061.0 MPa蒸汽89.1051.68燃料气473.21813.203.5 MPa蒸汽185.68156.79凝结水-15.47-10.13合计1 323.541 522.56

5 结 论

(2)通过近两年时间的连续运行,精制及裂化催化剂平均失活速率为0.013 ℃d,明显低于理论失活速率(0.024 ℃d),催化剂选择性较为灵活,可以保证装置长周期产品质量达标。

(3)装置运行期间,操作平稳,产品质量达标。标定结果表明,装置可实现设计满负荷运行,石脑油收率较改造前增加18.37百分点,装置柴汽比由改造前的3.22下降至1.20,装置扩量升级改造较为成功。