废气再循环冷却器沸腾试验方法研究

陈方方 尉武杰 蔡子豪

摘要

主要研究废气再循环(EGR)冷却器在不同工况下的换热特性。借助计算流体动力学(CFD)分析工具,识别出冷却器在某一工况下的沸腾区域。在沸腾区域附近,借助于可视化观察窗及高频压力传感器,得到透明观察窗不同进气温度下的气泡形态与压力波动曲线的关系。结果表明,气泡形态与压力信号之间存在对应关系。由此,初步建立了判断EGR冷却器有无沸腾,以及其沸腾程度的方法。

关键词

废气再循环冷却器;过冷沸腾;压力信号;可视化

0 前言

废气再循环(EGR)冷却器的主要作用是在汽车运行过程中,将产生的高温废气经过冷却液侧进行冷却,再返回到发动机缸体。EGR冷却器是汽车热管理系统中重要且不可或缺的一环。换热壁面在换热过程中,基于不同的EGR冷却器结构设计、壁面厚度、壁面材料等因素造成壁面局部过热,从而产生沸腾。前者通过影响壁面的温度场,后者通过影响气化核心的生成,使壁面产生局部过热,生成气膜,从而影响壁面质量,严重者甚至产生干烧现象,直到气液两侧相通。

沸腾对EGR冷却器结构及发动机系统均有不同程度的影响。主要影响包括:(1)冷却液成分析出并堆积在沸腾区域;(2)壁面电导率降低,进而换热效率降低,导致EGR冷却器的冷却效率减弱;(3)整个系统的耐腐蚀性能降低;(4)堆积物造成水箱或其他管类散热器堵塞。

沸腾对发动机的运行工况有很大程度的影响。因此,在EGR冷却器设计及验证阶段,考核不同边界条件下是否产生沸腾,以及沸腾程度对EGR产品来说有着重大的意义。

关于沸腾理论方面的研究,国内外学者已得出了大量的研究成果。其中,BERGLES与ROHSENOW[1]早先提出了在强迫对流下的过冷沸腾起始点预测模型,而后SATO和MATSUMARA[2]基于HSU[3]的成核理念,提出了在沸腾起始点时热流密度与壁面过热度的关系式。基于SATO和MATSUMARA的关系式,DAVIS和ANDERSON[4]提出了接触角也是影响泡核沸腾起始点(ONB)的1个重要因素。以上研究都是基于成核理论提出的ONB预测模型。在实验室内的相关验证方面,一些研究人员先后提出了垂直向上圆管流动的临界热流预测关系式,以及垂直远观均匀加热的临界热流预测关系式。这2个关系式主要关注由核态沸腾转变为过度沸腾状态的转折点——临界热流密度(CHF)。在有效空泡起点(OSV)和充分发展沸腾(FDB)这2种状态之间, SAHA和ZUBER[5]利用佩克莱数和斯坦顿数得到了FDB的预测模型。部分学者认为,在低流速下,气泡脱离主要受到热力影响,因此在某一努塞尔数下沸腾形式将发生改变,沸腾传热由部分发展沸腾进入充分发展沸腾阶段;在高速流下,气泡脱离主要受动力学效应影响,在某一斯坦顿数下沸腾进入充分发展沸腾阶段。

国内也有学者对于沸腾现象进行了深入的研究。张体恩[6]提出了基于气泡行为的缸盖沸腾冷却应用研究,通过核化理论、气泡动力学、沸腾模式,以及联合换热特性的研究和试验参数的测量,分析并建立了缸盖沸腾换热的设计流程。

本文基于某款EGR冷却器,通过计算流体动力学(CFD)仿真分析的手段得出沸腾区域,并在沸腾区域附近对样件开透明观察窗,直观观察产品在不同阶段的沸腾情况;同时,在不同的测试工况下,运用高频压力传感器监测测试工况下的压力信号,并对观察到的气泡形态与压力波动结合评估EGR冷却器的沸腾情况,进而得到该EGR产品在设计研发中的性能安全区域,为设计研发提供方向。

1 CFD仿真分析

1.1 测试模型及边界

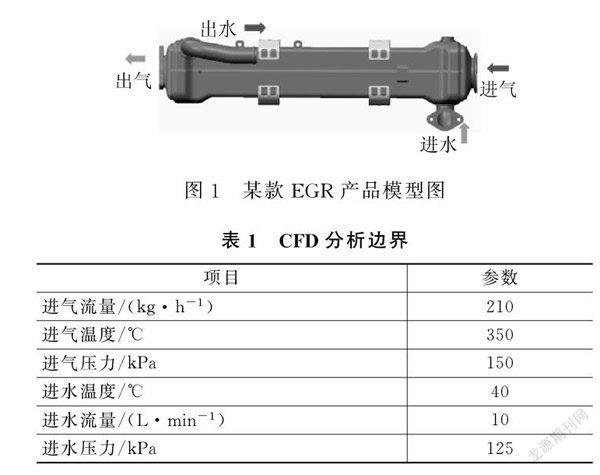

研究人员选取某款EGR产品作为分析对象。该EGR产品模型图及产品进气、出气、进水、出水位置通道如图1所示。研究人员对模型进行一定的简化处理,并基于表1给定的边界条件进行了CFD分析。

1.2 分析结果

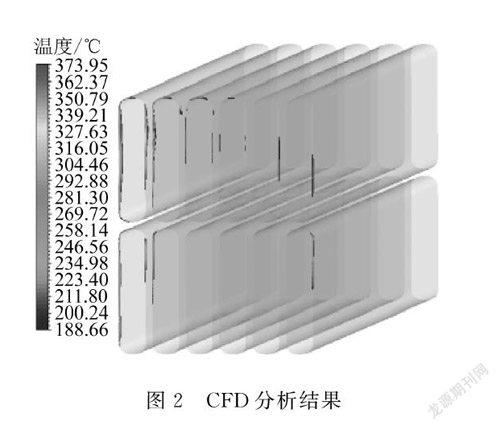

研究人员通过一定的简化处理,并根据沸腾曲线,设置1个模态沸腾临界值,得到了水侧管壁的模态沸腾区域结果,如图2所示。

研究人员通过CFD分析找到沸腾区域,布置可观察的透明窗位置进行试验验证。基于图2所示的分析结果,可以在有明显沸腾现象的气侧壳体上开窗,进行可视化观察。

2 试验方案设计及验证

2.1 样件制作

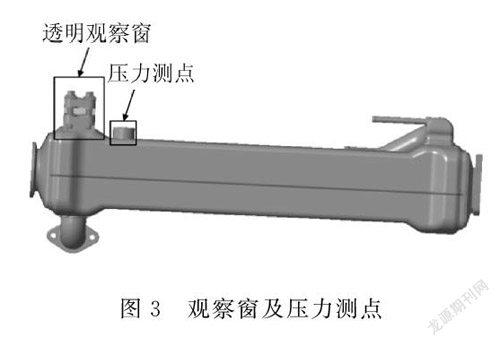

如图3所示,根据CFD分析结果,研究人员在气室壳体上开窗并布置透明观察室,用于进行可视化测试。基于文献的记载,以及实验室多年的经验积累,研究人员在沸腾区域附近用高频压力传感器信号,捕捉到了气泡的一些行为特征。

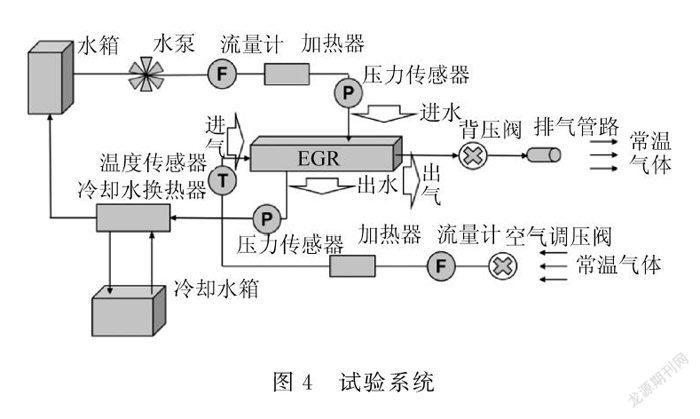

2.2 试验系统介绍

试验要求测试沸腾试验的设备能够提供恒定的气侧进气温度、进气流量、进气压力,水侧进水温度、进水流量、进水压力等参数,并能实现数据记录采集等功能。研究人员设计的试验系统如图4所示。

2.3 测试过程

研究人员将待测EGR样件(带透明观察窗)安装在测试系统上,同时将高频的压力传感器安装在图3压力测点位置,对测试传感器进行了设置调试。

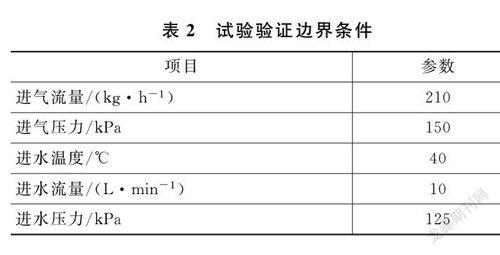

在进行试验时,研究人员依据表2提供的试验验证边界条件,控制水侧条件(压力、流量、温度)全部稳定不變,在气侧给定流量,给定压力,逐步升高气侧温度,同时记录观察窗位置的气泡形态及压力传感器位置的压力值。在试验过程中,气侧升温按照稳定速度进行升温,每隔30 ℃升温后保持稳定5~10 min,并观察气泡形态。

2.4 测试结果与分析

2.4.1 气泡形态测试结果

根据上述测试过程,研究人员通过透明观察窗对气泡形态进行观察,观察到的结果如图5所示。

在210 ℃进气温度条件下,透明观察窗的冷却液中几乎没有气泡;在310 ℃进气温度条件下,透明观察窗的冷却液中出现了连续的小气泡;在410 ℃进气温度条件下,透明观察窗的冷却液中出现了连续的大气泡,且气泡量较多。

2.4.2 压力测试结果

通过压力测试,研究人员得到了该款EGR产品进气温度与外接的压力变送器的压力测试结果,如图6所示。

通过分析采集到的数据,研究人员可以看到在某2个温度梯度升温过程中出现了异常明显的压力阶梯(进出水压力降)。

研究人员将图6中的数据图进行局部放大后,截取不同平稳温度段下的压降曲线后发现了更明显的压力波动现象。如图7所示,在进气温度200 ℃条件下,沸腾区域附近的压力曲线呈现比较规则的正弦信号。如图8所示,在进气温度310 ℃条件下,沸腾区域附近的压力曲线有微小波动。如图9所示,在进气温度420 ℃条件下,沸腾区域附近的压力曲线出现无规则的振荡。

上述压力曲线的表现结果意味着EGR冷却器产生沸腾的情况发生在进气温度为310~420 ℃之间。

2.4.3 结果分析

通过比对透明观察窗的观察结果,研究人员得到了一致的结论:在进气温度200 ℃条件下,该款EGR产品未出现沸腾现象;在进气温度310 ℃条件下,该款EGR产品出现轻微沸腾现象;在进气温度410 ℃条件下,该款EGR产品出现明显沸腾现象。

3 结论

针对某款EGR产品,研究人员通过CFD分析确定了沸腾区域,并在沸腾区域附近借助透明观察窗和压力传感器同步观察沸腾现象。

试验结果表明:气泡行为与压降信号有着紧密的联系。在沸腾的不同阶段,对应的压力信号幅值及波形的稳定性,均有差异。在工程应用中,利用本方法可以有效的分辨出沸腾边界,最后可将沸腾的各个阶段与压力信号进行一一对应,并可以借助于高速相机来进行逐一区分。

参考文献

[1]BERGLES A E, ROHSENOW W M. The determination of forced convection surface-boiling heat transfer[J]. ASME J. Heat Transfer, 1964,1: 365-372.

[2]SATO T, MATSUMARA H. On the conditions of incipient sub-cooled boiling with forced convection [J]. Bull. JSME, 1964,7(26): 392-398.

[3]HSU Y Y. On the size range of active nucleation cavities on a heating surface[J]. ASME J. Heat Transfer, 1962, 84(3): 207-213.

[4]DAVIS E J, ANDERSON G H. The incipience of nucleate boiling in forced convection flow[J]. AIChE J, 1966,12(4): 774-780.

[5]SAHA P, ZUBER N. Point of net vapor generation and vapor void fraction in sub-cooled boiling[C]. 5th International Heat Transfer Conference, Tokyo, 1974:175-179.

[6]張体恩. 基于气泡行为的缸盖沸腾冷却应用研究[D]. 北京理工大学,2015.