大跨度桥梁钢箱梁拼接顶推施工过程线形控制研究

王文晖

(陕西建工钢构集团有限公司,陕西 西安 710000)

0 引言

顶推施工是一种操作简单、稳定性强、质量控制效果好的桥梁施工方法,常被应用于连续钢箱梁桥施工项目中。为加强顶推施工环节桥梁结构的受力安全保障,保证桥梁线形控制精度达标,需深入顶推施工过程中采用有限元分析方法进行桥梁结构受力分析,并通过控制拼装线形提高线形精度,满足设计要求。

1 钢箱梁线形控制原理与方法

1.1 基本原理

通常钢箱梁在设计、制造、安装等阶段可划分出不同线形,如设计成桥线形为桥梁施工结束后所需达到的成桥状态,包含预拱度;制造线形为无应力状态下桥梁呈现出的线形,包含预拱度;安装线形为顶推施工拼装各梁段过程中梁段端部连接构成的线形,受拼接梁段差异性的影响,安装线形在各点处不同时存在[1]。顶推线形主要以已完成拼接的梁段为基准,指在顶推施工过程中拼接梁段在临时墩支承力与自重作用下产生的线形。通常在钢箱梁的制造环节,需依据设计要求进行各节段的划分,针对单梁段依照直线制造,在相邻梁段之间按折线连接形式生成制作线形,结合端点里程、标高等参数进行各梁段的定位,并且依据制作预拱度、设计成桥标高进行折线处高程的计算[2]。

1.2 线形控制方法

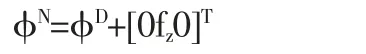

在钢箱梁顶推施工环节,由于大跨度连续钢箱梁的结构体系较为复杂,受大跨度影响使得桥梁结构的竖向刚度保持相对较低水平,易形成线形累积误差,加之顶推施工过程中钢箱梁结构的几何姿态处于动态变化状态,导致无法准确获取到线形误差数值,由此增大顶推施工过程中的线形安装误差[3]。基于逼近理论进行顶推施工过程中的线形控制方法研究,选取里程、高程两项指标描述钢箱梁的几何形态,将梁段两端控制点设为i,控制点的里程为Si、高程为Hi,将顶推施工环节成桥状态设为、制造状态设为、安装状态设为、顶推状态设为位于梁段两端部控制点的位置表示为Pi{Si,Hi}和Pi+1{Si+1,Hi+1},成桥累计位移为fz,则其计算公式为:

结合顶推桥梁尾端控制点i 的末端倾角与无应力状态下梁段i+1、i 间的位置关系,将待拼梁段i+1 的空间状态分别表示为PCi+1和PCi+2,将状态传递矩阵设为Ti+1,将状态修正矩阵记为由此建立下一段待拼装梁段的线形状态方程:

在顶推施工过程中,需综合考量不同工况状态下钢箱梁的线形状态,用于针对线形控制效果进行评估。将线形状态预测值记为,设现阶段已完成n 个梁段的安装,已知梁段尾端的线形状态,将各节段受钢箱梁自重、强迫位移影响产生的相对位移设为则可推出:

2 大跨连续钢箱梁顶推施工线形控制的具体应用

2.1 工程概况

以某大跨度连续钢箱梁桥施工项目为例,该桥梁主跨长70m,孔跨布设为60.14m+70m+60.14m,桥梁全长为190.28m,采用满堂支架拼装,配合顶推法进行施工(如图1 所示)。桥梁上部结构采用连续钢箱梁,钢箱梁为单箱三室截面,下部结构为桥墩、承台及桩基础。根据该桥梁的结构特征与施工现场情况,沿纵向将该桥梁划分成长度为3.5m、4.0m 和4.5m 的三种节段类型,为满足桥梁结构安装与顶推施工需求,该工程选取变刚度导梁进行桥梁结构布设,由根部向顶端呈逐步减小趋势,在整段桥梁上设有1#、2#、3#临时墩与拼装支架。

图1 桥型布置

2.2 顶推施工全过程控制

采用顶推施工法进行钢箱梁施工,其施工工序为顶推平台→顶推临时墩→工厂预制钢箱梁、完成节段划分→将钢箱梁节段运送至顶推平台→依据线形要求进行节段定位、拼装与焊接→将焊接完成后的节段顶推到位。通过重复上述流程,即可完成所有钢箱梁节段的顶推施工与拼接作业。在该项目中设有3 个临时墩,沿桥向进行顶推施工,在起始临时墩上设有顶推平台,借助临时墩进行平台支撑,并选取钢箱梁前端处设置钢导梁,用于保证顶推施工过程中钢箱梁结构的安全稳定性。

基于全过程控制理念将施工流程划分为以下三个阶段:①准备阶段,需完成设计图纸、施工方案准备,针对桥梁结构进行仿真分析,做好施工过程参数敏感性分析,并判断误差因素对于施工控制结果的影响效应,完成测量参数的选取、提取制造线形;②制造阶段,需完成控制参数选取、方案制定,确定主梁节段无应力线形以及控制容许误差,做好关键构件制造误差评估;③架设阶段,结合仿真分析与误差评估结果进行模型修正,结合数据分析结果进行拼装线形控制。

2.3 有限元分析

采用有限元软件ANSYS 进行施工全过程模拟分析,生成有限元离散图,选用温度杆模拟临时墩的高差。观察有限元分析结果可知,在顶推施工过程中该桥梁的1#、2#、3#临时墩的最大支反力分别为9675kN、8144kN 和3647kN,导梁的最大拉应力、最大压应力分别为84.8MPa 和-84.5MPa,钢主梁的最大拉应力、最大压应力分别为78.5MPa 和-85.2MPa,综合上述计算结果可判断桥梁结构受力安全。待完成施工后,观察主梁的恒载、活载挠度图可知,其恒载、活载最大挠度分别为-45mm 和-32mm。

2.4 线形控制方法

线形控制的主要目标是修正因温度变化、制作工艺等因素,导致在钢箱梁顶推过程中产生的线形误差。结合有限元分析结果,将全过程控制理念应用于线形控制中,围绕制造和安装两个环节进行具体分析,其中制造线形主要由设计线形和预拱度两项参数决定,预拱度为恒载变形反拱和活载变形反拱的二分之一相加之和,分别建立预拱度-恒载挠度-活载挠度与预拱度-设计线形-制造线形的比较曲线,从中可观察到制造线形同比理论值的最大误差不超过8mm。安装线形控制主要指在拼装平台上进行制造线形的还原,应确保相邻两梁段的夹角保持恒定数值。在匹配梁段、已成梁段端部分别取1 点和2 点,将匹配梁段端部点位的高度设为h1,已成梁段靠近连接部位与另一端点位的高度分别为h2和h3,两梁段的长度分别为L2和L1,则夹角α 的计算公式为:

在安装梁段、已成梁段及相邻梁段端部分别取1 点,将其分别设为HN、HN-1、HN-2,两梁段长度分别为L2和L1,夹角为α,则梁段安装线形的计算公式为:

考虑到温度变化易对钢箱梁结构产生影响,因此通常宜选取夜间温差浮动较小的时段开展各梁段匹配安装,待完成顶推施工后进行梁段线形的测评,并完成安装线形的调整。在各截面选取直腹板与顶板连接部位设置2 个监测点,待顶推施工到位后获取各监测点处的线形误差,将误差数值控制在2cm 内,保证线形控制精度达标。

2.5 关键截面应力监测

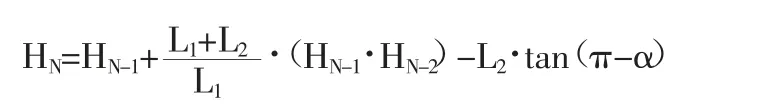

为加强顶推施工过程的安全保障,需针对桥梁结构的关键截面进行应力监测,将获取到的某一时刻的应力值与预测值进行比较,包括纵向应力监测值、顶推导梁以及临时墩的应力监测结果,判断施工过程中相应的桥梁结构是否保持在安全范围内。针对该桥梁的主梁结构进行应力监测,选取5 个梁段中部位置布设应力测点,并在各断面顶底板处分别进行应变传感器的布设(如图2 所示),测得桥梁结构误差符合设计要求。

图2 主梁应力传感器布置

3 结论

本文针对大跨度钢箱梁拼接顶推施工过程中的线形控制方法进行总结,可通过测算匹配梁段与已成梁段间的方向角、测量控制点与零点的相对高差,完成钢箱梁制造误差的修正,借助支承千斤顶等设备进行误差调平,即可使钢箱梁结构符合线形控制要求,实现对钢箱梁顶推作业环节的实时监测,提高定位线形精度。