基于液位压差原理的高速铁路路基沉降监测技术研究

李竹庆 蔡德钩 闫宏业 陈锋

(1.中国铁道科学研究院研究生部,北京100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081)

高速铁路运行速度快,要求线路具有高平顺性、高稳定性等特点。地基和路基的沉降会综合反应到路基面上,直接影响到轨道结构的服役状态。

高速铁路建设期路基填筑完成后须评估路基沉降量值,确定沉降变形的趋势以指导轨道结构的建设,数据精度要求不应低于±1 mm[1];某些高速铁路线路运营期面临路基沉降、上拱等病害,变形发展速率仅为1~3 mm,造成线路平顺性持续劣化;运营期高速铁路注浆抬升、刮除落道等病害整治过程中,路基变形应控制在容许的范围之内,需对施工过程中的路基变形开展高精度监测,信息化指导施工[2-3]。通过路基变形高精度监测分析,为高速铁路线路的建设、运营和维护提供依据。

从现有监测技术来看,使用传统仪器人工测量比较费工、费时,且精度较差,难以满足目前高速铁路建设快速发展的需求;随着物联网和大数据技术的发展,全自动监测系统无论从软硬件上,还是从系统集成、维护、管理等服务上,都已经具备了为封闭式运营的高速铁路进行长期监测的技术条件[4]。一方面,卫星技术被广泛应用。如利用GPS(Global Positioning System,全球定位系统)可以进行高精度监测,已广泛应用于变形控制网的建立等,但是在隧道等环境下无法使用[5];GNSS(Global Navigation Satellite Systems,全球卫星导航系统)可以对路基水平位移、垂直沉降进行全天候、远距离监测,但是对环境适应性较差,不能满足不同气候条件下监测数据的持续稳定,后期数据处理分析难度较大[6];InSAR(Interferometric Synthetic Aperture Radar,合成孔径雷达)技术可以在短时间内获取大范围的地面沉降信息,但其精度不能满足高速铁路毫米级变形监测要求[7]。另一方面,激光测量、视觉测量、图像处理算法的使用丰富了监测手段。如Min等[8]结合高精度点像中心定位技术,解算得到不同时刻下测点发出激光的点位变化,通过位姿修正算法,降低了列车振动对监测系统的干扰,实现了较高精度的沉降监测。但是环境温度、空气质量对测量系统的影响较大。分布式光纤传感沉降监测具有传感器体积小、抗干扰性强、灵敏度高等特点,适用于线路远距离监测,温度补偿技术弥补了温度对测量精度的影响。但是受限于光纤解调仪的性能,空间分辨率目前只能达到米级[9]。

总的来看现有监测技术不能满足高速铁路对路基沉降监测系统体积小、安装方便、精度高、功耗低、性能稳定、长期使用的综合要求。

本文基于液位压差原理,研发路基沉降变形监测系统。通过试验研究,提出硬件电路与软件补偿相结合的方案,优化工业设计提高系统对极限环境的适应性,并分析检算现场锚固安装的可靠性。通过现场工程应用,验证该系统的高精度采集与稳定可靠性能。

1 监测原理

沉降监测技术是通过测量基准点与测点压力差的变化,依据压力与液柱标定关系计算得到测点的相对变形,如图1所示。

图1 变形监测系统工作示意

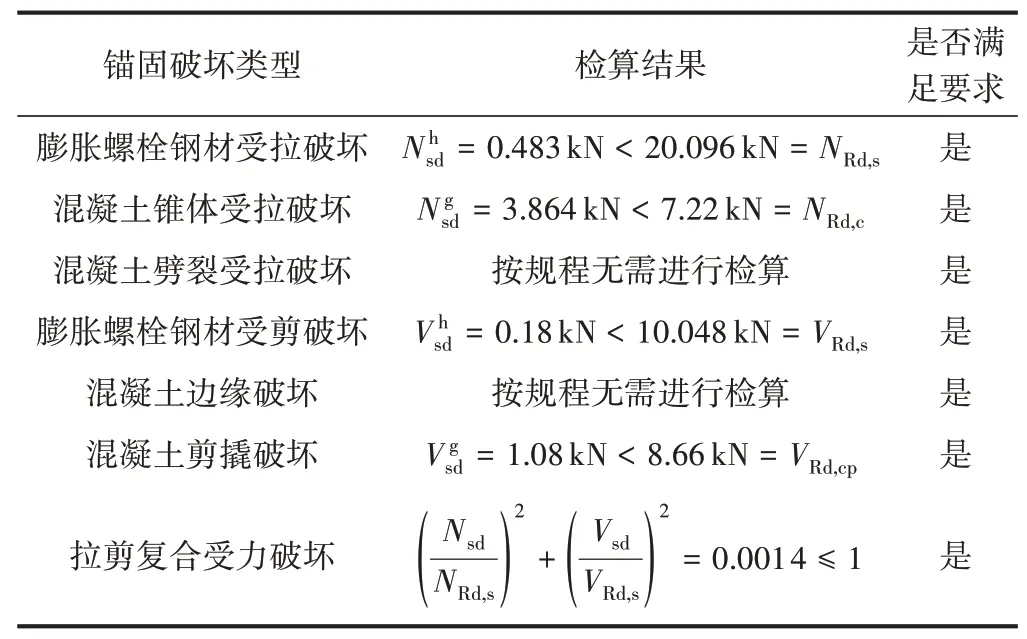

假设初始时刻为t0,基准点、测点1到储液罐的液面高度分别为h0,h1,此时测点1与基准点高程差Δh=h1-h0。经过t时间后,测点1所在位置发生变化,距离液面高度为h′1,则此时测量点1与基准点高度差Δh′=h′1-h0。测量点1的本期变形Δht为

由伯努利原理,测点1的位置变化为

式中:P1t0为t0时测点1的液体压强;P1t1为t1时测点1的液体压强;ρ为液路中液体密度;g为重力加速度。

在以上基础上,对P(测点压力传感器读数)、ρ进行温度修正,对g进行本地修正即可获取较高的测量精度。

式中:It1,It0为不同时刻下,当环境温度为T时的温度总修正系数;It为温度T时的温度总修正系数;Imt为温度为T时,液体密度修正系数;Ilt为温度为T时,管路长度修正系数;Iyt为温度为T时,压力传感器空载修正系数。

测点1的本期变形的和即为累计变形。通过选取高精度芯片与温度误差精细补偿,监测精度可达±0.2 mm。

2 监测系统总体设计

监测系统由物位计基准点、测点、供电模块、采集模块、传输模块和远程控制终端组成,其构成如图2所示。其中高效的太阳能控制器和耐低温铅酸电池结合充放电控制管理集成为一体的供电模块,可满足系统长期供电要求。通过全兼容性传输系统,可在室内计算机远程实现实时数据采集与系统控制,其性能可靠、稳定、耐用,配置灵活,可以动态调整上传频率和数据存储,支持多种传输方式和多级联组网。

图2 系统构成

3 监测系统关键技术

3.1 传感器温度补偿

传感器敏感元件所用硅敏材料的静态特性与环境温度有着密切的联系。实际工作中,由于传感器的工作环境温度变化较大,温度变化引起输出量变化较大,带来较大的测量误差;同时由于温度变化也影响零点和灵敏度大小,直接影响到传感器的静态特性,所以必须采取措施来减少或消除温度变化带来的影响。考虑到硬件成本及系统精度要求,设计了硬件电路与软件补偿相结合的方案,通过试验验证其补偿效果。

3.1.1 硬件补偿试验

硬件补偿通过提供标准电压激励进行零漂补偿,通过模拟放大、模拟电压叠加进行温度补偿,其试验电路如图3所示。

图3 硬件补偿试验仿真电路

图4 不同温度下试验电路的输出电压

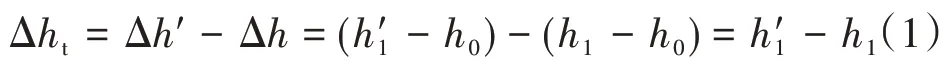

其中温度补偿试验温度为-40~80℃,以5℃间距多次采集数据,得到不同温度下的电压输出,见图4。可以看到多次读数的平均值和单次采样值基本一致,说明了传感器在固定温度下性能稳定,数据基本无波动。针对输出电压随温度呈现的非线性变化,通过大量实际数据和经验数据分析进行分段拟合,见图5。经校准验证,如图6所示,输出电压随温度变化稳定,补偿效果明显。

图5 传感器分段温度补偿函数

图6 传感器温度补偿效果

3.1.2 软件补偿试验

未补偿的压差传感器的设计优势更加明显,可塑性更强。但由于未做补偿的压差传感器受自身特性所限,在不同的温度下输出量的偏移较大,如图7所示。且未补偿型压差传感器零位及满量程输出的个体差异显著且不可直接互换,因此,在传感器实际使用中,须要采用软件补偿进行非线性数据校准和温度校准。校准阶段须要采集同一温度,多组不同压力下传感器输出。另外,为了对温度漂移进行修正,须在同一压力不同温度下测量,分升温和降温2个过程标定。在温度范围内每间隔5℃采集传感器输出电压,使用既定的数据和算法计算出5℃范围内的校准系数,对温度效应进行补偿。图8为补偿前后的沉降监测传感器工作状态对比。可见补偿后的传感器工作性能稳定,精度可达0.2 mm。

图7 未经软件补偿时传感器不同温度线性图

图8 温度补偿前后传感器监测值随温度变化曲线

3.2 长效性设计

结合高速铁路运营高安全性要求,沉降监测传感器的工业设计壳体应具备小巧便携的特点。传感器外壳以不锈钢材料为主,外表面采用抗氧化处理,具备较强防侵蚀和密封防护能力。连接方式采用自密式接头,确保连接方便。

传感器与传输管路的保护结构采用U型结构,为高强度不锈钢材质,通过药剂螺栓固定。U型槽内填充阻燃保温材料,保证测线基本处于同温环境,有利于温度效应影响。高强度的外壳也可防止异物冲撞破坏测点,保护测线免受日照、雨雪等自然因素影响,保障监测系统安全、长效工作。

为验证监测系统对极端环境的适应性,在模拟极限工作温度(高温60℃、低温-40℃)条件下开展了稳定性试验,持续时间约72 h,试验结果见图9。在极限工作温度条件下位移传感器测得液高数据波动很小,传感器电子电路与包括密封气体和液压管路的监测系统正常运行,精度能够控制在±0.2 mm内,满足高速铁路路基变形监测的要求。

3.3 系统安装及安全性分析

3.3.1 监测设备安装要求

物位计、传输总线平行于线路方向先通过M8药剂螺栓固定在底座板侧面底部,然后用镀锌U型槽(保护罩)覆盖,保护罩内填充阻燃保温材料并通过M8螺栓固定在底座板上。

在工控设备箱位置按工控设备箱外形尺寸加大50 mm开槽(槽深100 mm),箱体通过药剂螺栓向下固定在槽底垫层,同时浇筑抗裂砂浆固定。箱内放置工业蓄电池、控制盒、太阳能供电设备,箱顶设置太阳能板,如图10所示。

图10 工控设备箱安装示意

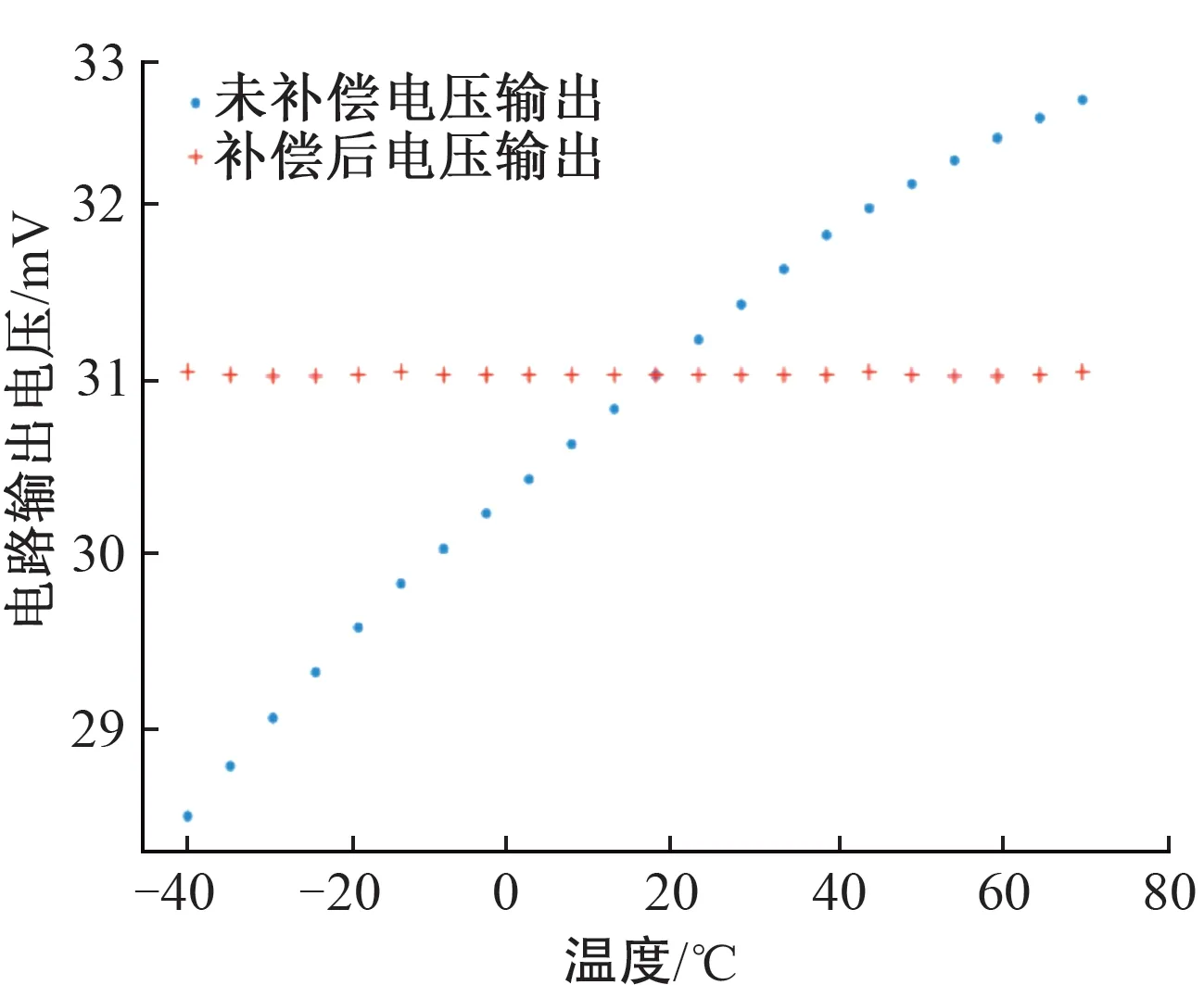

3.3.2 设备箱安全性检算分析

综合设备箱的稳固状态直接影响到高速铁路的安全运营,本文将设备箱的安装安全等级确定为一级,分析锚固安装的安全性。设备箱安装使用过程中仅考虑正常使用工况,不考虑地震、人防工况。假定主要受力为列车通过时产生的气动力,不计除结构自重、列车气动力以外的其他外来荷载。依据JGJ 145—2013《混凝土结构后锚固技术规程》[10]进行膨胀螺栓钢材受拉破坏、混凝土锥体受拉破坏、混凝土劈裂受拉破坏、膨胀螺栓钢材受剪破坏、混凝土边缘破坏、混凝土剪撬破坏、拉剪复合受力破坏检算,结果见表1。其中,为群锚中受拉力最大锚栓的拉力设计值;NRd,s为锚栓钢材破坏受拉承载力设计值;为群锚受拉区总拉力设计值;NRd,c为混凝土锥体破坏受拉力承载力标准值;为群锚中剪力最大锚栓的剪力设计值;VRd,s为锚栓钢材破坏受剪承载力设计值;为群锚中受剪锚栓总剪力设计值;VRd,cp为混凝土剪撬破坏受剪承载力设计值;Nsd为锚栓拉力设计值;Vsd为锚栓剪力设计值。可知,安全系数储备与膨胀锚固螺栓的承载力均满足JGJ 145—2013要求。

表1 设备箱安全性检算结果

4 工程应用

针对京张高速铁路有砟、无砟轨道沥青混凝土封闭结构,采用路基沉降监测系统开展封闭效果与受力变形特性监测研究。试验段有砟、无砟轨道均采用全断面沥青混凝土防水封闭结构,封闭层设计厚度0.10 m。沉降测点布设于路肩位置,间距10 m,基准点设置于接触网杆基础处。图11为各测点变形时程曲线,数据稳定连续。2019年11月至2020年2月15日随温度降低路基发生冻胀变形,变形最大位置在K151+485,最大变形量为2.18 mm。随后温度升高,冻结层融化,路基变形回落至开始水平。整体来看路基平顺性较好,未见明显变形。

图11 京张高速铁路沥青混凝土试验段路基变形时程曲线

5 结论

1)基于液位压差原理,研发了高速铁路路基沉降监测系统。通过硬件电路补偿、软件算法补偿,减小了温度波动对数据的影响,系统精度可达到±0.2 mm。满足高速铁路路基建设、运营及维护中变形监测的精度要求。

2)通过优化工业设计,提升了监测系统的长效性。经极端温度下稳定性试验,验证了该系统在极端环境下的适应性。

3)经检算,将设备箱的安装安全等级确定为一级,结构的安全系数储备和膨胀锚固螺栓承载力均满足规范要求,对高速铁路安全运营无影响。