高速铁路桥台桩基补强注浆工艺及效果分析

程学武

(中国铁路北京局集团有限公司,北京100860)

随着我国高速铁路建设力度的不断加大,桩基工程的使用率逐年提升,对传统桩基补强工艺带来了挑战[1-3]。注浆技术作为桩基补强工艺的一个重要分支,具有施工设备简单、投资小、损耗少,操作工人少,工期短、见效快等优势[4-9]。尤其适用于狭窄场地施工,且加固深度与加固范围高度可控[10-11]。通过将具有固化效果的浆液注入到桩端或桩侧,在浆液的渗透置换、劈裂加筋、压密固化等作用下,能有效加固桩端土层,消除桩侧泥皮,改善桩-土接触条件,从而提高桩基的承载性能[12-13]。近年来,国内外针对不同工程环境下的注浆工艺进行了深入研究,但针对高速铁路桩基础注浆补强工艺的研究尚少。本文结合一高速铁路大桥桥台桩基补强工程,针对承台钻孔桩基础多次控制劈裂注浆工艺的补强效果进行研究,深入剖析该工艺的注浆范围及注浆体强度,以期为类似工程提供借鉴。

1 工程背景

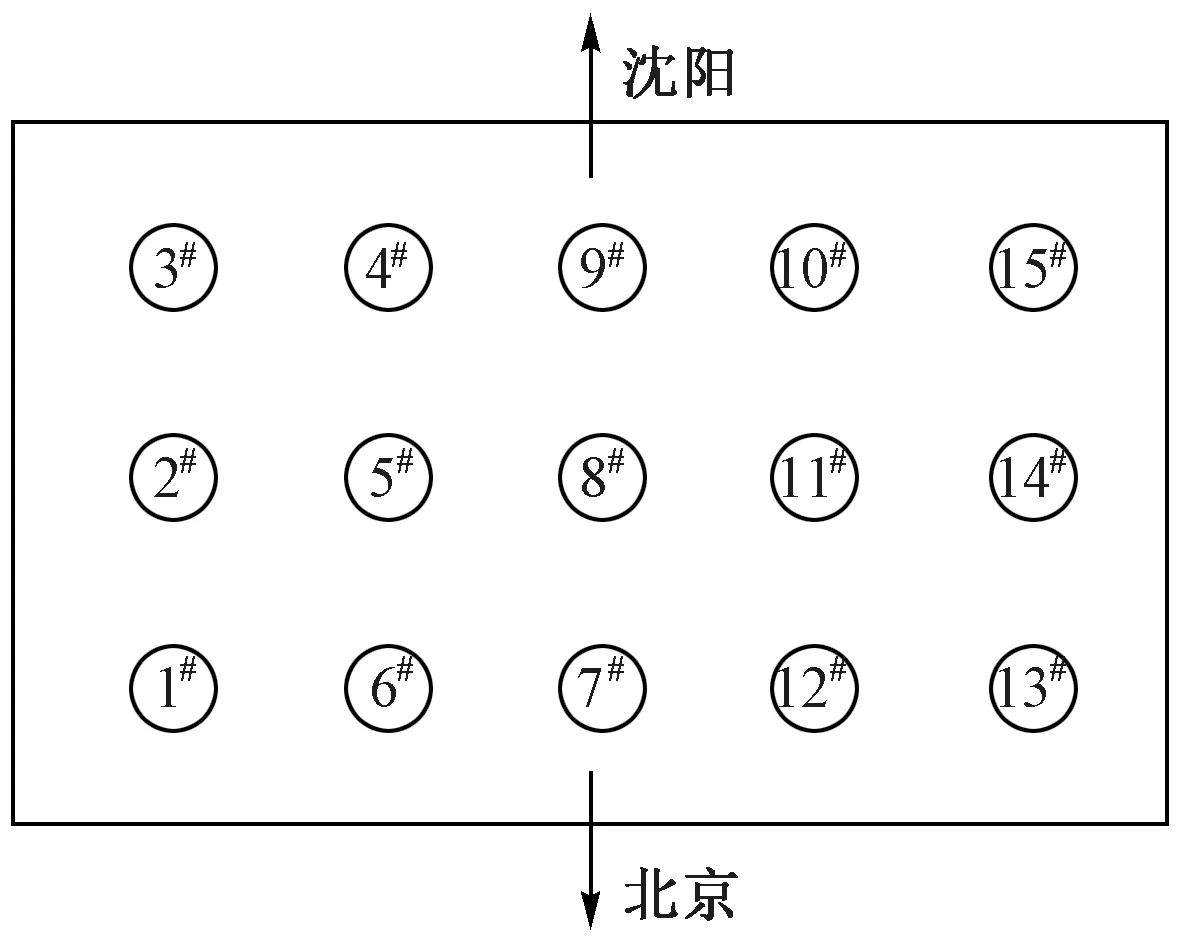

该高速铁路钢桁梁桥上跨既有北京市五环路,采用承台钻孔桩基础,钻孔桩为摩擦桩,桥台为双线T形桥台。北京方向桥台钻孔桩共计15根(图1),设计桩长52.5 m,桩径1.25 m,设计强度C30。

图1 桥台桩位布置示意

采用声波透射法逐桩进行桩基础完整性检测。桥台桩基施工完成后,经检测除9#桩因深50.5 m处声测管堵塞未检测到底,其余14根桩在深50.5~51.9 m处均存在不同程度的信号异常。为确保已施工桩基正常使用,对桩基进行注浆补强,通过劈裂注浆提高桩底及桩侧土体强度,保证现有桩基满足承载力与变形要求。

2 桩基补强加固方案及施工工艺

2.1 补强加固方案

在每根桩四周距桩边30 cm处设置竖向注浆钢花管,共57根(靠近既有线一侧不设钢花管,如图2所示)。钻孔孔径110 mm,孔深66 m,钢花管尺寸φ50 mm×4.5 mm,管长66 m(深入桩底面以下12.5 m)。

补强加固采用多次控制劈裂注浆工艺,确保浆液注入基底、桩侧砂土及粉砂地层,以弥补桩顶部检测信号异常造成的承载力损失,并确保桩基沉降达到规范要求。为保证注浆效果,本次注浆采用第1次常压注浆、第2次劈裂注浆、第3次复压注浆工法。具体控制参数及技术如下:

图2 钢花管钻孔位置(单位:m)

1)第1次常压注浆

采用水灰比0.5~0.6的水泥浆作为第1次注浆浆液配比,第1次注浆管伸入孔底,从孔底向上反向压浆,将孔底的水或泥浆压出来。第1次注浆压力控制在2.0~2.5 MPa,当孔口返出正常浆液时即停止,如果出现浆液凝固收缩回落到孔口以下,要及时补浆,直到孔口注满为止。

2)第2次劈裂注浆

第2次注浆压力控制在8.0 MPa以内,浆液水灰比0.7~0.8。第1次、第2次注浆时间间隔依据现场试验确定,约3~4 h。最终注浆量以实际工程为准。第2次注浆要求间隔跳槽注浆,前后两根第2次注浆孔位间距不小于6.0 m,相邻孔道注浆时间间隔不得小于72 h,以防止孔道注浆引起相邻已注浆孔串浆。

3)第3次复压注浆

在第2次注浆约12 h后,进行第3次复压注浆,注浆流程同第2次注浆。

2.2 注浆施工工艺

该桩基补强工程的工艺流程为:锚固筋弯曲、工作面准备→施工放线→钻孔→下钢花管→第1次常压注浆→第2次劈裂注浆→第3次复压注浆→锚固筋恢复。

1)锚固筋弯曲、工作面准备

将钻孔灌注桩桩顶锚固筋弯曲放平,成“打伞状”散开(见图3),再回填土将锚固筋掩埋,以保护锚固筋免受施工过程中的机械损伤。

图3 锚固筋弯曲放平

2)钢花管加工

采用φ50 mm×4.5 mm的无缝钢管,在钢管距桩顶面以下29~42 m和48~65 m设置注浆眼。沿钢管轴向每隔30 cm进行钻眼,同一轴向位置钻眼2个,孔眼位置径向相对,孔眼直径8 mm,同时轴向相邻位置沿半径方向旋转90°进行下一位置钻眼,如图4所示。待整根钢花管钻眼完成,用胶带包缠孔口,防止泥浆及第1次注浆的浆液进入孔内,造成堵管。钢管采用对接头焊接进行连接。在每根钢管的一端焊接长度约为15 cm的对接头,对接头的内径略大于钢管外径。钢花管对接施焊时应保证接口的顺直,避免注浆时阻塞注浆器。

图4 钢花管钻眼示意(单位:cm)

3)钻孔下管

根据施工方案,在桩四周孔位处进行钻机定位,移动钻机至指定钻孔位置,调整钻杆垂直度,开始钻孔作业。考虑到钻进深度较深,且地下水位较高,地层中粉砂、砂层分布范围较大,故钻孔采用泥浆护壁成孔,保证成孔深度满足下管要求。根据设计要求下管深度为66 m,为保证钢花管正常下放到孔底,钻进深度为67 m。

在成孔之前将预先加工好的钢花管按照下孔顺序摆放到一旁,根据设计要求,须在48~65 m和29~42 m深度范围注浆。钢管单根长度6 m,每孔下管11根。故考虑实际施工,下管按照3根钢花管→1根钢管→2根钢花管→5根钢管的顺序下管。最底端钢花管做封口处理,保证下管时不进杂土、注浆时不进浆,每根钢管(钢花管)上端预焊接对接头。

下管时借助钻机的吊绳,逐根下放钢管。钢管在顶端因为焊接有对接头,上一根钢管下管对接时,可直接插接在下一根钢管一端的对接头内并焊接,保证钢管对接顺直且焊缝饱满避免漏浆。最后一根钢管外侧露出地面约20 cm,并用棉布条封住孔口,保证地面泥浆不进入钢管,以免造成堵管。

4)第1次常压注浆

将注浆管和加压管分别与注浆器连接,并检查连接紧固,将注浆管与加压管顺直后每隔2 m用胶带捆扎作为米标,方便确定下孔深度。同时将注浆管的另一端连接注浆泵,加压管的另一端连接高压气瓶(可提供最大压力为13 MPa,封孔压力为2.0~2.5 MPa)。

第1次注浆将钢管外侧与孔内采用浆液填充,主要作用是封孔,保证第2次、第3次注浆具有足够的注浆压力。故第1次注浆浆液的水灰比较小,约为0.55,同时加入0.5‰的三乙醇胺(速凝剂)。采用BW-150型三缸往复式注浆泵泵送。

因下钢管时钢管外壁包缠的封孔眼的胶带极易受孔内壁的摩擦而滑脱,在注浆前须要将连接好的注浆器与注浆管自钢管口深入孔底,同时标记深入孔底的深度,边下注浆器边泵入清水,待注浆器到达孔底后,持续泵入清水,洗出钢管内的泥浆,直至钢管口冒出清水为止。洗孔完成后,采用高压气体(氮气)使注浆器封孔端膨胀封孔,封孔气压达到2.5 MPa时,即进行第1次注浆。第1次注浆浆液经钢管底部注浆区域的孔眼流入钻孔内,在注浆压力作用下泥浆自孔底反压至孔口,当地面孔口冒出水泥浆时停止注浆,拔出注浆器。第1次注浆压力约2 MPa,注浆期间如封孔气压低于2 MPa则增大压力,使压力保持在2.0~2.5 MPa。

5)第2次劈裂注浆

第2次注浆为劈裂注浆,为保证洗孔后注浆器能顺利深入孔底同时钢管外的浆液不会因为第2次高压注浆而出现地面孔口冒浆,须给第1次注浆的浆液一定的初凝时间。经现场实验,确定第2次注浆于第1次注浆后3~4 h后进行。

在第1次注浆3~4 h后,进行第2次注浆前的洗孔,将注浆器边向下冲水边深入钢管内,如深入困难,则加大冲水压力,即可将注浆器继续深入,直至注浆器深入最底端同时地面钢管口冒出清水为止。洗孔完毕后,采用高压气体(氮气)使注浆器封孔端膨胀封孔,封孔气压达到2.5 MPa时,即进行第2次注浆。第2次注浆浆液不添加速凝剂,水灰比约0.7~0.8,注浆压力不超过8 MPa,注浆时如压力逐渐上升至8 MPa或地面出现冒浆即停止注浆。注浆停止后保压4~5 min再卸载封孔压力,确保浆液渗入土体。当注浆完成4~5 min并卸载封孔压力后,将注浆器上拔2~4 m,再次使用高压气体使注浆器封孔,并在该段继续进行注浆,注浆压力不高于8 MPa。该段注浆完成,继续上拔注浆器进行注浆,直至该孔所有注浆段注浆完成为止。待所有注浆段注浆完成后,自钢管口深入注浆器,边泵入清水边下放,将钢管内的水泥浆稀释并洗出部分水泥浆,以防第3次注浆时堵管,直至注浆器深入钢管底,停止泵送清水,拔出注浆器。

6)第3次复压注浆

在第2次注浆约12 h后进行第3次复压注浆,注浆流程同第2次注浆。

7)场地整理、锚固筋恢复

待所有钻孔注浆完成后,将场地杂土清出场地,并将灌注桩顶部的锚固筋恢复至直立状态。

3 沉降监测

为掌握钻孔注浆期间周边地面沉降变形情况,确保周边建筑物的安全及正常使用,对注浆周边区域进行沉降监测。监测点位置与监测结果见图5,通过分析监测数据可知,注浆对地面点的竖向变形几乎无影响。

图5 监测点位置与监测结果

4 注浆效果分析

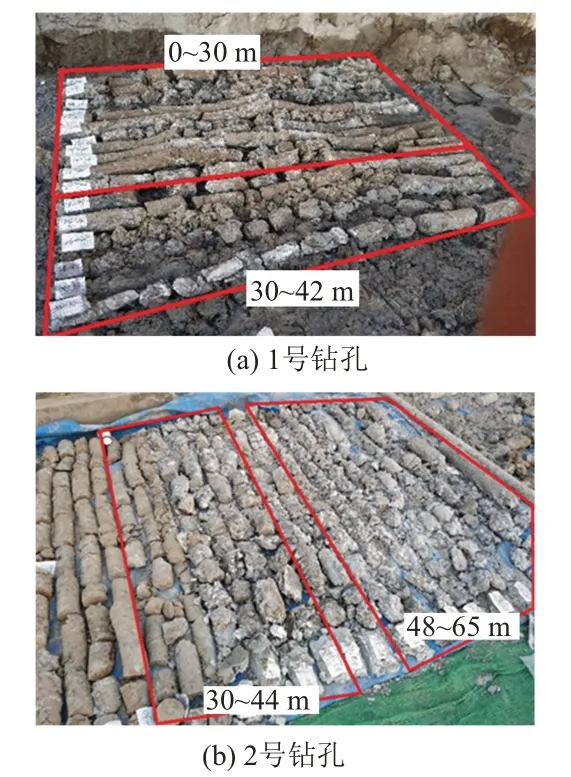

4.1 钻孔取芯鉴定

在注浆区域随机挑选两处位置进行钻孔取芯,验证注浆效果。钻孔取芯现场见图6。从图中可以清晰看出,注浆区域与未注浆区域有明显的分界面,从侧面验证此次注浆的效果良好。

图6 钻孔取芯结果

4.2 室内试验结果

1)直剪试验

采用直剪试验对极限侧阻力进行测试。快剪试验是在试样上施加垂直压力后,立即以0.8 mm/min的剪切速率进行剪切,使试样在3~5 min内剪坏。剪切盒下部为混凝土块,上部为土体,所加的法向压力为土体所受水平土压力,数值上等于竖向应力与静止土压力系数之积。土体与混凝土块间的抗剪强度近似为极限侧摩阻力,对其做研究可反映出注浆后侧摩阻力的提高幅度。

结合补强技术方案,对桩侧注浆区(29~42 m),桩底注浆区(48~65 m)的注浆土体进行取样测试,主要对承载力提高幅度和变形指标做分析研究。按照沿长度每5 m取一个样,个别典型土层取样相对较多,共取样18组。针对所取土样主要进行直剪快剪,首先选取未注浆土样,在不同法向压力下得到土样与混凝土交界面的摩阻力;之后对注浆后土体在相应法向压力下实施剪切,对比二者的摩阻力极限值,得到其提高幅度。

经过统计分析,法向压力250,300,350,375,425,450 kPa下注浆样强度较原状样分别提高35%,15%,12%,17%,23%,30%。不同法向压力下强度平均提高22%。

2)单轴抗压试验

试验取38~65 m深注浆后土体,由于切割注浆土体容易散落形成贯通裂缝,因此不对圆柱体进行径向切割,保持直径80 mm,高径比取2。注浆后土体的单轴抗压强度在4.3~4.6 MPa变动,平均抗压强度为4.44 MPa。浆液注入越多,抗压强度越大;浆液流入越少,抗压强度越小,但强度变化幅度不大。不同土性对注浆后土体抗压强度的影响不大。

3)固结试验

对所取土样进行固结试验,选取压缩模量E1-2作为变形指标试验结果。固结试验做了51,57,65 m的原状土与注浆土的对比试验。对于原状土,65 m的砂土压缩模量为25 MPa,51,57 m的黏土平均压缩模量为20 MPa。注浆后不同深度土体的压缩模量均提高了10 MPa左右,其中65 m的注浆效果最好,平均压缩模量为35.5 MPa;51,57 m的注浆效果较差,平均压缩模量为31 MPa。

5结论

本文以承台钻孔灌注桩为研究对象,采用声波透射法逐桩进行桩基完整性检测,通过设置竖向注浆钢花管进行桩基补强,在此基础上,通过钻孔取芯鉴定和一系列室内试验分析了注浆补强效果,得到如下结论:

1)通过设置竖向注浆钢花管补强,并采用多次控制劈裂注浆工艺,对补强点周边地面沉降变形几乎无影响。

2)钻孔取芯鉴定表明,注浆区域与未注浆区域有明显的分界面,从侧面验证注浆对于桩基补强具有良好的效果。

3)直剪试验中不同法向压力下注浆强度均有明显提高;注浆后土体的单轴抗压强度变化不大,且不同土性对注浆后土体单轴抗压强度影响较弱;注浆后不同深度土体的压缩模量均提高了10 MPa左右。